基于组合式微流控芯片的双核液滴制备方法研究

2019-10-09王蒙朱丽肖纳季成炜

王蒙 朱丽 肖纳 季成炜

摘 要 :构建了一种基于微型接头组合毛细管的微流控芯片用于双核液滴的制备。T型微流控芯片由T型接头及玻璃毛细管组合而成。此微流控芯片可生成高通量、高均匀度的液滴,且无需对通道进行疏水或亲水化处理即可生成水包油型(O/W)或油包水型(W/O)液滴,芯片可重复利用,可靠性高。利用COMSOL建立三维仿真模型,对T型接头内部圆截面通道生成液滴过程进行了仿真。采用T型微流控芯片,通过改变连续相流量及分散相流量,得到了高通量、高均匀度的W/O型液滴。十字型微流控芯片由十字型接头及玻璃毛细管组合而成,利用十字型微流控芯片生成了两种不同颜色排列的W/O型液滴。在此基础上,利用十字型T型组合微流控芯片,通过调节外相流体流量对双色液滴进行包裹,制备得到水包油包水型(W/O/W)双核液滴。本研究提供了一种无需专业设备即可在短时间内简便、低成本地生产双核液滴的方法。

关键词 :微流控芯片; 双核液滴; COMSOL仿真

1 引 言

微流控芯片液滴作为微流控技术的重要部分,是一种用于精确操作大量或少量小体积液体的技术[1]。微流控芯片液滴制备技术能解决传统流体技术用量大、容易交叉污染、设备复杂等缺陷[2],在DNA杂交[3]、细胞激活[4]、微反应[5]等一些要求快速反应的生物学及化学过程中显示出了巨大的应用潜力。传统反应过程中需要大量反应物,混合时间长,只能从宏观进行操作及观察实验。微液滴技术只需少量液体即可进行实验研究,极大地突破了宏观设备的极限,具有混合效率高、混合时间短、能耗少、易于控制、传质及传热性能好、结构简单、易与其它功能单元集成等特点[6~8]。

单一的微液滴制备技术往往难以满足微流控的实际应用需求,因此发展多样化复合液滴生成技术至关重要。双核液滴是基于微液滴生成技术,利用微流控芯片发展起来的利用不同流体生成的复合液滴[9]。目前,制备双核液滴的微流控芯片有主要两种,一种是用基于T型通道法来生成双核液滴[0],主要利用光刻、软光刻、倒模、压印、微机加工、刻蚀等手段加工微流控芯片[1],但此方法加工周期长,生产需要专业设备及环境,成本相对较高[2]。Nisisako等[3]设计了一种由亲水性玻璃加工而成的双T型结构微液滴芯片,并生成了油包水包油型(O/W/O)、W/O/W型双核液滴。另一种方法是基于共流聚焦法来生成双核液滴,该芯片由玻璃毛细管组合而成[4],此微流控芯片结构简单,成本低廉,但芯片在安装过程中都由人工搭建完成,微流控芯片的精度低。Adams等[5]采用双孔玻璃毛细管组成微液滴生成芯片,利用共流聚焦法成功制备了双核、三核、四核液滴。Zhao等[6]利用玻璃毛细管构成微流控芯片生成棒状双核液滴。由于PDMS改性困难,且改性后时效性短,无法作为生成多核液滴的有效手段[7]。而对聚甲基丙烯酸甲酯(PMMA)或玻璃精加工可达到制造多核液滴微流控芯片的目的,此种微流控芯片需对通道进行局部改性处理,一般可通过相应的涂层处理改变材质的亲水或疏水性,以制备多核液滴。因此,多核液滴的生成往往采用玻璃毛细管组成微流控芯片。

近年来,虽然开发了大量多样化的复合液滴生成方式, 然而现阶段双核液滴制备技术主要基于共流聚焦法,利用玻璃毛细管组装微流控芯片制备多核液滴, 而对于其它结构和方法生成双核液滴的研究仍鲜见报道。本研究基于微流控技术,结合COMSOL软件对微液滴生成过程进行仿真,进而采用十字型T型组合毛细管构建微流控芯片,制备W/O/W型双核液滴。

2 仿真

2.1 仿真条件的设置

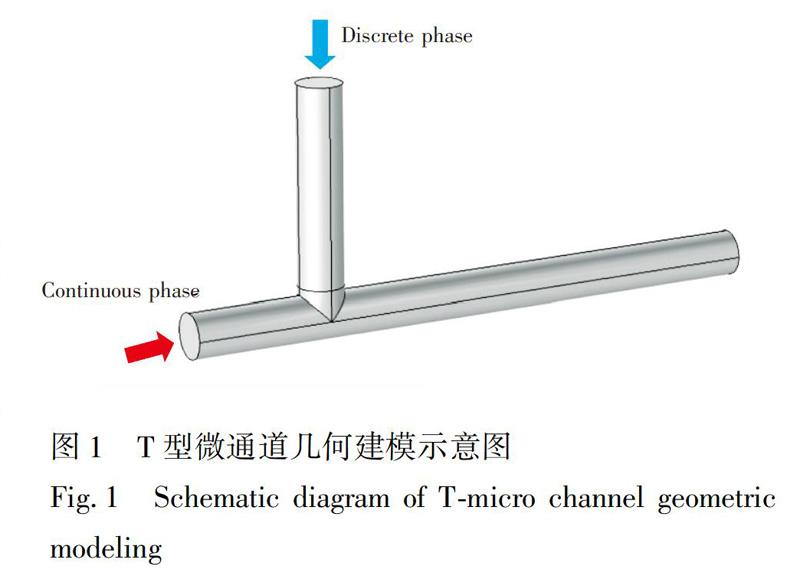

微液滴生成的部件结构主要基于T型圆截面通道结构,由相互垂直的圆形截面微通道组成。连续相流体与分散相流体相互垂直,连续相流体在两通道交汇处将分散相流体剪切形成单个液滴。

利用COMSOL有限元仿真软件对两相流制备液滴的过程进行数值模拟仿真分析。仿真时,做如下假设:两相流体均为不可压缩流体,且流动状态均为层流; 仿真系统在20℃恒温条件下进行,且与外界无能量交换; 连续相流体密度为863.7 kg/m3, 粘度为0.023 Pa·s。分散相流体密度为1000 kg/m3, 粘度为0.001 Pa·s。通过“层流两相流,水平集”耦合特征,可以便捷的设置所描述的问题。在“层流”接口中建立动量传递方程和连续性方程。在“水平集”接口中可以为水平集变量建立水平集方程。如图1所示,T型几何尺寸为1800 μm,内径为150 μm,连续相入口至交叉处距离为300 μm,液滴出口至交叉处距离为1350 μm。分散相通道长度为450 μm。仿真时,网格均为物理控制网格,单元尺寸为细化。边界条件主要有入口边界条件、出口边界条件以及壁面边界条件。入口边界条件:油相和水相入口均设置为速度入口; 出口边界条件:压力出口,且初始压力为0 Pa; 壁面边界条件:壁面为润湿边界,设θw=2π/3。 设分散相流量为Qd=2 μL/min,连续相流量为Qc=20 μL/min。

2.2 液滴生成过程分析

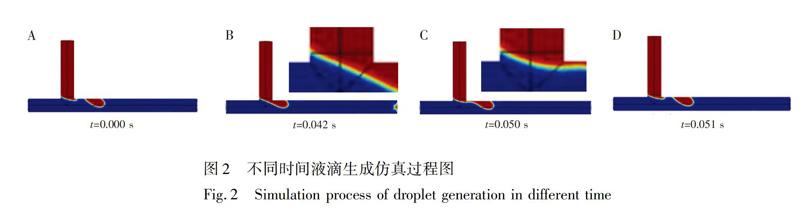

利用COMSOL Multiphysics 5.4有限元仿真软件,仿真得出内径为150 μm的T型圆通道液滴生成过程, T型通道液滴的生成过程(图2)主要分为液滴成长和液滴分离两个阶段。本研究采用两相界面的曲率Ka划分这两阶段。T=0~0.042 s为液滴成长阶段(图2A),分散相从支通道涌入主通道,与连续相接触,并直接形成初始两相交界面。随着分散相不断的涌入,液滴逐渐形成,在连续相粘性剪切力的作用下,液滴的前端开始沿着主通道流向连续相下游方向,过程中液滴体积不断增大,最后液滴达到一個临界体积。如图2B所示,两相界面在拐角处的曲率Ka达到最小值,趋向于0。如图2所示,t=0.050~0.051 s为液滴分离阶段。液滴在液滴分离阶段沿连续相流动方向下游滑动,液滴末端尺寸逐渐减小,由于连续相粘性剪切力使得分散相与液滴连接的颈部变得越来越细(见图2C),拐角处的曲率Ka逐渐增大。分散相与液滴连接的颈部变得越来越细,如图2D所示,直到颈部在连续相粘性剪切力和分散相液滴前后压力差的共同作用下,达到T型通道交汇处下游拐角处被夹断,最终分散相在主通道中脱离出来,形成一个液滴,如此循环往复,最终生成的液滴大小为132 μm。

3 实验部分

3.1 仪器与试剂

硼硅酸盐玻璃毛细管(o.d. 0.6 mm×i.d. 1 mm、o.d. 0.6 mm×i.d. 0.4 mm, 上海欣鹏玻璃仪器有限公司); Narishige MF900型煅针仪(日本成茂公司); PUMP 11 ELITE注射泵(北京友诚嘉业生物科技有限公司); WHP02C注射泵(苏州汶灏芯片科技有限公司); RWD452注射泵(深圳瑞沃德生命科技有限公司); 1 mL一次性注射器(湖南绿洲惠康发展有限公司); Fastcam Mini UX100 高速摄像机(日本 Photron公司); MicriTee P777微型四通、MicriTee P775微型三通(美国 IDEX Health&science公司)。

内相流体为蒸馏水(江苏希之梦商贸有限公司),中间相流体为液体石蜡(上海商玺伟康医药用品有限公司),外相流体为甘油水溶液(70%,V/V,粘度20 cP); MJPE6800表面活性剂(上海铭杰化工科技有限公司),用于防止O/W液滴融合; Arlacel p135表面活性剂(英国禾大CRODA公司),用于防止W/O液滴融合; NC305涂料(常州纳罗可涂料有限公司),用于对玻璃毛细管进行疏水处理。

3.2 实验方法

采用Microtee P775型接头进行单液滴生成实验,Arlacel p135按3%(w/w)加入液体石蜡中,置于干燥箱, 100℃加热5~7 min,取出,搅拌至常温。液体石蜡溶液作为连续相备用,蒸馏水则作为分散相流体。玻璃毛细管(o.d. 0.6 mmtBi.d. 0.2 mm)分别作为连续相注入通道、分散相注入通道,用1200目磨砂纸打磨玻璃毛细管两端。对一支o.d. 0.6 mm boltB i.d.0.2 mm玻璃毛细管进行疏水化处理,作为液滴收集通道使用。在液滴收集通道放置经过疏水处理的载玻片用于收集液滴。接头由接头主体、3个套筒和3个通孔螺帽组成,T型接头和玻璃毛细管组装成T型微流控芯片。分散相流体从竖直通道注入,连续相流体从水平通道注入,两相流体在T型通道交汇处相遇形成两相界面,连续相流体剪切分散相流体,最终生成W/O型液滴。

采用Microtee P777型接头进行双液滴生成实验,接头由接头主体、4个套筒核和4个通孔螺帽组成。接头内部通道为内径为150 μm的圆形微通道,内部微通道呈十字型结构,十字型接头和玻璃毛细管组装成十字型微流控芯片,接头一端水平接口接入经疏水化处理的o.d. 0.6 mm×i.d. 0.2 mm玻璃毛细管,其它接口都接入o.d. 0.6 mmboltB i.d.0.2 mm玻璃毛细管。将液滴石蜡作为连续相流体,蒸馏水作为分散相流体。注入各相,得到W/O型双液滴。

图3为双核液滴生成系统示意图,系统由注射泵将内相、中间相、外相流体注入微型四通、微型三通内。通过调节内向流量Qi、中间相流量Qm、外相流量Qo参数生成W/O/W型双核液滴。将蒸馏水作为内相流体,液滴石蜡作为中间相流体,3%(w/w)的MJPE6800和70%(w/w)的甘油加入蒸馏水作为外相流体。经疏水化的o.d. 0.6 mm×i.d. 0.2 mm玻璃毛细管作为连接十字型接头和T型接头的微通道,玻璃毛细管(o.d. 0.6 mm×i.d. 0.4 mm)作为双核液滴收集管插入T型接头。 在微型四通内,中间相流体在十字结构微通道交汇处剪切两内向流體,形成双液滴。外相流体在T型结构交汇处剪切中间相流体,生成W/O/W型双核液滴。

4 结果与讨论

4.1 单液滴制备实验结果

T型微流控芯片为PEEK材质,此材质不透明,无法观察内部通道和液滴生成情况。如图4所示,当液体石蜡作为连续相流体,流量不断增大时,液滴的生成尺寸逐渐减小,连续相流量与液滴生成尺寸成负相关。如图5所示,通过实验得到液滴尺寸实验数据,由于缺乏直接测量液滴频率的仪器,采用间接法估算液滴生成频率,联立V=4πr3/3、D=2r、f=Qd/V三式即可得到液滴生成频率。从曲线关系得知,在分散相流量不变的情况下,通过调节注射泵连续相流量的参数,使连续相流量逐渐增大,液滴生成尺寸逐渐减小,连续相流量与液滴生成尺寸成负相关; 液滴生成频率逐渐增大,连续相流量与液滴生成频率成正相关。生成液滴的最大尺寸为250 μm,最小液滴为60 μm。实验结果表明,T型微流控芯片可制备高通量、高均匀度的W/O型液滴。

4.2 不同分散相流量对液滴尺寸的影响

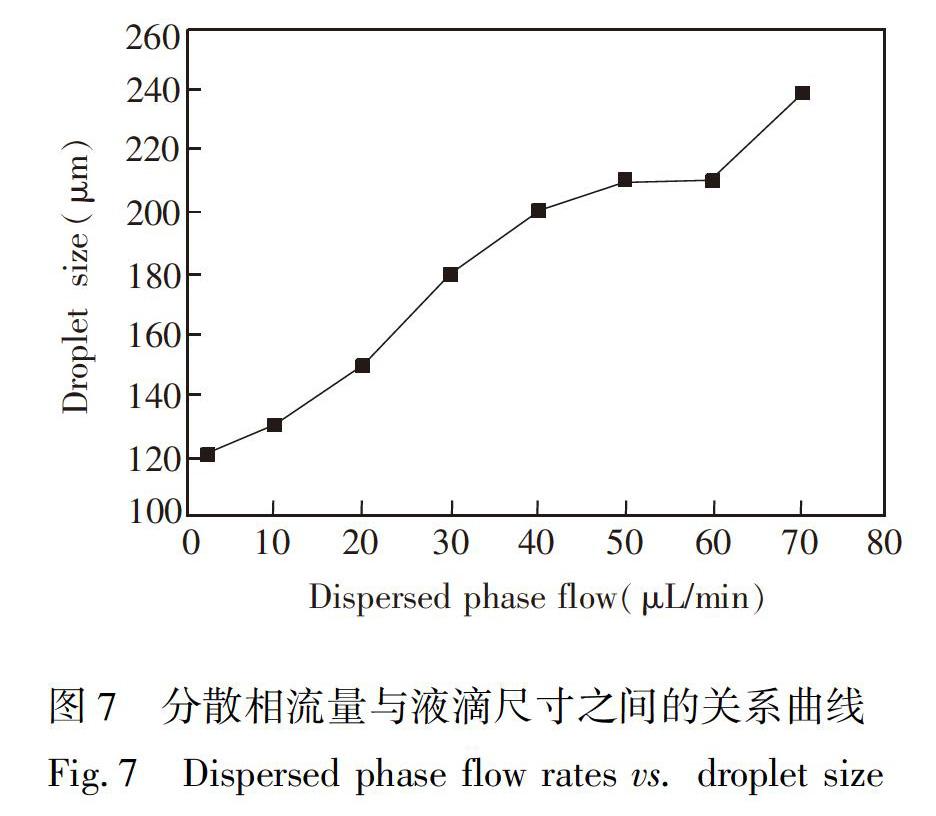

将液体石蜡作为连续相流体,蒸馏水作为分散相流体, 连续相流量固定为Qc=70 μL/min, 分散相流量逐渐增大。待液滴生成稳定后,在玻璃毛细管出口处放置经疏水化的载玻片,收集液滴并测量液滴大小, 记录实验数据。如图6所示,在连续相流量为Qc=70 μL/min情况下,调节分散相流量,随着分散相流量的增加,液滴尺寸逐渐增大。如图7所示,分散相流量与液滴尺寸成正相关, 生成最大液滴尺寸为240 μm,最小液滴尺寸为120 μm。

4.3 双液滴制备

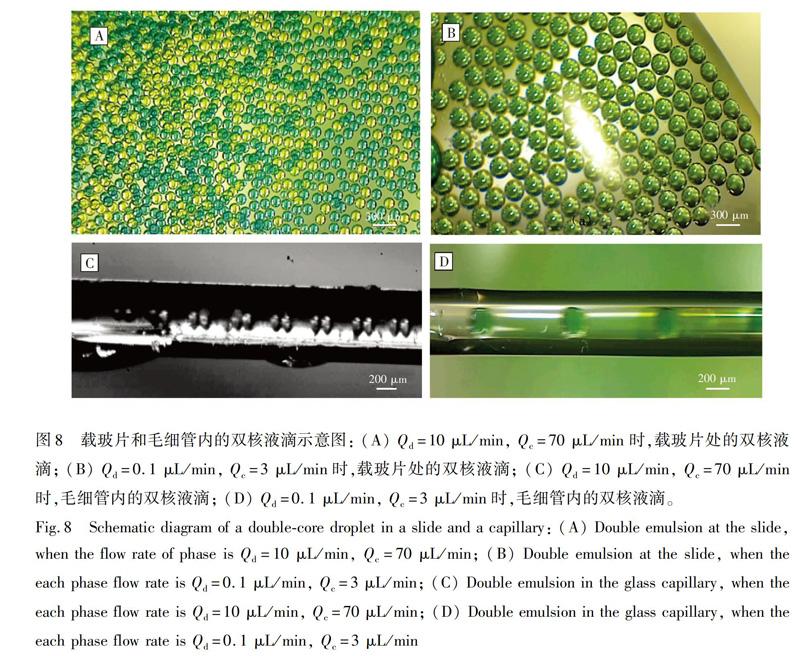

由于十字型微流控芯片为PEEK材质,无法观察通道内部液滴生成情况,可通过收集液滴分析液滴生成情况。如图8A所示,毛细管出口处有双液滴,不同色的液滴尺寸均一,无其它微型液滴生成。

如圖8B所示,在低流量的情况下,无法生成双液滴,此时在载玻片上得的液滴为纯绿色单个液滴。

如图8C所示,将两相流量调至Qd=10 μL/min, Qc=70 μL/min时, 利用高速摄像机观测液滴在收集管内液滴流动情况,发现液滴在收集管中是以两颗液滴排列的顺序流出玻璃毛细管,且两颗液滴与相邻两颗液滴之间间距相同,进一步验证了双核液滴生成过程是以一定周期生成,且双核液滴彼此间距小,不融合。如图8D所示,将两相流量调至Qd=0.1 μL/min, Qc=2 μL/min时,利用摄像机观察液滴在收集管内流动情况,发现液滴在收集管中以单颗绿色液滴的形式流出玻璃毛细管。推测蓝色和黄色液滴在通道内已融合生成单个液滴。结果表明,只有在高流量下,十字型接头才能生成高均匀度的双液滴; 在低流量下,双液滴在生成过程中会发生融合现象,无法生成双液滴,最终形成单个混合液滴。

如图9所示,保持分散相流量不变,通过调节注射泵的连续相流量参数,使连续相流速逐渐增大,生成液滴尺寸逐渐减小。当分散相流量为Qd=10 μL、连续相流量为Qc=70 μL/min时,比较T型微流控芯片生成W/O型液滴和十字型微流控芯片双W/O型液滴尺寸,发现十字接头生成的双W/O型液滴比T型通道生成的W/O型液滴尺寸小20 μm。这是由于双液滴生成过程中两分散相流体与连续相流体共同作用下生成双液滴。不同分散相的流动对液滴生成过程有一定影响,分散相的数量增加,但主通道横截面积不变,使得通道交汇处的流速变大,生成的液滴尺寸更小。随着连续相流量增加,双液滴尺寸逐渐减小,连续相流量与液滴尺寸成负相关; 液滴生成频率逐渐增大,液滴生成频率与连续相流量呈正相关。这与单液滴生成实验规律相同。此十字型接头生成液滴的最大尺寸为120 μm,最小液滴尺寸为60 μm。 实验结果表明,十字接头生成液滴稳定,能保持高通量、高均匀度的液滴生成。

4.4 双核液滴制备

如图3所示,本研究采用十字型T型接头制备双核液滴。内相流体从竖直方向通道涌入进入十字型接头,中间相流体从水平方向通道涌入十字型接头,中间相流体剪切内相流体,在十字型接头内生成双液滴。待稳定生成双液滴后,再将T型接头接入十字型接头,形成组合式微流控芯片。外相流体从竖直方向通道涌入T型接头,双液滴沿中间相流体流入T型接头,在T型接头通道交汇处,中间相流体被外相流体剪切形成双核液滴。如图10所示,通过调节三相流体的流量,当各相流速为Qi=1 μL/min、 Qm=20 μL/min、 Qo=90 μL/min时,双核液滴内层液滴平均直径为130 μm,外层液滴平均直径为420 μm, 生成的双核液滴的尺寸均匀。

当Qo<55 μL/min时,产生的多核液滴均匀度较高,但内核数量部分为3颗或4颗,内核数量分散度较大。通过观察连接十字型接头和T型接头的玻璃毛细管,发现玻璃毛细管中的双液滴顺序紊乱,不再呈有序排列,最终生成一包三、一包四、一包五的多核液滴的现象。十字型接头单独工作时,收集管中的双液滴是成对排列流动,双液滴彼此间距小,不融合。其主要原因是组合式微流控芯片采取两步制备双核液滴的方法结构,微流控芯片由十字型接头和T型接头组合而成。在高流量下,整体的密封性可能欠佳,整体通道内压力不均匀,生成双液滴不稳定,导致生成多核液滴。为提高微流控芯片的稳定性,应提高微流控芯片的加工要求,排除外部因素影响。组合式微流控芯片结构简单、便于操作,但由于微流控芯片由接头组合而成,需将两芯片组合成单一芯片。在此过程中,微流控芯片之间的工作状态不一致,导致芯片整体组合过程密封性不佳,外界对液滴生成的干扰因素也随之增加。在组合式微流控芯片组合过程中,螺帽和套筒无法有效密封,芯片存在漏液的现象,不利于双核液滴稳定生成。

5 结 论

结合实验和仿真研究了液滴在T型通道内的生成过程,通过改变连续相流速得到了液滴尺寸及液滴频率曲线。通过实验结果对比发现,十字型微流控芯片、T型微流控芯片在分散相和连续相流量相同的情况下,双液滴尺寸小于生成单核液滴的尺寸。通过组合上述两接头,调节各相流量,实现了W/O/W型双核液滴的生成。为解决十字型T型组合微流控芯片生成双核液滴中存在一包三、一包四、一包五的现象,组合式微流控芯片需进一步完善其稳定性,减少外界对芯片的影响。采用PEEK设计并制造微流控芯片,无需对芯片内部通道进行亲水或疏水性的处理,降低了加工难度,加强了微流控芯片的稳定性。但是,PEEK材质不透明,不利于观察微流控芯片内部通道,本方法有待进一步完善并优化。

References

1 WU BiCheng, YAO ZhiYuan. Chinese J. Anal. Chem., 2017, 45(6): 931-935

吳必成, 姚志远. 分析化学, 2017, 45(6): 931-935

2 WEI YuYao, SUN ZiQiao, REN HaoHui, LI Lei. Chinese J. Anal. Chem., 2019, 47(6): 795-804

魏玉瑶, 孙子乔, 任昊慧, 李 雷. 分析化学, 2019, 47(6)6: 795-804

3 Tian H C, Benitez J J, Craighead H G. Plos One, 2018, 13(2): e0191520

4 Shi X, Chen S, Zhou J. Adv. Funct. Mater., 2012, 22(18): 3799-3807

5 ZHU XiaoTing, ZHU ZheXin, YE MeiYing. Chinese J. Anal. Chem., 2019, 47(1): 106-111

朱晓婷, 朱哲欣, 叶美英. 分析化学, 2019, 47(1): 106-111

6 Anette F, Jialan C, Andrea K. J. Environ. Monit., 2011, 13(2): 410-415

7 Baret J C, Kleinschmidt F, El Harrak A, Griffiths A D. Langmuir, 2009, 25(11): 6088-6093

8 Zhang M J, Wang W, Xie R, Ju X J, Liu Z, Jiang L, Chen Q M, Chu L Y. Particuology, 2017, 24(1): 18-31

9 Dajic A, Mihajlovic M, MandicRajcevic S. Int. J. Environ. Res., 2019, 13(18): 213-222

10 Kim S H, Kim J W, Cho J C. Lab Chip, 2011, 11(18): 3162-3166

11 HAN XianWei, ZHANG HongWu, LUO HongYan, ZHENG XiaoLin, YANG Zhong, HU Ning, LIAO YanJian, YANG Jun. Chinese J. Anal. Chem., 2018, 46(8): 1269-1274

韩县伟, 张洪武, 罗洪艳, 郑小林, 杨 忠, 胡 宁, 廖彦剑, 杨 军. 分析化学, 2018, 46(8): 1269-1274

12 Miller E, Rotea M, Rothstein J P. Lab Chip, 2010, 10(10): 1293-1301

13 Nisisako T, Okushima S, Torii T. Soft Matter, 2005, 1(1): 23-27

14 Adam T, Hashim U, AlMufti M W. Adv. Mater. Res., 2013, 795: 329-333

15 Adams L L, Kodger T E, Kim S H. Soft Matter, 2012, 8(41): 10719

16 Zhao Y, Xie Z, Gu H. NPG Asia Mater., 2012, 4(9): e25

17 Shazia B, Muhammad B, Xavier S. Micromachines, 2015, 6(10): 1445-1458

Abstract A method was developed for producing double emulsion droplets based on a compositional microfluidic chip that was consisted of a Tmicro connector, a crossmicro connector and a glass capillary. Tjunction microfluidic chip could fabricate high throughput and uniform oilinwater (O/W) and waterinoil (W/O) droplets without hydrophobic or hydrophilic treatments. Tjunction microfluidic chip was reusable and highly reliable. The process of generation droplet was simulated by COMSOL in 3D simulation model. The Tjunction microfluidic chip was used to generate W/O droplets, and it was found that the high throughput and uniform W/O droplets could be obtained by adjusting the phase flow. Besides, the W/O droplets with different colors were obtained by a microfluidic chip comprised of crossmicro connector and glass capillary. Based on the above experiments, a combination microfluidic chip of Tmicro connector, crossmicro connector and glass capillary was constructed. The constructed chip could produce W/O/W double emulsion droplets by adjusting the phase flows. This method offered a simple, lowcost way to produce double emulsion droplets in a short time without professional facilities.

Keywords Double emulsions droplets; Microfluidic chip; COMSOL simulation