关于吕家坨矿洗煤厂块精煤机选除杂工艺的研究

2019-10-09杨春宇

杨春宇

(开滦股份煤炭洗选加工中心吕家坨矿选煤厂,河北 唐山 063100)

吕家坨矿洗煤厂是依托于吕家坨矿业分公司的矿井型选煤厂。该厂分选工艺为块煤(大于13 mm)重介立轮主再选、末煤(13~2 mm)无压给料三产品重介旋流器分选、粗煤泥(2.0~0.5 mm)三锥水介质旋流器分选、细煤泥(小于0.5 mm)浮选的联合选煤工艺。其中,块煤重介主再选系统中主洗立轮选出矸石和粗精煤,再洗立轮分选出块精煤和块中煤。主要产品有炼焦精煤、块中煤、末中煤、块矸石、末矸石和煤泥。

吕家坨矿业分公司巷道掘进、毛煤开采等采用架棚支护、锚网固定方式。矿井提升原煤中含有大量的废旧劈柴、编制网等生产废旧物资。此外,井下作业产生的生活垃圾(如塑料瓶、塑料袋等)也会混入到提升原煤中。该部分轻质杂物经原煤分级后进入块煤重介立轮主再选系统。因杂物密度明显低于再洗立轮的分选比重,分选过程杂物会随着块精煤随水平流排出混入精煤产品[1]。这会造成精煤质量下降、输送溜槽堵塞、放仓困难等问题。为解决该问题,吕家坨矿洗煤厂一直采用员工手选挑拣除杂(在块精煤脱介筛筛口)的方式,其存在小块杂物挑拣率低、员工劳动强度大、安全系数低等问题。

随着企业自动化水平的提高和减人提效的发展,吕家坨矿洗煤厂急需解决人工挑拣的作业模式,决定对块精煤水介质浅槽分选机除杂工艺进行研究并在吕家坨矿洗煤厂应用。

1 总体思路

机选除杂过程决定以循环水为介质,利用杂物与块精煤密度上的差异实现有效分层并分别排出,最终实现杂物与块精煤的有效分离;采用浅槽分选机作为除杂设备,并对杂物易缠绕传动链问题进行针对性研究;将脱介筛出口筛板筛缝由原来的0.5 mm,增加至13 mm,实现脱介分级功能,减少进入浅槽分选机的细粒级物料含量;水源利用现有的循环水系统排水水源,自压给入,不增加循环水系统设备;利用脱介筛筛口下方空间位置安装设备,减少对生产的影响。

2 技术方案

2.1 浅槽分选机工作原理

通过多方的调研、论证,吕家坨矿业分公司决定采用QG 型水介质浅槽分选机作为块精煤机选除杂设备。循环水以水平流和上升流两种形式给至浅槽分选机分选槽内部;含有杂物的块精煤通过溜槽给入分选槽内部。密度低于1.0 g/cm3的劈柴、编织网、塑料瓶等杂物在分选槽内上浮,在水平流的作用下运动到分选槽另一侧并由拨料轮排出;密度高于1.0 g/cm3的块精煤下沉到分选槽底部并由提升刮板排出。排出的杂物、块精煤分别进入浅槽分选机出料口附带的固定式脱水筛进行脱水,最后经溜槽分别给至对应储运系统。

2.2 浅槽分选机局部优化

针对杂物易卷入浅槽分选机传动链、链轮之间缝隙造成落链、链斜问题,吕家坨矿洗煤厂做了针对性改造。一是优化链条结构,选用滚珠式链条代替普通链环式链条,缩小与轨道的间隙,避免杂物插入轨道影响运行。二是改进杂物排出口刮板形式,由间隔180°布置的两条刮板改为间隔90°布置的4 条刮板,在转速不变的情况下排料效率增加1 倍;同时刮板料端增加凹槽设计,更好地卡住物料,保证有效刮出。

2.3 改造方案

2.3.1 工艺对比

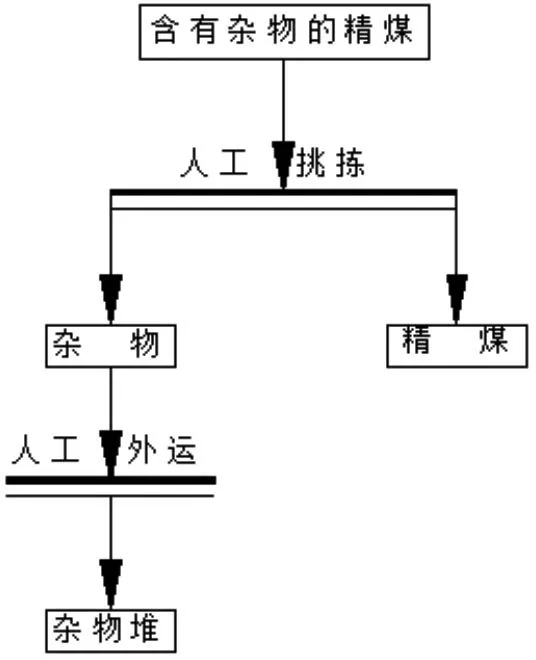

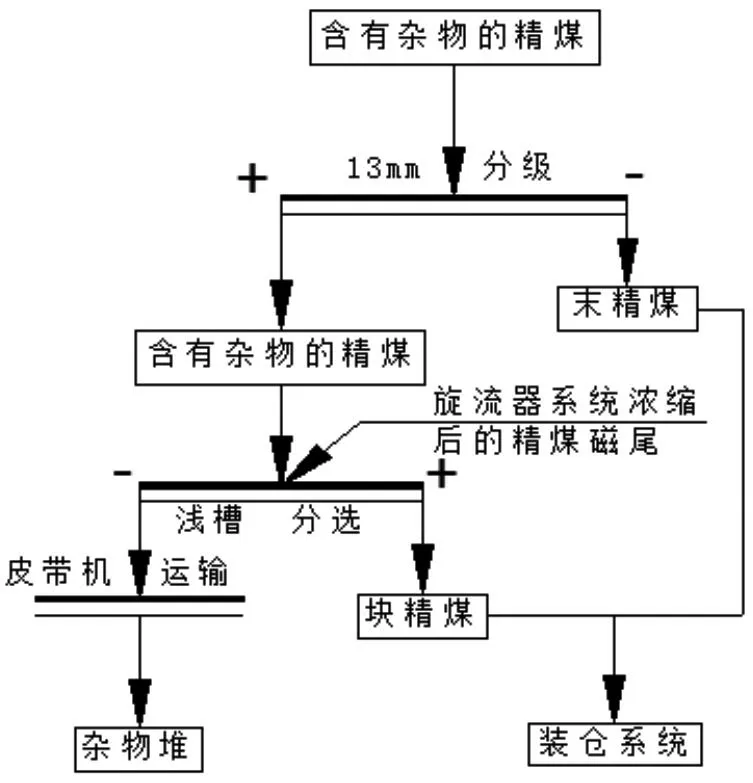

改造前后,精煤除杂环节工艺对比如图1、图2所示。

图1 改造前工艺

图2 改造后工艺

2.3.2 改造项目

(1)在重介车间三层特定位置安装QG1516 型水介质浅槽分选机1 台,设备编号定为358。对357块精煤脱介筛筛板及筛箱进行优化。其中,出料口第一排筛板由原来的0.5 mm 筛缝筛板更换为13 mm 筛孔筛板,更换后的13 mm 筛孔筛板位置起分级作用;筛箱由合格段、稀介段两段改为合格段、稀介段、13~0.5 mm 末煤集料三段。另外13~0.5 mm 末煤集料箱下配备有溜煤槽与511 带式输送机对接,实现末精煤的转运[2]。

(2)在357 脱介筛、358 浅槽分选机间安装溜煤槽实现对接。敷设358 浅槽分选机给水管路。水源为无压给料三产品重介旋流器系统精煤磁尾经浓缩旋流器处理后的部分溢流水。该溢流水从358 分选槽上端水平和底部垂直给入,在使物料充分分散的同时快速地将杂物冲击至出料口。

(3)敷设358 浅槽分选机排水管路。该浅槽分选机煤流、杂物流出口分别附带固定式脱水筛,筛下水自流至原有383 集水仓,最终经泵打至浮选系统,回收精煤泥。制作安装358 煤流脱水筛至511 带式输送机间溜煤槽。安装359 带式输送机1 台,用于运输经脱水后的杂物。完成供配电及控制相关改造,最终实现集控室远程集中开停车。

3 关键技术及创新点

3.1 关键技术

根据杂物与块精煤密度的差异,以循环水为介质实现分选;解决浅槽分选机除杂过程杂物对传动机构运转的影响;357 块精煤脱介筛出口筛板筛孔放大,控制进入浅槽分选机的煤泥量,防止块精煤夹带粗粒煤泥进入浮选系统无法有效回收;合理调控358 浅槽分选机除杂系统给水量、杂物流脱水筛安装角度及筛孔尺寸,在降低杂物夹带水量的同时保证能沿脱水筛顺利下滑。

3.2 技术创新点

(1)浅槽分选机给水采用从设备底部垂直给入、给料端水平给入两种方式。循环水从底部垂直给入可使分选槽内形成上升流,有利于物料的充分分散;循环水从给料端水平给入有利于杂物的快速排出,防止杂物聚集对链条、链轮等运转造成影响。

(2)采用浅槽分选机进行块精煤除杂,分选原理成熟,结构简单,占用空间,维护工作量小;优化了传动链条、排杂刮板的结构,可将杂物快速排出,解决因杂物缠绕造成的传动链斜、落链等问题;采用机选块精煤除杂工艺代替原有的人工挑拣作业方式,提高了除杂精度,降低了员工劳动强度;利用现场空间合理布置设备,采用精煤磁尾浓缩旋流器自流水作为浅槽分选机给水,不需要增加循环水桶和泵,减少了基础投资,同时后期不涉及相关电力费用。

4 实施效果

块精煤浅槽分选机机选除杂工艺投产后,精煤质量明显提升,混杂率降至零,用户反馈良好;原有的人员挑拣杂物作业方式取消,减少岗位人员配置2人/班,共计8 人,可节约劳务成本约38 万元/a。

吕家坨矿洗煤厂块精煤浅槽分选机机选除杂改造投入设备、材料及使用费用共计83.80 万元。另外,增加运行功率24 kW,增加电力费用5.7 万元/a。

系统投产后,每年可以创造经济价值32.3 万元,投资回收期为2.59 a。

除上述直接经济价值外,系统投产后精煤混杂率降至0,精煤质量提高,溜煤槽堵塞、放仓困难得到有效解决,同时员工作业环境改善、劳动强度明显降低,得到产品用户和企业员工的一致认可。

5 结论

当前,客户对精煤质量的要求不断提高,为了实现减人提效,洗煤厂需逐步淘汰落后作业方式,提高机械化、自动化水平。利用块精煤、杂物密度上的差异,吕家坨矿洗煤厂块精煤除杂采用浅槽分选机机选代替人工挑拣的工艺研究取得成功,投产后精煤质量提高、劳务成本降低,具有一定的推广意义。