某密闭鼓风炉尾气含硫达标排放治理综述

2019-10-09苏凤来

苏凤来

(紫金矿业集团穆索诺伊矿业简易股份有限公司,刚果(金) 科卢韦齐)

金属铜的密度为8.92 g/cm3,熔点为1 083℃。因其独特的物理和化学性能,金属铜被广泛用于国民经济和国防军工等领域。例如,铜具有较高的热导率和电导率,化学稳定性强,抗张强度大,有利于熔接,并具有延展性、可塑性、抗蚀性,能与铅、锌、锰、锡、铝、镍、钴、铁等金属形成合金。刚果(金)盛产有色金属和稀有金属,钴、锰、铀、钽、锡、铜、锌、锗、镉的储量均居世界前列。刚果(金)的氧化铜矿资源储量丰富,并且品位较高。为响应国家“走出去”战略的号召,某矿业集团于2014年12月收购了刚果(金)某矿业公司,成为其控股股东。

该矿业公司自有矿山以氧化铜为主,经浮选产生的氧化铜品位达到23%,采用两台11.6 m2的密闭鼓风炉熔炼后生产粗铜和冰铜,并回收烟尘。尾气经重力和离心力收尘后,再经过动力波酸碱中和收尘、除硫排放。虽然刚果(金)对环保监管力度一直不大,但该矿业公司所属的母公司在国内具有较高的环保意识,要求下属所有矿山必须以高标准姿态开发矿山,尊重项目所属国的环保政策和《中华人民共和国环境保护法》。因此,该矿业公司要求某密闭鼓风炉的尾气含硫必须达标排放。初步检测,尾气含硫量达到了600 g/Nm3。经综合分析尾气的硫来源之后,通过控制氧化铜精矿含硫量、优化动力波喷淋结构、丰富药剂品种、提高溶液pH 值等措施后,尾气处理后的含硫量已降至200 mg/Nm3[1-4]。

1 硫的来源

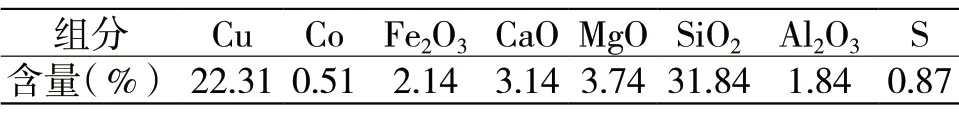

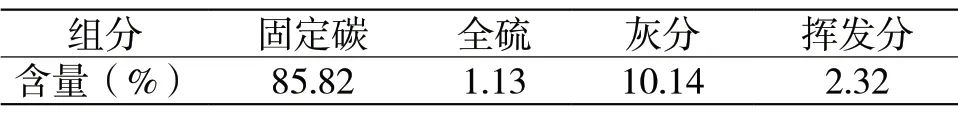

尾气中的硫主要来源于原料和辅料,该密闭鼓风炉为空气熔炼,脱硫率较低,仅有40%左右,因此源头引入的硫低会使得尾气中的硫含量相应减少。硫主要来源于铜精矿和焦炭,二者主要成分如表1、表2所示。

表1 铜精矿成分

表2 焦炭组分

因刚果(金)缺少煤矿资源,使用的焦炭主要从津巴布韦采购,受货源不充足影响,该公司很难在议价时进一步降低焦炭中的硫含量。因此,减少源头硫的引入主要依靠降低精矿中的硫含量。浮选厂通过改造工艺,加大硫化矿的浮选,减少其进入后续浮选作业,可有效将氧化铜精矿中的硫进一步控制在0.5%以内。

2 工艺流程

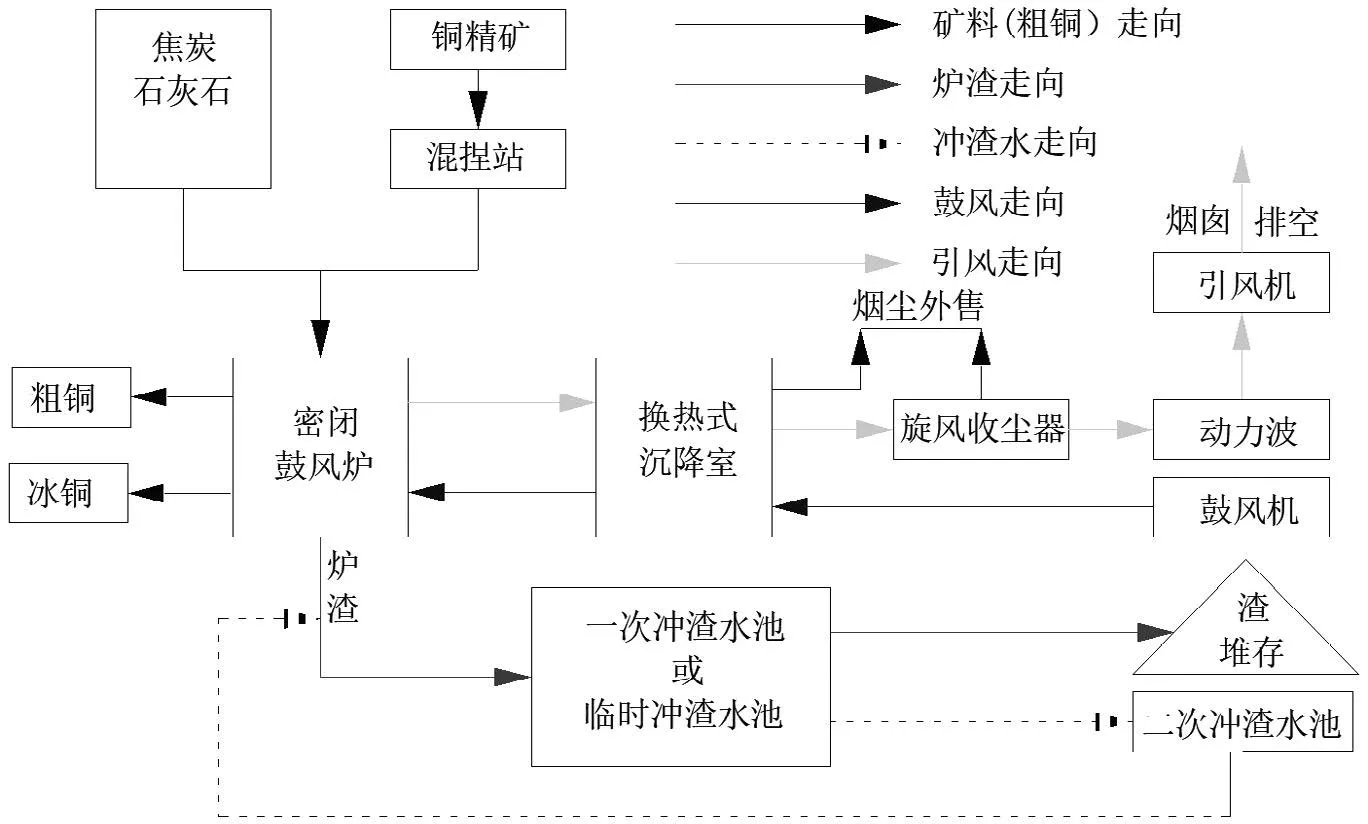

生产所需铜精矿均来自公司选矿厂自产的氧化铜精矿,由精矿皮带输送机送至炉顶梭式布料皮带,将精矿装入炉内。石灰石、焦炭由装载机从堆场铲运到辅料上料斗,分别经计量斗至上料皮带,由上料皮带将辅料运送到炉顶梭式布料皮带,将辅料装入炉内。

尾气由沉降室进行初步沉降,再至旋风收尘器收尘,最后送往动力波尾气洗涤器,洗涤后的尾气经27 m 烟囱放空。洗涤水经6 m 浓密机分离,底流压滤后滤饼统一回收,滤液及上清液循环使用。回收的烟尘外售。流程如图1所示。

图1 密闭鼓风炉工艺流程

3 片碱替代纯碱

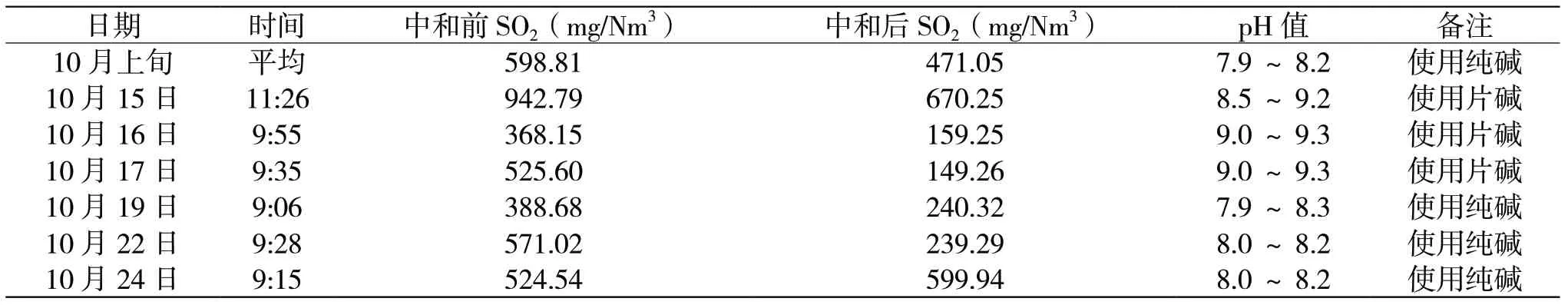

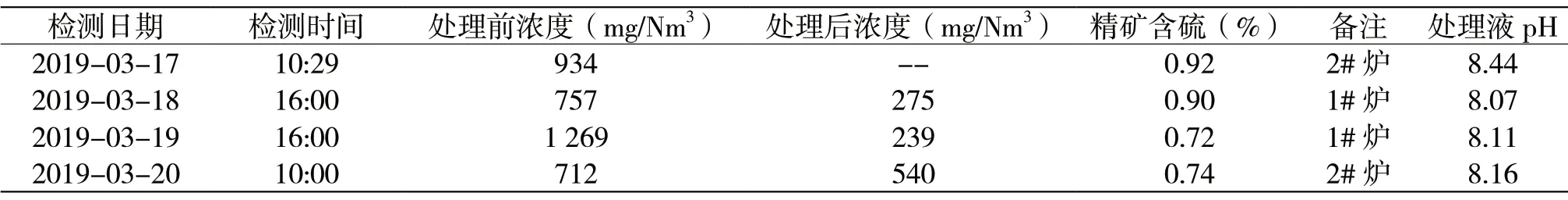

最初设计时,考虑到使用安全性和经济性,动力波碱液使用的是纯碱。后在纯碱使用的基础上,使用片碱代替纯碱,并对比两种碱液中和后的尾气含硫数据,如表3所示。

从表3 数据可以看出,使用片碱中和尾气后,SO2含硫明显下降,都能控制在200 mg/Nm3范围内,然而片碱的单价是纯碱的1.8 倍,因此,使用片碱只能成为最后的备选方案,或者当精矿中的硫含量增高时,作为替代方案。

4 系统和操作优化

4.1 对动力波尾气处理系统进行技改优化

尾气配置的收尘系统,在进入动力波之前只有换热沉降室和旋风收尘器收尘,进入动力波系统的含尘量经常超过200 mg/Nm3。目前,一套动力波系统只配置一台60 m2的板框压滤机,循环液在沉降池沉淀后底流开路能力不足,经常造成动力波循环液含固量超标,导致动力波填料塔喷头及各支管堵塞,影响循环液喷淋量,进一步造成填料堵塞,最终使得填料塔气液接触面和停留时间不够,影响填料塔脱硫除尘效果。

表3 分别使用片碱和纯碱处理尾气后的含硫数据

通过多次开专题会研究和投产后的生产实践,对动力波系统进行优化技改,2019年2月利用1 号炉大修,对动力波循环槽、填料塔和沉降池增加共6 个大型底部排泥口,在循环液含固量过高时进行底部排泥,填料塔内所有喷头支管由原设计固定式改成法兰连接式,便于支管和喷头堵塞时停风拆卸清理,在填料塔尾气出口增加铺沫器铺集尾气含尘和循环液滴,通过大修后开炉生产实践和3月份的尾气监测,效果良好,动力波处理后尾气可以达标排放。2 号炉也借鉴1 号炉的成功经验进行了改造。

4.2 提高动力波溶液pH

将动力波循环液pH 值由之前的7以上提高到8以上,提高循环液吸收尾气中二氧化硫的效率。

4.3 定期清理烟道出口积尘

每周定期清理烟道的烟尘,在保证鼓风炉加料器不产生一氧化碳尾气外溢的前提下降低烟道出口负压,防止烟尘后移量增大,引起动力波系统超负荷运转。

4.4 做好动力波填料塔喷淋量的管理

每个动力波喷淋塔共安装322 个螺旋喷嘴用于喷淋碱液处理S02,溶液为循环使用造成含固量累计,而原设计配置的压滤机过滤面积小造成循环液含固物开路不足,进而堵塞部分管道、喷头和填料。

现定期在每月停风维修渣口时打开喷淋塔人孔盖检查喷嘴堵塞情况,一旦发现堵塞数量超过10%,按照计划于6 d 后延长停风时间予以清洗疏通和更换。

4.5 对填料塔格栅压差进行24 h 监测

动力波填料塔现场已技改优化安装气体压力计,24 h 在线监测格栅堵塞情况,当格栅压差超过600 Pa时,将停风对格栅填料进行清理和更换,保证填料塔气液的接触面积和时间。

4.6 强化精细化操作

每班做好沉降池底流的压滤,及时开路循环液中的固体颗粒物,如果发现循环液特别浑浊,适当进行各循环槽底部排污,确保沉降池溢流液的含固量不超标。

4.7 采取以上优化后的尾气排放含硫情况

在采取以上优化措施后,对处理前后的尾气含硫情况进行再次检测,检测发现尾气中硫已能控制在300 mg/Nm3以下,具体数据如表4所示。

表4 采取优化措施后尾气含硫数据

5 结论

密闭鼓风炉处理铜精矿,尾气中的硫主要来源于原料和辅料,但有时因市场供需关系,不能有效降低辅料中的硫,只能通过降低原料中的硫来减少源头硫的引入;片碱溶液处理尾气中的硫,效果要好于纯碱;通过现有的生产设施,在采取相关优化措施后,人们也可以降低尾气中的硫。