复合材料桨叶结构损伤演化模型

2019-10-09朱旭程

朱旭程,刘 铁

(海军航空大学,山东烟台264001)

直升机前飞时,旋翼桨叶在周期变距和交变气动载荷的作用下,存在着严重的疲劳现象,桨叶结构损伤是一种危险等级较高的故障,如不及时检测修复将导致更加高昂的代价。与金属材料桨叶相比,复合材料桨叶具有更优越的抗疲劳性能和全寿命周期费用,因此被广泛应用于直升机旋翼[1]。但是复合材料结构的疲劳损伤特性不像金属材料那样具有非常明确的突然失效区域,金属材料疲劳破坏主要取决于某条关键裂纹的扩展,而复合材料却能容忍大量裂纹存在,各材料成分之间相互影响,某一成分上损伤往往不能产生破坏性的结果[2]。复合材料桨叶由于其破坏机理复杂,疲劳性能分散,影响因素众多,导致这一领域尚处于研究探索之中。复合材料力学主要着眼于研究复合材料结构的力学特性,而断裂力学则主要致力于探索材料失效的机制,在复合材料的物理损伤变量和宏观力学性能之间仍然缺少一座桥。从现有的文献来看[3-6],旋翼故障模型大都是用旋翼模型中参数的增量表示的“Dirac Delta”模型,尚未见有文献建立旋翼桨叶损伤演化过程的状态方程模型,损伤演化状态方程有助于损伤的识别与跟踪,特别是对于那种通过少数几次观测难以判断的故障类型,往往更需要一种以状态方程形式表示的损伤演化模型来持续跟踪监测损伤的发展程度。

鉴于此,本文将从断裂能的角度出发,构建基体裂纹密度、纤维断裂面积与复合材料属性参数之间的函数关系。首先,参考PAN基碳纤维复合材料疲劳实验数据,分析复合材料的疲劳损伤过程。进而,将损伤因子引入到复合材料层合板的刚度矩阵和桨叶刚度计算模型,以分析复合材料损伤对桨叶刚度的影响。然后,将从系统动力学的观点出发,建立桨叶损伤变量演化的状态方程模型。

1 复合材料铺层的疲劳损伤过程

复合材料在交变载荷作用下会出现多种损伤模式,不同的损伤之间相互作用。现有的研究表明[7-8],主要存在3种基本的损伤模式:基体裂纹、界面脱胶和纤维断裂。当作用在复合材料上的循环应变大于基体材料的疲劳极限时,基体上出现一些大小和方向均相似的微裂纹,随着载荷循环数的增加,裂纹密度逐渐增加直至饱和。基体材料的作用是将载荷分散到整个纤维上,基体性能的下降使得纤维之间的相互联合作用降低。裂纹、气穴等材料缺陷在纤维附近产生应力集中,当作用在复合材料上的局部循环应力高于纤维的疲劳强度时,一些纤维将发生断裂,纤维断裂区的应力集中现象也会进一步造成基体开裂和界面脱胶损伤。纤维与基体之间的接合面在剪滞效应的作用下不断扩展,释放出的应变能一部分成为脱胶表面能,多余的能量则大部分累积在纤维上,促进了纤维的进一步断裂。在这个过程中,各种损伤模式相互作用,相互耦合,难以分辨出具体损伤的变化规律。在此,根据PAN基碳纤维复合材料试件单轴疲劳拉伸实验结果[9],从基体材料裂纹和纤维断裂释放出的应变能出发,分析基体裂纹密度与基体材料属性之间,以及纤维断裂与复合材料属性之间的函数关系。

图1 试样外形尺寸Fig.1 Dimensions of fatigue testing specimen

1.1 基体裂纹对基体材料属性的影响

在复合材料的疲劳过程中,较早出现的一种损伤模式是基体裂纹。由于基体材料具有较低疲劳极限,在拉剪应力的作用下会首先出现许多近似平行的细小裂纹,裂纹的分布基本均匀而且大小一致。基体上裂纹的密度在初始阶段发展速度较快。随着裂纹密度的增加,基体的机械性能也下降很快。但由于剪滞效应,裂纹产生速度会逐渐减慢,直至2个裂纹之间的应力很小,无法继续产生新的裂纹。

图2 单元中的基体裂纹模型Fig.2 Matrix crack model in an element

断裂力学中关于裂纹体的研究较多,对于基体单元中一个长度为2a 的微裂纹,如图2 所示,由断裂能量理论,在定常载荷作用下,物体因裂纹生成所引起的应变能增量为:

式中,G 为能量释放率。

在平面应力条件下,裂纹受到法向应力和剪力的作用,为I型和II型复合裂纹,它与应力强度因子的关系为:

对于含有ρ 个特征长度为2a 裂纹的基体单元,总的应变能增量为:

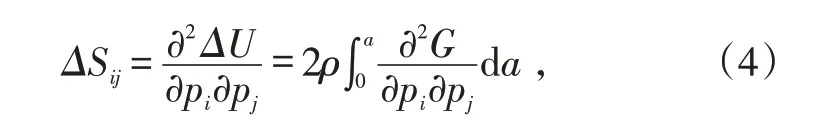

由卡氏定理,基体单元的柔度变化为:

式中,pi、pj分别为第i、j 个单元应力。

把式(2)代入式(4),化简可得:

式(5)中:ρ 为裂纹密度;Em为无损基体的弹性模量。

利用基体单元的柔度和基体材料属性的关系,可推出损伤基体的材料属性:

式(6)中:Em1、Em2、Gm12、vm12分别为纵向弹性模量、横向弹性模量、剪切模量、泊松比;vm为无损基体的泊松比。

从而,基体的材料性能随损伤退化过程可由裂纹密度的变化规律来表示。有关碳纤维增强树脂复合材料的实验研究表明[10-11],基体裂纹密度的变化符合Weibull公式:

式(7)中:ρc为饱和裂纹密度;a 为尺度参数;b 为形状参数。

基体裂纹密度Weibull分布参数可根据PAN基碳纤维复合材料试件单轴疲劳拉伸实验获得的材料等效应变比(EFR)数据采用最小二乘法估计得出:复合材料在初始阶段的性能下降主要来自基体裂纹,由材料等效应变比采用式(5)估计出基体裂纹密度ρ/ρc,当EFR 增长速度降至初始速度的10%时认为基体裂纹达到饱和。

计算出尺度参数和形状参数值:a=e-z2/z1,b=z1,得到a=0.250,b=0.813,结果如图3所示。

图3 基体裂纹密度拟合分析Fig.3 Regression analysis on the matrix crack density

1.2 纤维断裂对复合材料属性的影响

当裂纹密度足够大时,裂纹间局部应力集中将诱导出更严重的损伤形式,即纤维和基体的界面损伤和纤维断裂。这个阶段多种损伤模式相互作用,主要表现为纤维材料的损伤过程。基体裂纹及其诱导损伤造成了较大的局部应力集中,在局部载荷大于纤维的疲劳强度时,一些纤维将发生断裂,纤维断裂处的剪切滞后现象会进一步造成纤维基体的界面损伤。

图4 纤维断裂和界面损伤扩展模型Fig.4 Fiber break and interface damage growth model

对于复合材料中一条半径为rf,长度为L=1×2rf的纤维,如图4 所示。当纤维两端出现长度为d=δ×2rf的脱胶损伤后,由剪滞模型[12-13],物体中的应变能为:

当纤维断裂成长度为l/2 的2段纤维后,物体应变能的增量为:

式(9)中:δ1为断裂后每段纤维上脱胶;Gd、Gf分别为纤维脱胶和断裂时能量释放率。

由式(8)可得:

对于长纤维的情况( βl >10),由tanh(x)≈1,sech(x)≈0,ΔU 可近似为:

式(11)中,Δδ 为平均每段纤维上脱胶的扩展量,Δδ=δ1-δ。

纤维断裂和脱胶界面形成所消耗的能量为:

式(12)中,Gdc、Gfc为临界能量释放率。

由能量守恒,联立式(11)和(12)得到一个关于δ1的方程,求解方程可得:

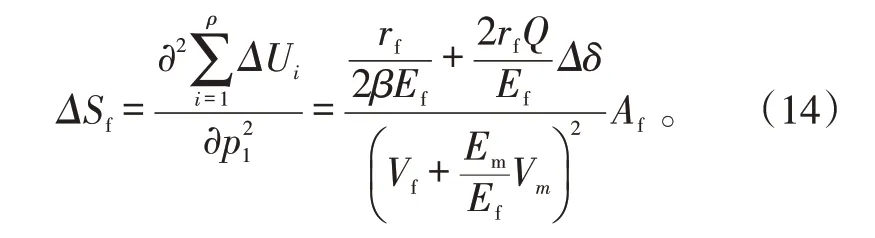

对于出现了m 个纤维断裂点的复合材料单元,由卡氏定理,单元体的柔度变化为:

式(14)中:ΔSf为单元体柔度增量;Af为断裂面积。

利用复合材料单元体的柔度和刚度的关系,可得损伤复合材料的纵向弹性模量为:

式(15)中:E′1为损伤后的纵向弹性模量;E1为初始的纵向弹性模量。

纤维断裂释放的应变能一部分用于断裂面的形成,另一部分贡献给了脱胶界面的扩展;而界面脱胶释放的应变能一方面形成了脱胶表面,另一方面也促进了纤维断裂能的积累。纤维断裂阶段的损伤扩展过程通常满足幂率方程:

式(16)中:n 是循环次数;c、r 为曲线参数。

将式(14)代入式(15)后积分可得:

式中,Afc为临界断裂面积。

参数Afc、r 的值可根据实验获得的材料等效应变比数据(EFR)采用最小二乘法估计得出:复合材料在寿命周期后半阶段的性能下降主要来自纤维断裂,由材料等效应变比采用式(14)估计出纤维断裂面积比Af/η2。

在对数坐标系下计算待拟合的实验数据:x1=ln(n/N),y1=ln(Af/η2)。

采用最小二乘法计算出线性拟合曲线的斜率z1和常数项z2,计算出Afc、r 参数的值:Afc=η2ez2,r=z1,得到Af/η2=0.457、r=6.60,结果如图5所示。

图5 纤维断裂面积拟合分析Fig.5 Regression analysis on the fiber break area

2 损伤复合材料桨叶的力学性能分析

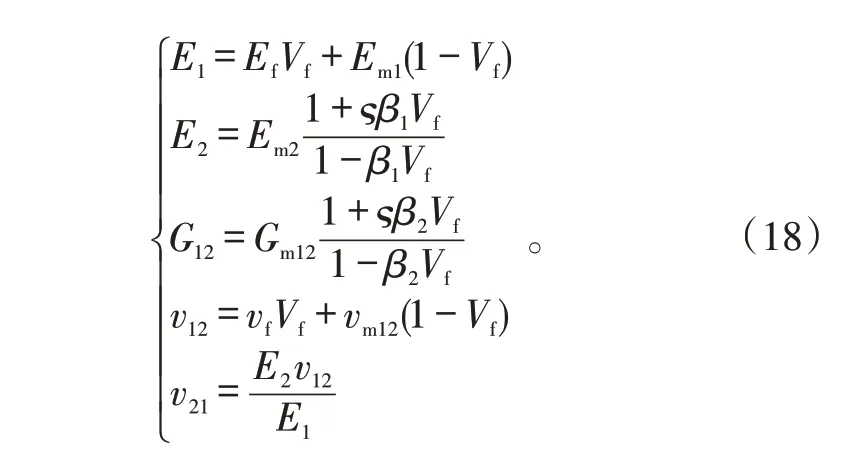

由复合材料的混合率,单层复合材料的工程材料常数为:

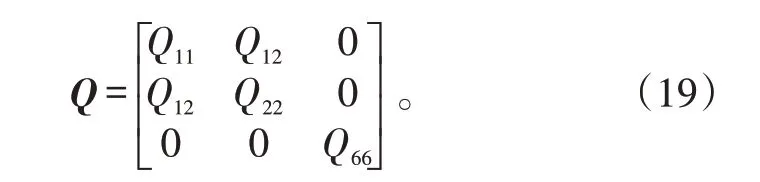

当纤维和基体组成的各向异性铺层的材料常数确定,铺层的正轴刚度矩阵Q 可以表示为:

当基体裂纹密度达到一定数值后,基体材料性能的变化趋于饱和,但微观上的损伤仍继续累积,开始出现纤维断裂与界面损伤,在应力大于纤维疲劳强度的局部区域内一些纤维逐渐断裂。在此阶段,复合材料的性能参数除了受到基体裂纹密度的影响之外,还应乘以一个由纤维断裂、脱粘造成的损伤因子。

式中,df为纤维断裂及其诱导损伤的影响因子,表示纤维断裂引起的材料退化。

假设纤维断裂对铺层的拉伸、弯曲和扭转刚度有相同的影响,铺层的正轴刚度矩阵表示为:

实际使用时,单层复合材料的主方向往往与层合板总体坐标方向并不一致,为了在统一的坐标系下计算材料的刚度,需要通过坐标变换T 计算出铺层在总体坐标方向上的偏轴刚度矩阵。对于第k 个铺层正轴刚度矩阵,其偏轴刚度矩阵为偏轴角的函数为:

层合板由单层板层叠而成,其刚度矩阵可由单层板的刚度特性厚度方向求和得到。在直法线假设下[14],层合板的刚度矩阵由拉伸刚度A、耦合刚度B和弯曲刚度D 组成。

由Chopra的研究[15-16],通过层合板的拉伸刚度、耦合刚度和弯曲刚度在剖面内的积分,可算出任意剖面形状桨叶的宏观力学特性:

式(24)中:EA 为桨叶拉伸刚度;EI 为桨叶弯曲刚度;GJ 为桨叶扭转刚度。

下面来研究基体裂纹和纤维断裂损伤对典型复合材料桨叶刚度的影响。此桨叶采用NACA23012翼型,弦长c=0.272 m,桨叶带有D 形梁,D 形梁采用36个铺层,蒙皮采用24 个铺层,铺层方向均为(0/±45/90)s组合。单个铺层厚度0.127 mm,材料的初始特性为:纵向弹性模量206.8 GPa ,横向弹性模量20.7 GPa,剪切模量8.27 GPa,泊松比0.3。桨叶的剖面形状和铺层情况如图6所示。

图6 桨叶剖面的铺层情况Fig.6 Laminte details of blade airfoil section

根据基体裂纹密度和纤维断裂面积的扩展模型、损伤与复合材料属性的关系以及桨叶刚度的计算公式,可以得到桨叶刚度随疲劳载荷循环数的变化曲线如图7所示。

图7 基体裂纹和纤维断裂损伤对桨叶刚度的影响Fig.7 Reduction in bending and torsion stiffness with matrix crack and fiber breakage

图7 中,EI0、GJ0为桨叶的初始刚度。基体裂纹损伤对桨叶刚度的影响如图7 中的第1 列曲线所示。在循环数n/N 小于0.1(基体裂纹密度为1.36)时,刚度下降较快,之后下降速度逐渐减慢,在循环数为0.4(基体裂纹密度为2.77)时基本饱和。基体裂纹密度到达饱和点后,刚度下降基本停止,但结构内部损伤仍在累积。基体裂纹造成的弯曲刚度下降最大为12%左右,造成的扭转刚度下降最大为23%左右,可见,扭转刚度对基体裂纹比较敏感。

纤维断裂损伤对桨叶刚度的影响如图7 中的第2列曲线所示。循环数n/N 小于0.6(断裂面积比为0.063)时翼型刚度的下降非常缓慢,纤维断裂造成的弯曲刚度最大下降为6%左右,加上基体裂纹损伤后总共下降15%左右。刚度的下降主要出现在循环数为0.7(断裂面积比为0.19)以后,在循环数为1(断裂面积比为1.83)时,总的弯曲刚度损伤约为41%,总的扭转刚度下降幅度为60%左右。结构在寿命终点出现突然破坏的具体时机与结构承受的正应力、剪应力大小有关,可以根据Hashin准则确定[17]。

3 桨叶损伤演化模型的建立

由于复合材料物理损伤模式的多样性,更适合采用连续损伤力学的概念来定量地分析和描述复合材料结构的疲劳损伤过程。通常定义连续损伤变量为材料弹性模量或结构刚度的函数:

式(25)中:EIy0、EIz0、GJ0为桨叶的初始刚度;EIy,f、EIz,f、GJf为桨叶在寿命终点时的刚度。

刚度是物理损伤参数的函数,损伤累积情况又是桨叶疲劳寿命的函数,因此,可以通过刚度变化来分析桨叶的疲劳寿命。桨叶的刚度也是一个可以通过系统响应易于测量的参数。

根据基体裂纹密度和纤维断裂面积对桨叶刚度的影响曲线以及损伤变量的定义式,可计算出损伤变量随疲劳载荷循环数的变化曲线如图8~10 所示。由图可直观地看出,疲劳损伤扩展过程可被划分成3 个阶段:初始阶段,由于基体等薄弱部位损伤的起始,刚度下降较快;中间阶段,起始损伤在疲劳载荷的作用下不断积累,诱导出多种复杂的损伤模式,表现为稳定地缓慢发展;最后阶段,由于纤维断裂的加速,刚度下降较快。

图8 挥舞刚度损伤变量随载荷循环数的变化Fig.8 Evolution of flap damage variable versus loading cycle

图9 摆动刚度损伤变量随载荷循环数的变化Fig.9 Evolution of lag damage variable versus loading cycle

图10 扭转刚度损伤变量随载荷循环数的变化Fig.10 Evolution of torsion damage variable versus loading cycle

以状态方程形式表示的损伤演化模型不仅便于仿真分析桨叶结构损伤对旋翼气弹运动的影响,还能用于损伤观测信号的滤波和剩余寿命的跟踪。设表示桨叶损伤演化过程的状态方程为:

式(26)中:φ 为损伤变量;g 为状态转移函数。

状态转移函数可以根据损伤变量随疲劳载荷循环数的变化曲线得到,方法如下:

设φ 为损伤变量的时序向量,将其乘以微分算子矩阵得到损伤扩展速度为:

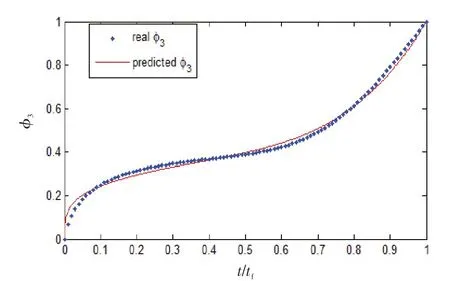

按式(27)计算所得的损伤扩展速度φ˙与损伤φ的关系如图11中的点线所示。

图11 损伤演化模型的状态转移函数Fig.11 Transfer functions of damage evolution model

由图11可见,损伤变量在疲劳初期和疲劳末期存在快速的损伤扩展现象,损伤的状态转移函数应是含有两种运动模式的非线性函数。在Matlab 软件提供的曲线拟合工具中对弯曲和扭转刚度的损伤φ 及其扩展速度φ˙,采用指数函数、幂函数、三角函数、傅立叶级数、多项式等常用函数的拟合效果进行对比分析,发现采用如下的有理多项式作为拟合函数,不但拟合函数的形式简单,而且拟合精度也比较高,拟合所得的状态转移函数分别为:

式(28)中:g1为φ1和φ2的状态转移函数;g2为φ3的状态转移函数。

g1的拟合误差为σg1=0.009 35,g2的拟合误差为σg2=0.010 8。采用损伤演化模型对损伤变量进行仿真计算的结果如图8~10 所示。采用状态转移函数对损伤扩展速度进行拟合的结果如图11中的实线所示。

4 结束语

为研究旋翼复合桨叶系统损伤行为特性,本文从断裂能量释放率的角度出发,研究了多个基体裂纹、多处纤维断裂和界面脱胶损伤对复合材料属性的影响,利用层合板理论,建立了损伤层合板的本构模型,研究了基体裂纹和纤维断裂对复合材料桨叶刚度的影响。由于复合材料物理损伤的复杂性,采用连续损伤变量的方法来定量地描述复合材料结构的疲劳损伤过程,用刚度构建的连续损伤变量建立了桨叶损伤的动态演化状态方程,从损伤变量状态转移函数可见,它是含有多种运动模式的非线性函数。该方程可进一步用于建立基于模型的复合材料桨叶损伤监测和剩余寿命预估方法。