基于S7-200 PLC的过程控制实验平台开发

2019-10-08王桂芳程上方刘齐寿张晓鹏

王桂芳,程上方,刘齐寿,张 瑜,张晓鹏

基于S7-200 PLC的过程控制实验平台开发

王桂芳,程上方,刘齐寿,张 瑜,张晓鹏

(西安交通大学 能源与动力工程专业国家级实验教学示范中心,陕西 西安 710049)

提出了过程控制实验平台设计理念和思路,开发了过程控制实验平台,分为硬件设计和软件设计两部分。以西门子S7-200 PLC为控制器,三容水箱为被控对象,构建对象柜和操控台等硬件系统,开发基于STEP7-Micro/WIN的实验项目程序,设计基于MCGS工控组态软件的实验平台监控界面,通过实时通信实现对典型生产工艺过程的监控。该实验平台可开展过程控制类相关实验,提高学生创新实验技能和综合应用能力。

过程控制;实验平台;PLC;三容冰箱

自动控制原理是我院能源与动力专业的必修专业课程,过程控制是自动控制技术的重要组成部分[1-2],该课程具有理论性、设计性和实践性都很强的特点,实验教学环节必不可少,因此设计开发一套功能完整、性能良好的过程控制实验平台对提高教学质量和培养学生工程实践能力具有非常重要的意义[3-6]。

1 实验平台设计理念

(1)接近工业生产。将生产过程中常见的对象、管路、阀门、仪表(控制、测量及显示)微缩集中在一个实验系统中,构成含有独立双回路三容水循环对象的综合性实验平台,使学生能够更直观地了解掌握工业生产设备的基本结构、工艺流程以及控制过程。

(2)集成多种前沿技术。集自动化仪表技术、自动检测技术、计算机技术、通信技术及自动控制技术为一体,具备测量、显示、监视和控制等一系列功能,学生可以在实验平台上完成生产过程自动化的各个实践环节。

(3)涵盖基本热工过程控制类型。实验平台采用水箱作为被控对象,可以实现液位、流量、压力、温度以及比值等过程变量的控制,还可以实现泵、阀门、继电器、加热器、散热器等设备部件的自动开闭,因而具备模拟量和数字量的控制功能。

(4)实验平台的信号端口开放。学生可灵活地改变控制对象及控制系统的组成,能够满足从典型控制系统仿真实验、参数整定实验等基本的初级实验,到控制系统二次开发创新实验等更为复杂的实验教学,满足各类不同层次教学的需要,具有较强的通用性和辐射效应。

2 实验平台总体设计

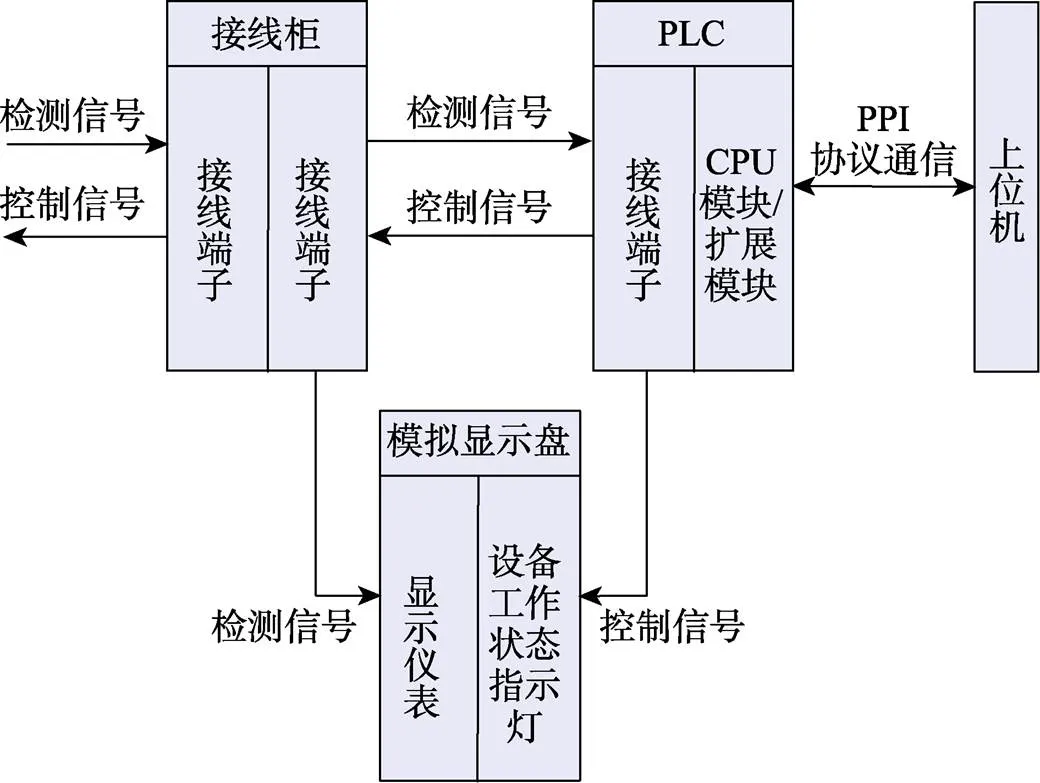

实验平台总体设计包括硬件设计和软件设计两部分。硬件设计包括物理实验装置(对象柜)构建和操控台设计;软件设计包括PLC程序设计和实验平台监控界面设计。该平台采用最典型的“上位机-下位机-被控对象”系统结构完成过程变量数据采集、处理和控制,其总体结构示意图如图1所示。

图1 实验平台总体结构示意图

上位机选用高性能、操作简便且可视性好的MCGS工控组态软件进行监控界面设计;下位机选用运算处理能力强、结构紧凑、扩展性好的西门子S7-200 PLC,负责完成实验平台的数据接收和运算处理,完成来自上位机的操作指令以及相关逻辑控制的处理。在上位机中构建监控系统界面,下位机中编写相应的程序并下载到S7-200 PLC中进行调试,通过通信通道、模拟量/数字量的输入/输出通道实现与硬件设备之间的通信,从而实现整个实验平台系统的运行。

3 实验平台硬件设计

3.1 物理实验装置(对象柜)构建

将过程工业中常见的水箱、储水箱、管路、电磁流量计、电动调节阀、水泵、各类传感器等设备微缩、集中在一个透明的对象柜中,构成被控对象、执行机构和测量变送器等控制系统的重要组成部分。基本工作流程是水经由主/副水泵从储水箱流入上、中、下各级水箱,最后由下水箱出水口管道流回储水箱,构成独立双回路三容水循环系统,其结构示意图如图2所示。

主水泵回路称为主回路,副水泵作为动力源的回路称为副回路。两条回路中的流量由电磁流量计测量,通过相应的电磁阀开启和闭合可以接通到不同的水箱,从而可以灵活地组成单容器回路、双容器回路及三容器回路,实现复杂程度不同的实验项目。主回路的流量通过电动调节阀来调节,副回路的流量通过变频器作用于副水泵,改变副水泵的转速来调节。下水箱中装有电加热器,副回路中相应的布置了散热器可对加热后的水进行散热。

F—截止阀;PT—压力变送器;FT—流量计;S—电磁阀;LT—液位变送器;TT—温度变送器。

3.2 操控台硬件部分设计

操控台硬件部分主要由PLC、接线柜和上位机计算机等组成,控制系统硬件框图如图3所示。下位机S7-200 PLC负责液位、流量、压力、温度和比值等过程变量信号的采集、转换、运算与输出,并与上位机通过PPI协议进行实时通信。S7-200 PLC由CPU224模块、EM235模拟量扩展模块以及电源模块组成,CPU224模块用于采集和输出数字量信号,EM235模拟量扩展模块用于采集和输出模拟量信号。接线柜接收测量变送器发来的检测信号送至PLC,接收PLC发来的控制信号送至执行机构。工艺流程、设备及检测执行装置均绘制在模拟显示盘上,每个检测点均有数字显示仪表显示变量的实时值,水泵、电磁阀、加热器和散热器等设备的工作状态由指示灯指示。

图3 控制系统硬件框图

实验平台控制系统的I/O测控点数为:数字量输入信号(DI)14路,数字量输出信号(DO)10路;模拟量输入信号(AI)16路,模拟量输出信号(AO)4路。

4 实验平台软件设计

该过程控制实验平台使用STEP7-Micro/WIN进行PLC编程并下载到CPU中,使用MCGS进行实验平台监控界面组态,上位机和下位机进行实时通信构成完整的控制系统。

4.1 下位机PLC程序设计

在STEP7-Micro/WIN中,S7-200 PLC用户程序由逻辑快和数据块组成,逻辑快是构成程序的主体,由多个网络组成,而指令则是组成网络的基本元素,数据块是用于存储程序数据的存储单元[7-8]。该实验平台的下位机PLC程序由主程序(OB1)、子程序(SBR)和中断程序(INT)组成,采用结构化程序结构,即主程序嵌套或调用各子程序和中断程序的结构[9],这种结构可简化程序设计过程、减小代码长度、提高编程效率。

实验平台下位机所有程序均采用STEP7-Micro/ WIN梯形图进行编制,梯形图是一种沿用了继电器的触点、线圈、连线等图形与符号的图形编程语言,它形象、直观且实用,因此在S7-200 PLC编程中最为常用。以水箱液位PLC程序设计为例介绍下位机PLC程序设计。

4.2 设计主程序(OB1)

主程序的梯形图见图4。主程序的功能是在PLC首次运行时利用SM0.1调用初始化子程序SBR_0,对设定值、测量值(过程变量)、PID参数等进行初始化,将初始化后的值送入PID回路表。

4.3 设计子程序(SBR)

子程序的梯形图见图5。子程序SBR_0的功能是建立100 ms的定时中断,并且开启中断。

4.4 设计中断程序(INT)

中断程序的梯形图见图6。中断程序INT_0的功能是将模拟量输入值进行处理并将其存入PID回路表,然后执行PID指令,最终将PID控制回路输出量整定后通过模拟量端口输出至地址AQW0。

4.5 使用变量表

在程序编写时,使用变量表定义各变量的地址,以方便程序的调试和阅读。变量表见图7。

程序编写完毕且通过编译无误后,下载到PLC进行调试。

图5 子程序梯形图

图6 中断程序梯形图

图7 变量表

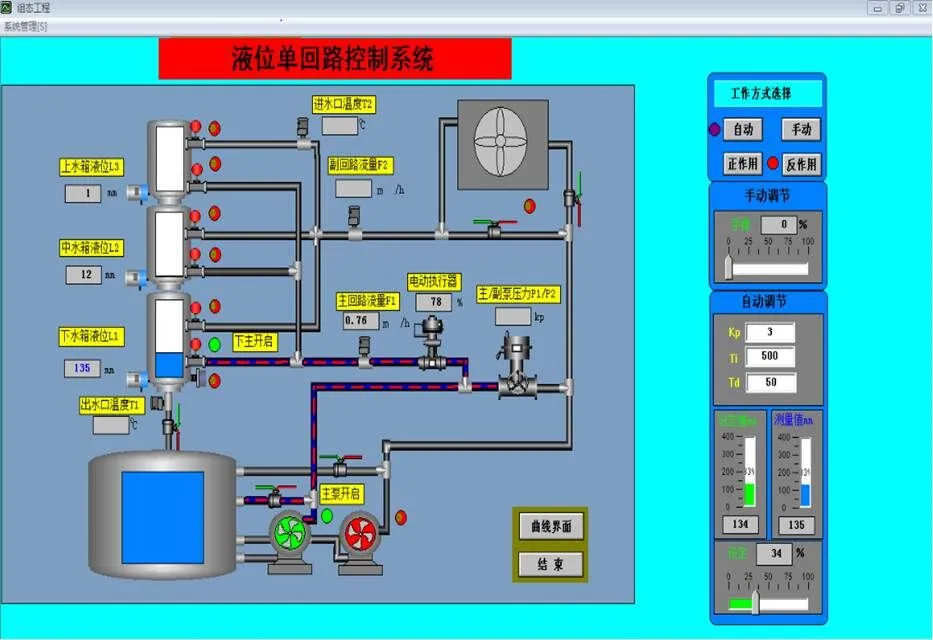

4.6 上位机实验平台监控界面设计

监控界面实现人与设备、控制装置之间信息交互,是过程控制系统中必不可少的重要组成部分,主要完成生产流程画面显示、操作调节、趋势曲线、故障报警监视和历史数据库等功能,是管理与实施整个过程控制实验平台的直接环节[10-11]。

实验平台监控界面使用工控组态软件MCGS设计完成,该部分的设计分为静态图形设计和动态属性设置。前一部分类似于“画画”,通过MCGS提供的基本图形元素及动画构件库,在用户窗口内“组合”成各种复杂的画面;后一部分则设置图形的动画属性,与实时数据库中定义的变量建立相关性的连接关系,作为动画图形的驱动源[12]。以下以水箱液位控制系统为例介绍上位机实验平台监控界面设计。

(1)创建用户窗口。实验平台监控界面包括实验界面和实验曲线界面,图8利用MCGS创建用户窗口“水箱液位控制”和“实时曲线”。选中需要设置的用户窗口,单击“窗口属性”进行属性设置,设置基本属性和启动、循环或退出脚本等属性。

(a) 用户窗口

(b) 属性设置

图8 用户窗口及属性设置

(2)静态图形设计。选中要设计的用户窗口“水箱液位控制”,单击“动画组态”进入动画制作窗口,利用“动画工具箱”建立监控界面中所需的输入框、显示框和文字等;利用“对象元件库管理”建立监控界面中所需的水箱、储水箱、阀门、泵、流量计等。添加相应的元件,建立水箱液位控制系统实验界面,如图9(a)所示。使用工具箱中“图形对象”建立实验曲线界面,如图9(b)所示。

(3)动态属性设置。双击图9(a)中水箱液位显示框,对其进行属性设置,如图10所示,PV1表示水箱液位测量值,与下位机PLC程序中定义的变量名一致。其他显示框和输入框的属性设置方法与此相同。双击图9(b)曲线界面上任意位置,在弹出的曲线属性设置窗口中对各种属性进行设置,变量名与下位机PLC程序中定义的变量名一致。

实验界面包括实验工艺流程、工作方式选择、控制器参数设置、过程变量设置以及画面切换等。实验工艺流程仿照实物绘制系统流程图,指示灯表示阀门、泵、加热器或散热器等设备的开闭情况,系统运行时水箱和循环回路会出现颜色变化,以表示液位变化和介质流动方向,便于学生观察系统动态变化情况。进行工作方式选择时,点击“手动”或“自动”按钮可实现运行方式的切换,选择“正作用”或“副作用”按钮确定正反馈或负反馈控制系统。点击“曲线界面”按钮可切换至对应的实验曲线界面,由实验曲线界面可直观地观察和掌握被控对象的实时变化情况。

(a) 实验界面

(b) 实验曲线界面

图9 实验平台监控界面

(a) 属性设置

(b) 显示输出

图10 显示框属性设置

4.7 上位机和下位机通信

上位机(MCGS)通过设备驱动程序与外部设备进行数据交换,从而建立系统与外部硬件设备的连接。该实验台采用并行外设接口(parallel peripheral interface,PPI)通信方式[13]。S7-200 PLC配备有一个RS485通信接口,利用PC/PPI通信电缆将RS485通信接口和个人计算机操作系统接口进行连接,通道单元即可以支持通信所需的硬件[14]。

在水稻分蘖末期和孕穗期各用药防治一两次。对于病重害田块,应减少氮肥的使用,生长茂盛晚熟的稻田作为防治重点。通常,可用5%井岗霉素水剂150~200mL/667m2、30%爱苗乳油12~15 mL/667 m2、40%菌核净可湿性粉剂100~150 g/667 m2,兑水50 kg喷洒防治[4]。

在MCGS设备窗口中,通过设备工具箱添加通用串口父设备0(通用串口父设备)和外设选择设备0(西门子S7-200PPI)。通过对S7-200PPI基本属性的设置,完成采集周期、PLC通道和读写类型的设置;对S7-200PPI通道连接选项进行设置,实现PLC通道与MCGS数据库中数据对象的连接,如图11所示。

对照组:组内退行性膝关节骨性关节炎患者35例中有男性24例,女性11例;年龄60~71岁,平均(65.27±2.11)岁。

图11 S7-200PPI通道连接

MCGS数据库中数据对象与实验监控界面中各元件一一对应。系统运行过程中,各元件由MCGS设备窗口统一调度管理,通过通道连接,向实时数据库提供外部设备采集到的数据,从实时数据库查询控制参数,发送给系统其他部分,进行控制运算和流程调度,实现对设备状态的实时检测和过程自动控制。

5 结论

本实验平台人机界面友好、结构紧凑、可视性好、操作简便,信号端口开放,可以方便地开展复杂程度不同的实验项目,实现对液位、流量、压力、温度和比值等的自动控制和监视。该实验平台集多种技术为一体,实现了多种专业知识在实验中交叉、融合,满足了从基本原理验证、设计开放性实验到科技前沿学科竞赛等教学需求,充实了实践教学内容,为多层次实践教学鉴定了基础。

参考文献(References)

[1] 黄德先,王京春,金以慧.过程控制系统[M].北京:清华大学出版社,2011.

[2] SU Chong, LI Hongguang. Approaches to Affective Computing and Learning towards Interactive Decision Making in Process Control Engineering[J]. Acta Automatica Sinica, 2013, 39(5): 617–625.

[3] 杨光祥,梁华,曹晓莉,等.过程控制系统仿真与实践结合的实验教学设计[J].实验技术与管理,2013, 30(1): 91–93.

[4] 李敏,邹涛,杨马英,等.过程控制系统综合性实验设计与教学实践[J].实验技术与管理,2011, 28(6): 100–104.

[5] 雷振伍,吴秀冰,孙德辉,等.基于PCS7和Simulink的过程控制虚拟仿真实验平台开发[J].实验技术与管理,2016, 33(1): 135–139.

[6] 王晓芳,张继研,金路路.基于SIMATIC系统的先进控制理论实验平台的开发[J].实验室研究与探索,2008, 27(8): 207–209.

[7] 杨后川,祖先锋,张冬冬.西门子S7-200 PLC编程速学与快速应用[M].北京:电子工业出版社,2010.

[8] 龚仲华. S7-200/300/400 PLC应用技术[M].北京:人民邮电出版社,2007.

[9] 李志军,贺庆,郭富民.多变量四容水箱控制系统实验装置的设计[J].制造业自动化,2013, 35(10): 122–125.

[10] 汤伟,窦晨超,冯晓会.基于西门子S7-300 PLC的过程控制实验平台设计[J].实验室研究与探索,2018, 37(4): 49–52.

[11] 王常力,罗安.分布式控制系统设计与应用实例[M].北京:电子工业出版社,2010.

[12] 巨林仓,王桂芳,程上方.自动控制原理实验教程[M].西安:西安交通大学出版社,2018.

[13] 蔡锦达,倪建辉,郭锐,等. PPI协议与西门子S7-200 PLC的通讯[J].工业控制计算机,2006, 19(4): 13–14.

[14] 王宁,虎恩典,王志刚. MCGS和S7-200 PLC液位温度自动控制系统设计[J].自动化仪表,2013, 34(12): 24–27.

Development of process control experimental platform based on S7-200 PLC

WANG Guifang, CHENG Shangfang, LIU Qishou, ZHANG Yu, ZHANG Xiaopeng

(National Experimental Teaching Demonstration Center of Energy and Power Engineering, Xi’an Jitong University, Xi’an 710049, China)

Abstract: The design idea of the process control experiment platform is put forward, and such platform is developed. It is divided into the following two parts: hardware design and software design. With Siemens S7-200 PLC as the controller and three-capacity refrigerator as the controlled object, hardware systems such as object cabinet and console are constructed, the experimental program based on STEP7-Micro/WIN is developed, the monitoring interface of the experimental platform based on MCGS industrial control configuration software is designed and the monitoring of typical production process is realized through real-time communication. This experimental platform can carry out process control related experiments and improve students’ innovative experimental skills and comprehensive application ability.

Key words:process control; experimental platform; PLC; three-capacity refrigerator

中图分类号:TK323; G484

文献标识码:A

文章编号:1002-4956(2019)07-0078-05

DOI: 10.16791/j.cnki.sjg.2019.07.020

收稿日期: 2018-12-03

基金项目:教育部高等学校能源动力类教育教学改革项目(NDJZW2016Y-61)

作者简介:王桂芳(1981—)女,山东菏泽,硕士,工程师,主要从事热工过程自动化实验教学及研究工作. E-mail: gfwang@xjtu.edu.cn