电热密集烤箱烘烤烟叶主变黄时间容差研究

2019-10-08王亚辉陈有福甄安忠赵高坤邹聪明

王亚辉,唐 韵,陈 颐*,陈有福,刘 宏,甄安忠,王 敬,赵高坤,邹聪明

(1.云南省烟草农业科学研究院,云南 昆明 650031;2.湖北中烟工业有限责任公司,湖北 恩施 445699;3.云南省烟草公司楚雄市公司,云南 楚雄 675000;4.云南省香料烟有限责任公司,云南 保山 678000)

【研究意义】烘烤是烤烟生产的关键技术环节之一,烘烤过程中的变黄期是烟叶烘烤的重要阶段,其中变黄期是指42 ℃前烘烤变黄的总和,一般烟叶变黄期可分为3个时间段进行,叶尖变黄阶段、主变黄阶段和全黄阶段[1-2]。目前,密集烘烤变黄工艺种类繁多,方法多样,如三阶段变黄烘烤、四段变黄烘烤、多步变黄烘烤等,大部分变黄烘烤工艺整体原则均采用稳温稳湿延时或稳湿增温延时变黄的方法,在操作过程中,多半是通过延时处理来变黄,通常导致变黄的烟叶难定色,很容易烤出大量的挂灰烟和烤枯烟,对烟叶烘烤损失较大[3]。另外,密集烘烤变黄期时间的把控没有一个明确的界定,烟农一般通过观察烤房内的烟叶变化来进行温湿度的时间调控,但其局限性高、随意性大,导致许多地方烘烤的烟叶存在含青度高、僵硬等问题,严重影响了密集烘烤烟叶质量的进一步提升[4]。为了满足烟叶可用性,对烘烤工艺变黄时间选择要求越来越高,摸索一种适宜性较强的烘烤模式已经成为当前和未来一个不可忽视的关键环节[5]。因此,探明密集烘烤变黄期适宜的烘烤时间组合,提高烟叶质量,对保障卷烟工业原料可用性具有重大意义[6-7]。【前人研究进展】国内外烟草研究工作者围绕烘烤变黄期时间参数开展的研究并不多。主要集中于①不同部位烟叶变黄时间研究。许威等[8]研究表明,中下部烟叶以60 h变黄时间较为适宜,上部烟叶以65 h较为适宜,且烤后烟叶外观质量较好,化学成分协调,感官质量评价较优。②不同温度参数烟叶变黄时间研究。杨晓亮等[9]研究表明,在总的变黄期烘烤时间的情况下,延长主变黄(38 ℃)阶段或者延长全黄(42 ℃)阶段烘烤时间,初烤烟叶质量有所提高,主要表现在桔黄烟叶比例上。江厚龙等[10]研究表明,适当延长全黄(42~45 ℃)阶段烘烤时间,能显著改善烟叶的感官评吸质量,主要表现在化学成分协调性以及香气成分上。但对烘烤变黄期叶尖变黄阶段、主变黄阶段和全黄阶段三者的时间组合以及主变黄时间容差范围对烟叶质量的影响研究鲜有报道。【本研究切入点】采用“密集透视烤箱+固定电子称”和叶绿素测定仪组合分析,系统性研究密集烘烤变黄期的时间控制参数,跟踪测量烘烤中水分变化和叶绿素降解。【拟解决的关键问题】旨在探讨变黄期不同时间组合处理下烤后烟叶感官质量的变化规律,最终找到适宜密集烘烤主变黄时间的容差范围,为烘烤工艺的优化与完善提供理论依据和思路。

1 材料与方法

1.1 试验材料

试验于2016年在云南省玉溪市红塔区研和试验基地(海拔1635 m, N 24°14'21″, E 102°29'58″)进行。供试品种为K326,前茬作物水稻,植烟土壤基本理化性状:pH 6.40,有机质10.7 g/kg,有效氮82.0 mg/kg,有效钾160.0 mg/kg,有效磷90.0 mg/kg。配置3台电热自动控温、控湿中型密集烤箱(容量1000~2000片)进行烘烤试验,编烟装烤时每个智能控制烤烟箱装烟20~24竿,共2层,每竿编烟100片左右,确保处理间装烟密度一致,烘烤过程中严格按处理方案及时准确升温排湿,风速调控由温控仪自动控制执行。

1.2 试验设计

选取田间长势一致、正常成熟落黄的下部叶(自下而上第4~5片)、中部叶(自下而上第9~11片)、上部叶(自下而上第15~16片)鲜烟叶进行处理和装烟烘烤。试验在小型密集烤箱设施环境中进行,烘烤变黄期工艺主要依据玉溪烟区主推烘烤模式并参考烘烤专家经验设计(图1)。变黄期时间是指42 ℃前烘烤时间的总和,一般根据烟叶变黄期可分为3个时间段进行,叶尖变黄阶段、主变黄阶段和全黄阶段。根据烟叶在变黄期既要达到变黄要求,又要达到主脉变软要求,严格控制烟叶烘烤变黄时间为70 h[11]。变黄期时间容差试验设计如表1。

图1 玉溪烟区密集烤房烘烤技术主推工艺及烘烤干湿温度曲线Fig.1 Main technology and drying and wet temperature curve of bulk flue-curing barn in Yuxi tobacco district

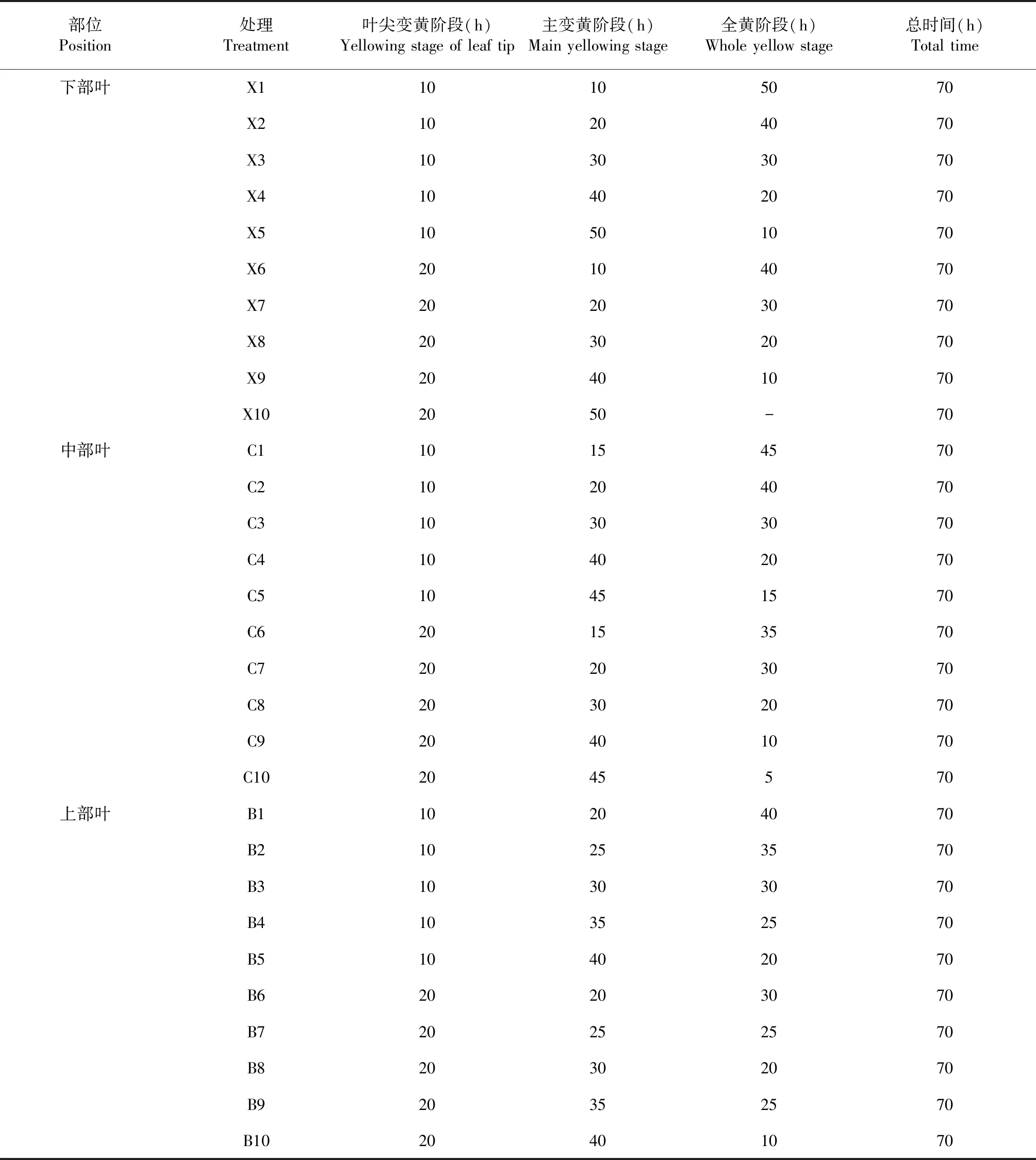

表1 密集烘烤变黄期时间容差组合试验设计

固定变黄时间为70 h。试验采用裂区设计,叶尖变黄为主区,设置2个水平,分别为10和20 h。主变黄为副区,实验分为3步进行,第一步,在烘烤下部烟叶时,按+10 h的递进规律,设置5个不同时间组合处理,全黄阶段时间自由组合,共有10个处理;第二步,通过试验下部烟叶后,淘汰不适宜主变黄阶段的时间处理,在烘烤中部烟叶时,优化为5个不同时间组合,共有10个处理;第三步,通过烘烤中部烟叶后,再次淘汰不适宜主变黄阶段的时间处理,在烘烤上部烟叶时,继续优化成5个不同时间组合,共有10个处理(表1)。

变黄期温度和湿度方面设定叶尖部变黄阶段干湿球温度为35 ℃/33 ℃,主变黄阶段干湿球温度为38 ℃/35 ℃,全黄阶段干湿球温度为42 ℃/36 ℃。定色期和干筋期烘烤工艺参数按照玉溪烟区主推烘烤模式进行。

1.3 检测项目与方法

烘烤烟叶颜色、含水率动态变化:各处理选取具有代表性的烟叶10片称重,用叶绿素测量仪测量叶绿素,标记烘烤;烘烤每隔24 h对各处理烟叶进行称重、测量叶绿素,记录烘烤时间。叶绿素测定到烟叶全黄或不再变黄,称重到烟叶基本定色,最后到烟叶干筋[12-13]。烟叶失水率(PC水)、烟叶叶绿素降解率(PC叶绿素)按下列公式计算:

PC水( %)=(W始-Wt)/W始×100

式中:Wt表示任意取样时刻t样品的总质量, 单位g;D始表示烘烤起始时样品的总质量, 单位g。按下列计算:

PC叶绿素( %)=(EC始-ECt)/EC始×100

式中:ECt表示任意取样时刻t样品的叶绿素含量;EC始表示烘烤起始时样品的叶绿素含量。

经济性状分析:对各处理烤后烟叶逐叶分级,各级分别称重,测定每个处理各级烤烟的均价、下中上等烟比例等。

感官质量分析:烟叶样品的感官质量由云南中烟技术中心评价分析。感官质量指数主要统计香气特性、烟气特性和口感特性的分值,共计 12 个指标,即愉悦性、细腻度、圆润性、绵延感、香气量、浓度、刺激性、劲头、杂气、干净度、津润感、回味。确定感官质量各评价指标的权重,采用专家咨询法和借鉴其他专家的建议,指标的权重分别为0.10、0.05、0.05、0.05、0.15、0.10、0.15、0.05、0.10、0.10、0.05、0.05,最终由7位专家评吸打分值作为量化分值。

1.4 数据统计

所有数据均采用EXCEL、SPSS18.0和Origin 8.0分析软件进行方差分析、计算和统计作图表。

2 结果与分析

2.1 变黄期不同时间组合对不同部位烟叶失水率的影响

烘烤时间是烟叶失水干燥、定色的重要因素之一,时间的长短影响着该阶段烟叶失水量的多少,最终决定了烟叶的烘烤质量[14]。由表2可知,变黄期不同时间组合处理下不同部位烟叶24 h内的失水率无显著性差异,而48和72 h的失水率均存在极显著差异(P<0.01)。烘烤至72 h时,下部叶、中部叶的烟叶失水率处理X1和处理X6均超过60 %,即烟叶为基本定色状态,不利于烟叶变黄,易产生烤青烟;而处理X5和处理X10、处理C5和处理C10低于40 %,烟叶处于高含水量状态下,失水过于迟缓,易导致烟叶腐烂、发霉,不适宜烟叶变黄;处理X2、处理X3、处理X4、处理X7、处理X8和处理X9,处理C2、处理C3、处理C4、处理C7、处理C8和处理C9均达到45 %~55 %,有利于烟叶变黄和定色。上部叶各处理在烘烤72 h后,烟叶失水率均达到50 %左右,有利于烟叶变黄和定色。

2.2 变黄期不同时间组合对不同部位烟叶叶绿素降解率的影响

从表3可知,变黄期不同时间处理下不同部位烟叶随着烘烤时间的延长,叶绿素降解率不断加快,烘烤的前24 h叶绿素降解率较慢,下部烟叶降解率仅为20 %左右;至烘烤48 h时,叶绿素降解率达到最大值;至72 h时基本达到烟叶全黄。

变黄期不同时间处理下不同部位烟叶在烘烤至48和72 h时的叶绿素降解率均存在极显著差异(P<0.01),烘烤至48 h的烟叶叶绿素降解率达到最高,随着时间的推移,叶绿素降解率逐渐降低,推测叶绿素降解率缓慢的原因是由于烤房温度升高,烟叶失水速度加快,含水量过少,相关酶活性降低。烘烤至48 h,下部叶、中部叶叶绿素降解率处理X1、处理X5、处理X6和处理X10,处理C1、处理C5、处理C6和处理C9相对较低;烤至72 h时,处理X1、处理X5、处理X6、处理X10、处理C1、处理C5、处理C6、处理C10叶绿素降解率均在85 %以下。叶绿素降解率缓慢的原因一是由于全黄阶段温度过高,且时间太长,烟叶失水快,含水量过少,无法使烟叶变黄;二是由于主变黄时间过长,烘烤至72 h,烟叶叶绿素还未充分降解。上部叶各处理在烘烤72 h后,叶绿素降解率均达到85 %以上,烟叶变黄效果较好。

2.3 变黄期不同时间组合对不同部位烤后烟叶经济性状的影响

从表4可知,变黄期不同时间处理下不同部位烤后烟叶上等烟比例、中等烟比例、下等烟比例以及均价都存在极显著差异(P<0.01)。下部烟叶上等烟比例和均价处理X4和处理X8相对较高,分别为23.49 %和26.86 %,及18.21和18.45元/kg;中部烟叶上等烟比例和均价以处理C4和处理C8相对较高,分别为68.41 %和69.31 %,及33.25和34.26元/kg;上部烟叶所有处理均未产生青黄烟,其上等烟比例和均价处理B4和处理B8相对较高,分别为55.93 %和58.53 %,及29.48和29.95元/kg。

表2 不同时间组合烟叶失水率分析

注:F0.05(9,20)=2.39;F0.01(9,20)=3.46,“*”及同列数据后不同小写字母表示在5 %下差异达到显著水平,“**” 及同列数据后不同大写字母表示在1 %下差异性达到极显著水平,下同。

Note:F0.05(9,20) = 2.39;F0.01(9,20) = 3.46, data flowed by ‘*’ and different lower-case letters meant significant difference at 0.05 level, data flowed by ‘**’ and different upper-case letters meant significant difference at 0.05 level. The same as below.

2.4 变黄期不同时间组合对不同部位烤后烟叶感官质量的影响

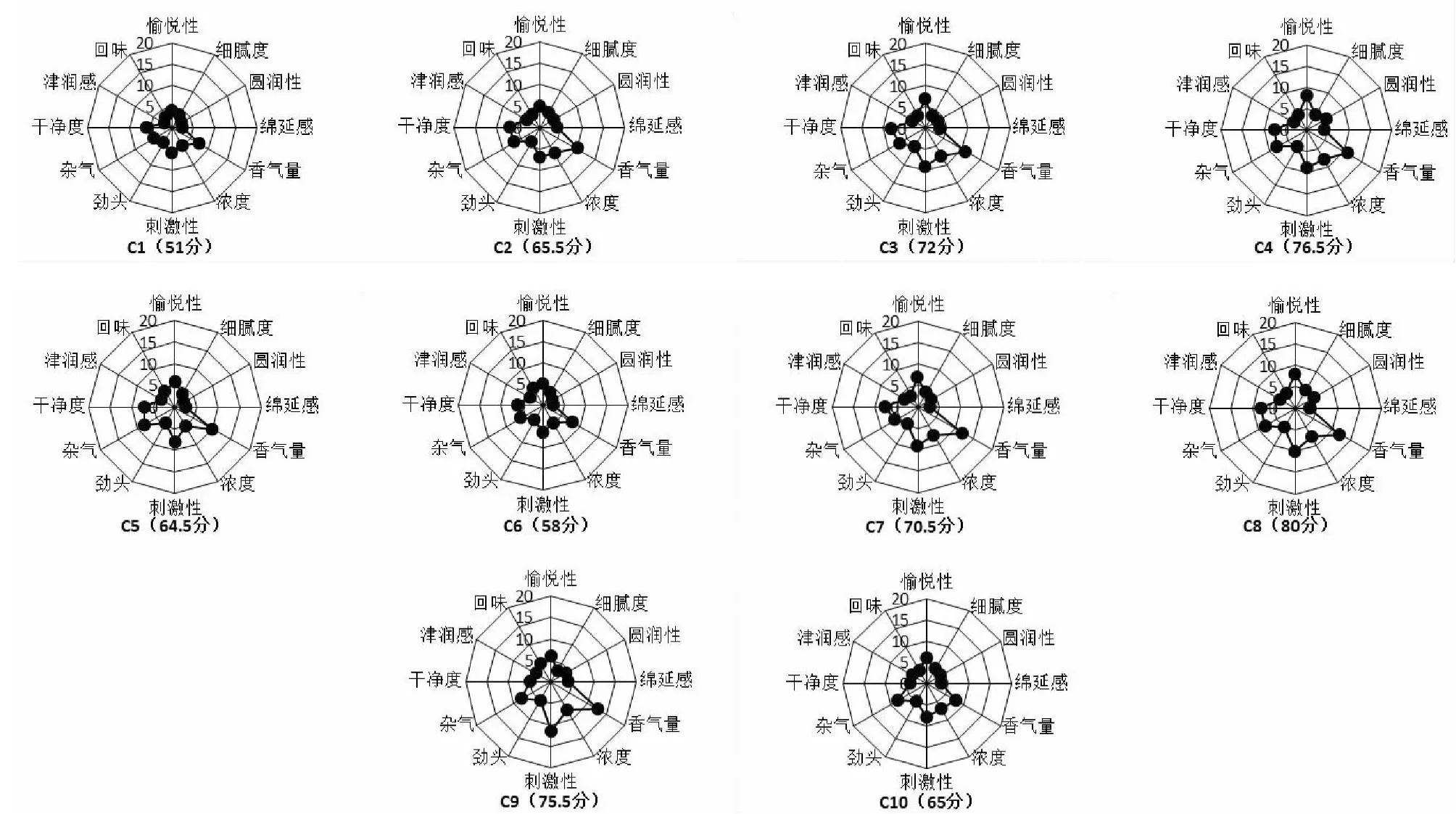

根据变黄期不同时间处理的烤后烟叶经济性状和化学成分,选用烤后烟叶感官质量进行描述,可以显著提高感官质量评价和判定结果的准确性,其中变黄期不同时间处理烤后烟叶感官质量见雷达图。

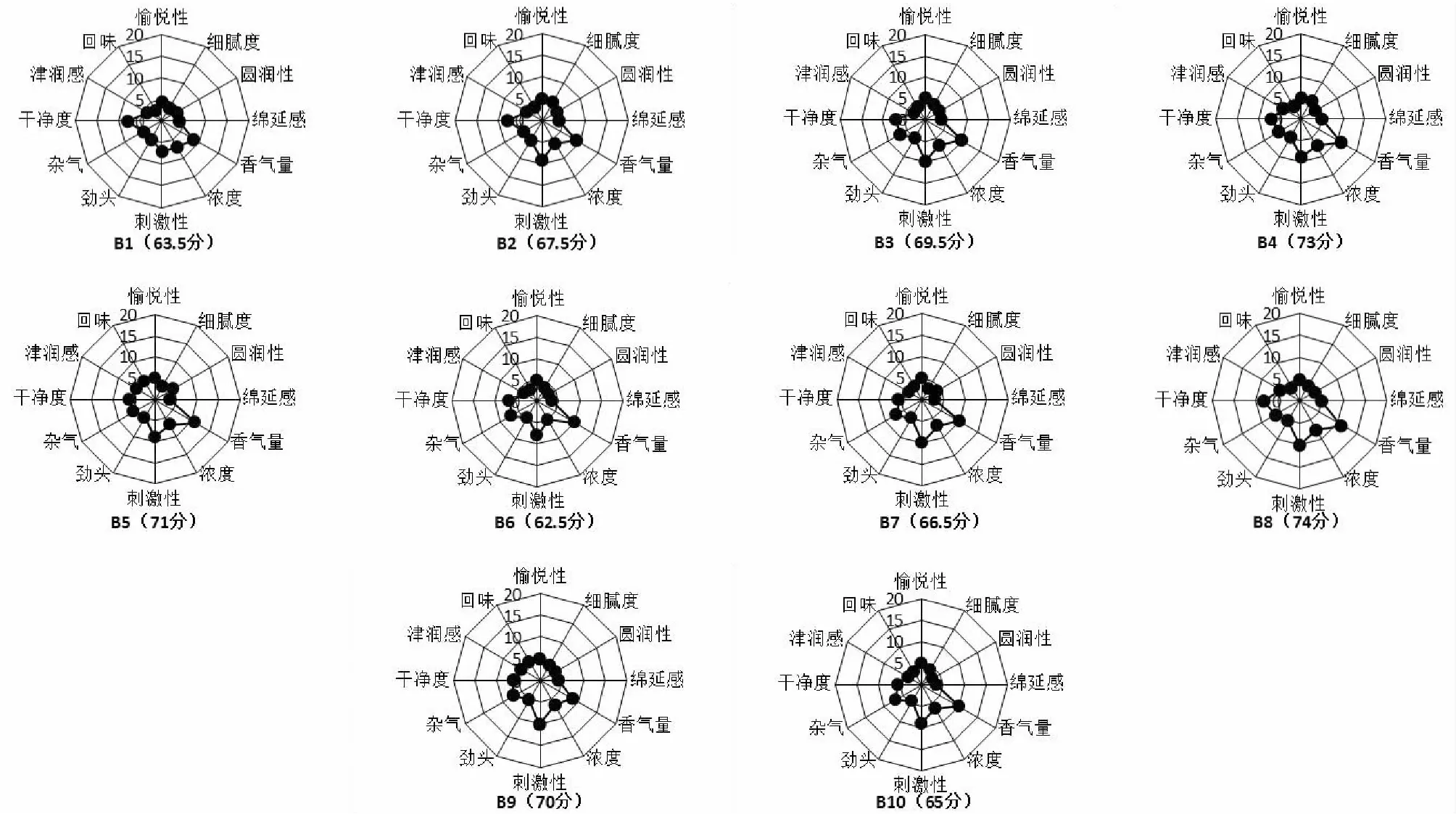

图2为下部叶:处理X8的烤后烟叶感官质量高于其他处理,主要表现为香气量和香气质较好,刺激性较小,稍有杂气,浓度较好;图3为中部叶:处理C4、处理C8和处理C9的烤后烟叶感官质量高于其他处理,主要表现为香气丰富性较好,质感细腻柔和,香气量和浓度适中,刺激性较小,干净度尚可,口感舒适;图4为上部叶:处理B4、处理B5、处理C8和处理C9处理的烤后烟叶感官质量差异不大,主要表现为香气丰富性较好,香气量中偏上,浓度较大,刺激性较大,杂气稍重,烟气稍显干燥。

表3 不同时间组合烟叶叶绿素降解率分析

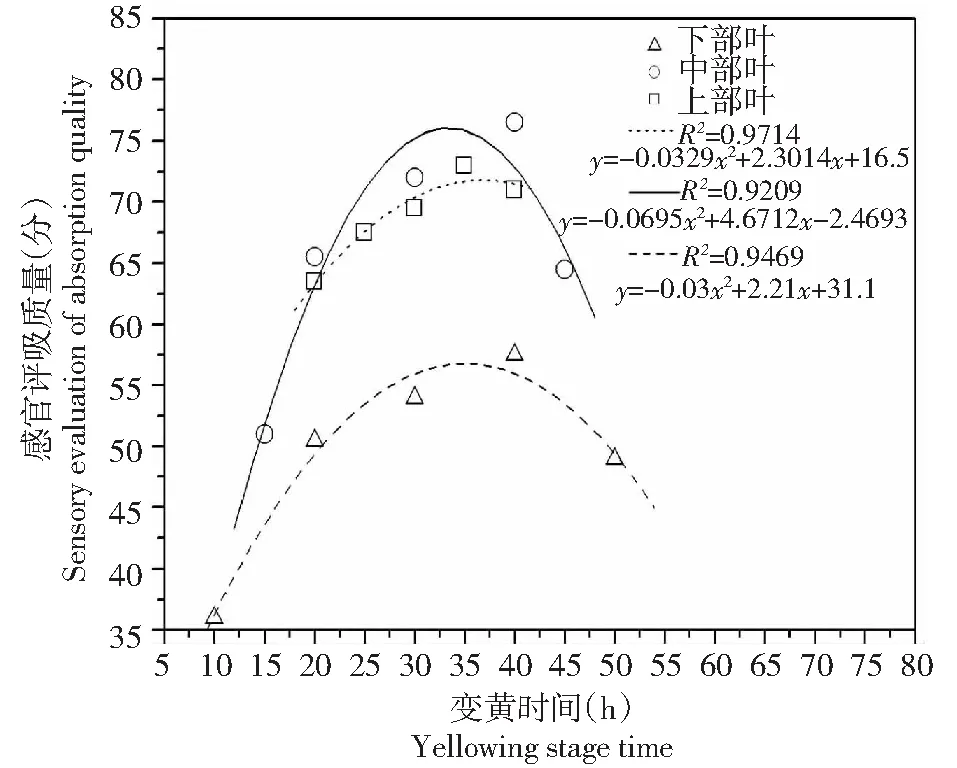

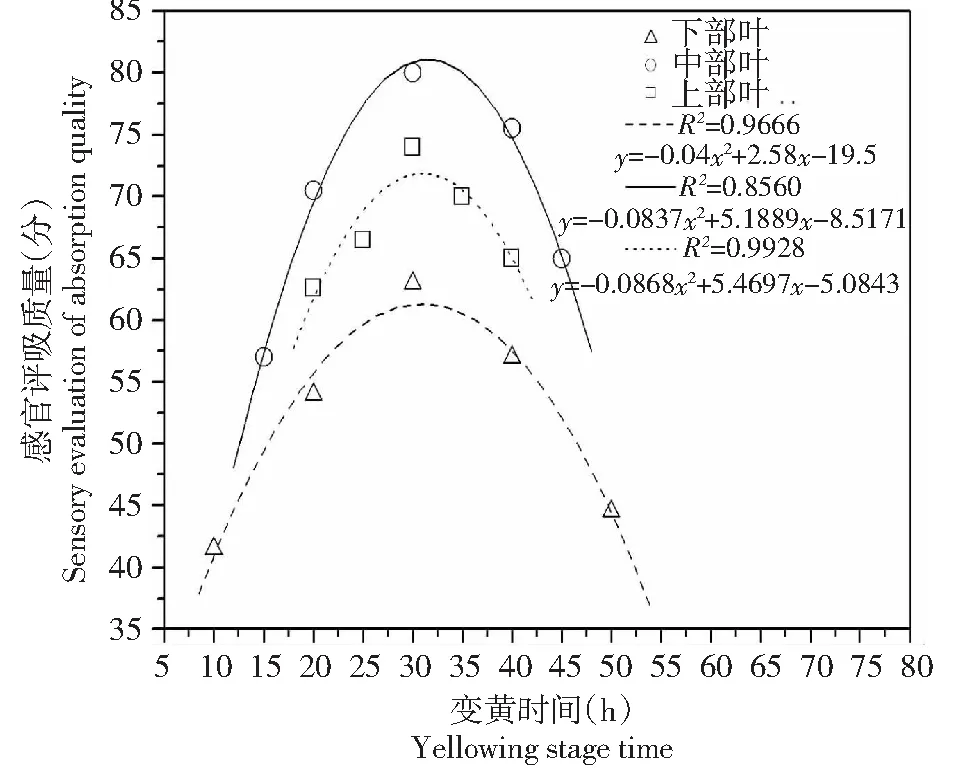

对主变黄时间(叶尖变黄10 h)与烤后烟叶感官质量关系进行拟合(图5),下部叶曲线方程y=-0.03x2+2.30x+16.50(R2=0.97,P=0.001);中部叶曲线方程为y=0.07x2+4.67x-2.47(R2=0.92,P=0.001);上部叶曲线方程为y=0.03x2+2.21x-31.10(R2=0.95,P=0.001)。对主变黄时间(叶尖变黄20 h)与烤后烟叶感官质量关系进行拟合(图6),下部叶曲线方程y=0.04x2+2.58x+19.50(R2=0.97,P=0.001);中部叶曲线方程为y=0.09x2+5.47x-5.08(R2=0.99,P=0.001) ;上部叶曲线方程为y=0.08x2+5.19x-8.52(R2=0.877,P=0.001)。表明不同时间处理下不同部位烤后烟叶感官质量变化趋势一致,随着主变黄时间的增加呈现先增加后减少的变化规律。由此可得,叶尖变黄时间10 h,不同部位烟叶在主变黄35~40 h时间组合区间感官质量相对较大;叶尖变黄时间20 h, 不同部位烟叶在主变黄30~35 h时间组合区间感官质量也相对较大。

表4 不同时间组合烤后烟叶经济性状分析

图2 不同时间组合处理下烤后烟叶感官质量雷达图(下部叶)Fig.2 Radar images of sensory quality of flue-cured tobacco with different treatment of time combination(lower leaves)

图3 不同时间组合烤后烟叶感官质量雷达图(中部叶)Fig.3 Radar images of sensory quality of flue-cured tobacco with different time combination(middle leaves)

3 讨 论

从烟叶植物学特性指标的变化看,密集烘烤过程中烟叶颜色变化主要集中在变黄期(24~48 h),此过程是生化反应剧烈的时期,并伴随着大部分物质降解以及小分子香气物质的产生[15]。烟叶烘烤变黄时间过短,叶内质体色素等内含物分解转化不充分,导致烟叶出现烤青现象;烘烤变黄时间过长,则造成内含物质消耗过度,势必影响烤后烟叶感官质量[16]。因此,适宜的烘烤变黄时间是获得优质烟叶的前提,使烟叶生理生化变化朝着有利于提高烟叶品质的方向发展,保证烟叶内各种化学成分含量适宜,比例协调,提高烟叶烘烤质量[17]。研究得出不同部位烟叶在烘烤变黄时间70 h的条件下,以主变黄时间20~40 h,烘烤至72 h时,失水率均达到45 %~55 %,叶绿素降解率均在85 %以上,有利于烟叶变黄和定色。

图4 不同时间组合烤后烟叶感官质量雷达图(上部叶)Fig.4 Radar images of sensory quality of flue-cured tobacco with different time combination(upper leaves)

图5 不同主变黄期时间与烤后烟叶感官质量关系拟合(叶尖变黄期时间为10 h)Fig.5 Relation fitting between the different main yellowing time and sensory quality of flue-cured tobacco (leaf tip yellowing time for 10 hours)

在烘烤过程中,优化变黄期烘烤时间能显著改善中上部烟叶的外观质量,橘黄烟比例明显提升,微带青烟叶比例减少,烟叶的经济性状显著提高[8]。研究结果表明不同部位烤后烟叶均价和上中等烟比例等经济性状指标均以主变黄时间30~40 h的处理最高。究其原因是主变黄时间过短(10~20 h)或时间过长(40~50 h),因为没有足够的时间使不利于烟叶品质的大分子物质如叶绿素、蛋白质、淀粉等较好降解转化,造成青黄烟较多;或是烟叶烘烤变黄时间过长而呈现结构僵硬、不柔弱,烤后光滑烟比例较高[18-20]。因此烟叶烘烤变黄时间控制显得十分重要,充分协调变黄和干燥是提高烟叶经济性状的关键环节。

烟叶评吸是评价烟叶品质最直接的方法[21]。研究结果表明不同部位烟叶以主变黄时间30~40 h感官评吸分数最高,变黄期是大分子物质降解的关键时期,相应酶活性高,烟叶中糖类及蛋白质等大分子物质可以被大部分水解酶充分降解转化,生成大量的小分子物质如氨基酸、单糖等致香前体物,可显著增加烤后烟叶香气成分含量[22];因为脂氧合酶是质体色素降解的关键酶在此阶段最活跃,有利于烟叶质体色素的降解与转化,减轻烤后烟叶含青现象[23]。

图6 不同主变黄期时间与烤后烟叶感官质量关系拟合(叶尖变黄期时间为20 h)Fig.6 Relation fitting between different main yellowing time and sensory quality of flue-cured tobacco (leaf tip yellowing time for 20 hours)

目前,对烘烤变黄时间与烟叶质量关系的相关研究,均在设施环境中通过密集烤箱进行,与生产实际推广的密集烤房或普通烤房差别较大,密集烤房装烟密度大,空间狭小,烟叶性状收缩受到阻碍,导致皱缩严重,上棚和底棚温度差别可达2~3 ℃,最终烟叶变黄程度差异明显[24]。因此,有关主变黄时间容差范围的适应性需进一步验证。

4 结 论

对烤烟品种K326不同烘烤变黄时间组合处理的实验结果表明,通过烤后对烟叶经济性状和感官评吸质量的综合评价,烘烤变黄时间70 h,以主变黄时间20~40 h容差的烘烤工艺,烤后的烟叶基本满足工业可用性;并且初步得出,叶尖变黄时间10 h,不同部位烟叶在主变黄时间35~40 h容差感官质量相对较大;叶尖变黄时间20 h, 不同部位烟叶在主变黄时间30~35 h容差感官质量也相对较大。