大吨位蠕墨铸铁件工艺探讨

2019-10-08许景峰杨淑欣张敏之

许景峰,鲁 栋,杨淑欣,时 晓,陈 曦,张敏之

(潍柴重机股份有限公司滨海铸造厂,山东潍坊 261001)

随着蠕墨铸铁技术的发展,制约蠕墨铸铁稳定生产的技术得已解决。目前笔者单位利用喂线法生产蠕墨铸铁,通过严格控制各生产环节,铸造生产过程由粗放式改为精细化管理,并辅以先进的热分析仪技术及实用的超声波技术,能够稳定生产20余种发动机机体、缸盖等毛坯[1,2]。随着开发的新产品不断增多,大吨位蠕墨铸铁技术亟待进行开发,技术难点需要逐一攻破,保证产品顺利产出。

1 技术难点解析

1.1 大吨位蠕墨铸铁件用蠕化处理设备设计与实施

我厂原生产中小型蠕墨铸铁发动机缸体缸盖时,一般每包蠕化处理铁水量在1 t~2 t之间,喂线处理站为叉车叉运处理包进出的方式。随着大吨位蠕墨铸铁气缸体的开发需要,铁水蠕化处理量增加到5 t及以上,超出了原叉车运输的承载量,使得不得不将喂线处理站更改为通过平板车运输处理包进出的方式。更改后的喂线处理站配合不同高度的浇包托盘,可以实现多种不同高度处理包的通用。在适合大吨位蠕墨铸铁件材料蠕化处理的同时,也能满足现有中小件产品铁水处理要求。通过设备设计及改造实施,实现了大吨位蠕墨铸铁件蠕化处理工作,充分发挥了现有喂线装备的处理能力。

1.2 大吨位蠕墨铸铁件用蠕化处理包芯线开发

蠕化处理包芯线是喂线工艺用来处理铁液的材料,其内部成分组成及含量直接影响蠕化处理效果及铸件性能。我厂原有的蠕化处理材料(含镁质量分数4%~5%)在处理2 t以下铁水时具有明显的优势,但面临大吨位铸件生产时表现出明显的不适应性,具体表现为蠕化处理时间长,降温幅度大,残余镁量不好控制。在产品开发过程中,针对大型铸件的蠕化处理理论及现场应用实际对大型铸件蠕化处理用包芯线的组分和含量进行多次的探索与试验验证,开发出含Mg质量分数7%~10%的大型蠕墨铸铁件用专用蠕化处理包芯线,主要化学成分见表1.

1.3 大吨位蠕墨铸铁件用蠕化处理工艺开发及应用

1.3.1 喂线速度开发

喂线速度是决定喂线处理过程能否取得预想结果的关键因素,喂线速度的确定需要综合评估处理站及浇包结构、处理铁水深度、处理温度、包芯线成分、包芯线钢皮种类、厚度、成型质量等因素。针对我厂在生产大吨位蠕墨铸铁件时使用科德威喂线处理站、特定规格包芯线、专用浇包和处理温度,优化设计了相应的正交对比试验方案,并通过表面观测包芯线钢皮熔化情况、光谱对比浇包表面铁水与包底铁水的成分差异、取样热分析对比浇包不同部位铁水蠕化状态三种手段,开发出适合我厂实际的大吨位蠕墨铸铁件用蠕化处理喂线速度。

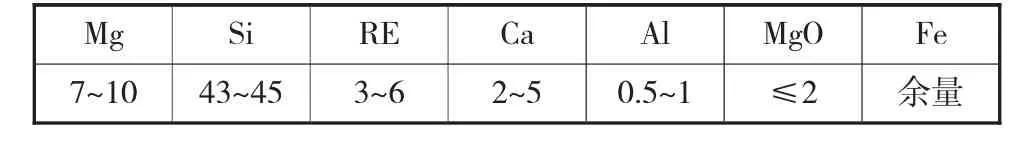

表1 球化包芯线化学成分(质量分数,%)

1.3.2 喂线量开发

喂线量直接影响加入铁液中的蠕化剂及孕育剂的总量,决定着最终产品蠕化率的高低。为开发适用于大型蠕墨铸铁件的喂线工艺,进行了不同喂线量工艺试验,试制出蠕化率70%~95%的蠕墨铸铁楔形试块,反推出此种工艺下,Mg的收得率为50%~70%,稀土的收得率为75%~90%.为获得机体瓦口部位80%以上的蠕化率,根据原铁水成分设定生产大缸径柴油机时的喂线量为蠕化线50 m~70 m,孕育线20 m~30 m.

1.3.3 合金化工艺开发

合金化工艺是保障铸件性能的关键因素,影响着铸件最终的强度、硬度水平。目前机体瓦口部位壁厚达到80 mm以上,冷却条件较差。为满足本体性能要求,针对大吨位蠕墨铸铁件开发了单独的Cu、Sn合金化工艺,对合金化加入顺序和加入量进行了开发应用。Cu和Sn为低熔点合金,按照前期试验情况,合金直接加入包底可以保证吸收率,为保证蠕铁性能,确定Cu、Sn加入质量分数分别为0.3%~0.8%,0.03%~0.08%.

1.4 大吨位蠕墨铸铁件用工艺材料开发及应用

在机体开发前期,因过滤片过滤能力限制,极易出现铸件浇不足而产生报废的问题。通过系统研究不同过滤片种类及型号在蠕铁上的过滤能力,针对大型蠕墨铸铁流动特点,开发了多片并行排布的过滤片布置方式,并选用直孔过滤网,解决了浇注重量超过现有最大过滤片过滤能力的问题。

1.5 蠕化衰退研究

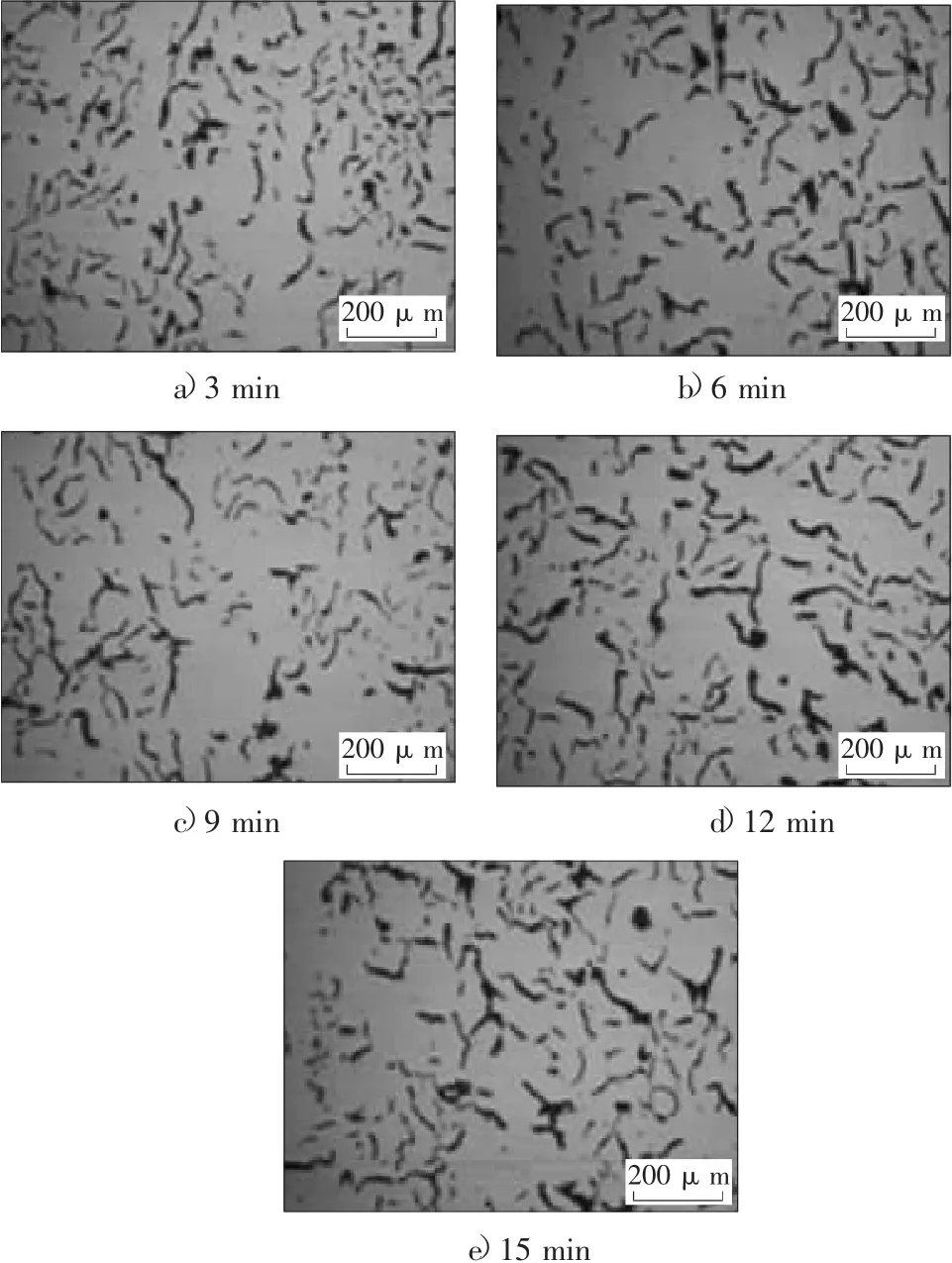

大吨位蠕墨出铁周转时间长,蠕化完毕到浇注时间是中小型蠕墨铸件的两倍及两倍以上。一般需要12 min~15 min才能浇注完成,所以需要进行蠕化衰退试验,研究衰退速度。为研究蠕化完后不同时间蠕化衰退速度,试验原铁水含硫质量分数控制在≤0.02%,蠕化处理结束至浇注的等待时间控制在15 min内,从蠕化完毕3 min开始浇注第一块试块,每隔3 min取样一次,一共取5次,图1为浇注后试样金相图片。

图1 蠕化不同时间后试块金相图片

通过蠕化衰退试验可以看出,从蠕化处理结束到浇注等待时间15 min蠕化率未出现明显的衰退现象,蠕化率提高5%左右(从85%提高到90%).蠕化3 min、6 min、9 min后蠕化率均没有明显变化,蠕化率一直为85%,蠕化12min后开始蠕化衰退,蠕化率90%,15 min后蠕化率为90%.表明在实际生产过程中从蠕化处理结束到浇注等待结束时间控制在15 min内能够保证蠕化率的稳定。

2 蠕墨铸铁材料控制要求

为控制蠕铁中的一些微量元素(Ti、Pb等)含量,保证加工性能,蠕墨铸铁生产中主要原材料最好专用。具体标准如下:

1)生铁:最好选用低硫、低磷和低钛且稳定,高碳低硅的生铁(如高纯生铁);

2)工业废钢:建议采用形状规整、薄厚均匀,种类较稳定的碳素钢(如Q235、Q255等);

3)回炉料:需要经过抛丸破碎的蠕铁回炉料;

4)增碳剂:石墨化且低硫增碳剂。

3 试验结果与讨论

3.1 试验设备

试验采用的熔炼设备为8 tABP中频感应电炉;蠕化工艺采用喂线蠕化工艺,蠕化设备为某国产蠕化处理站,选用OCC热分析仪,能够及时对处理后铁水的蠕化程度进行检测分析;采用进口直读光谱仪和C-S分析仪对原铁水和蠕化处理后的铁水进行成分检测。采用金相显微镜观察试块微观组织,采用超声波检测机体声速,采用拉伸试验机及硬度及测定试块的抗拉强度和硬度。

3.2 试验过程控制数据

根据前期技术分析对大吨位蠕墨铸铁进行试验,验证原铁水及铸件终成分控制范围见表1,蠕化过程喂线参数见表2.

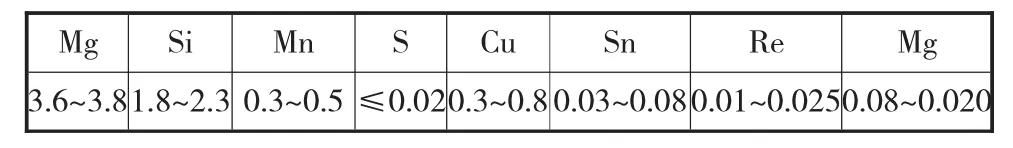

表2 铸件化学成分(质量分数,%)

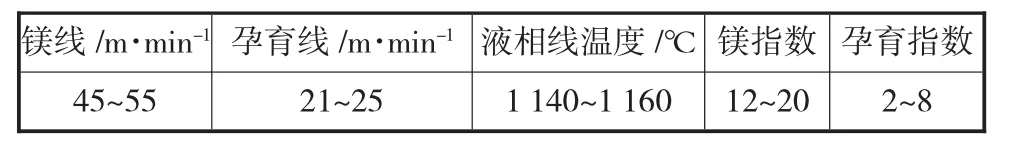

喂线参数及热分析数值见表3.

表3 喂线过程参数控制

3.3 附铸试块检测性能结果

3.3.1 性能检测结果

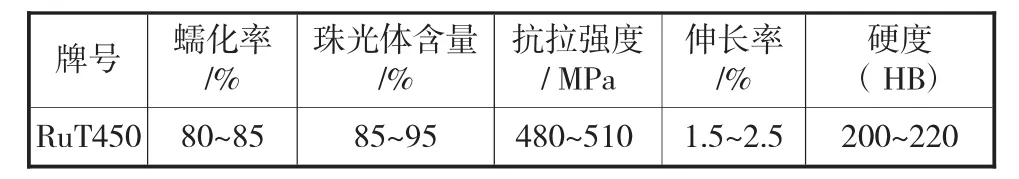

由于铸件重量大,选用附铸试块进行性能检测,检测结果符合图纸要求。具体铸件性能检测见表4,抗拉强度要求≥450 MPa,实际检测值480 MPa~510MPa,伸长率要求≥1%,实际检测值1.5%~2.5%.不同位置蠕化率80%~85%,符合≥80%要求。

表4 铸件辅助试块性能检测

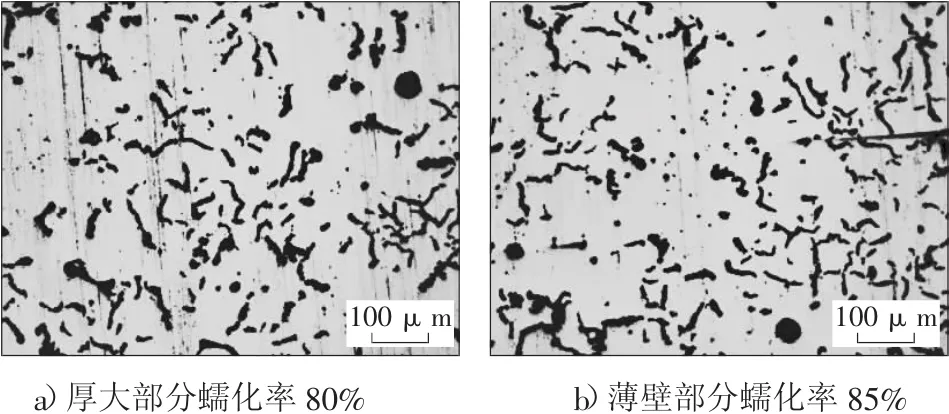

为保证铸件性能,检测不同位置的金相,如图2所示。厚大位置(主螺栓孔、凸轮轴孔)蠕化率80%,其他薄壁蠕化率85%,符合要求。

3.3.2 超声波检测

图2 机体不同位置蠕化率

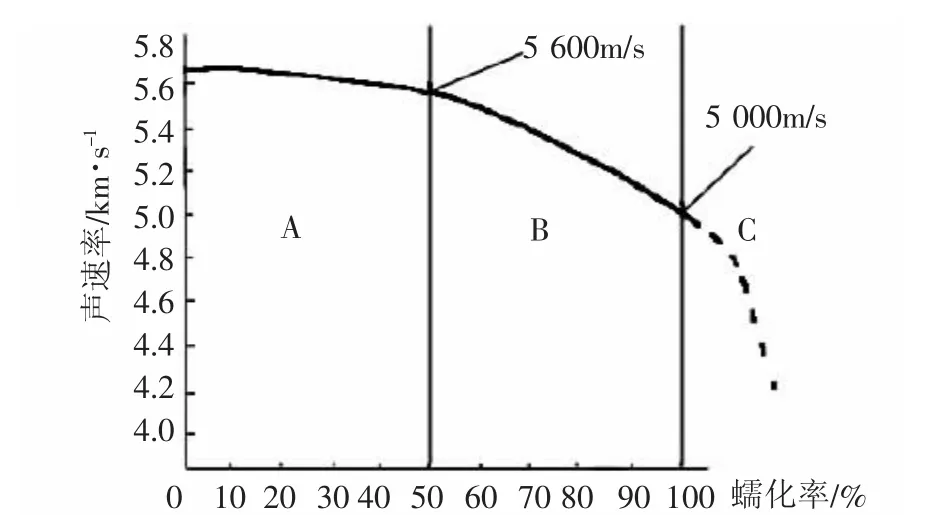

通过对不同蠕化率的蠕铁试样进行测试,建立了蠕化率与声速的关系。由于超声波经过蠕墨铸铁的声速降低比灰铸铁少,蠕化程度越高,超声波的声速就越高,其关系曲线如图3所示[3]。

图3 蠕墨铸铁蠕化率与声速率的关系

为进一步检测机体不同位置蠕化率(主螺栓孔、凸轮轴孔等),进行超声波检测。检测不同位置超声波声速范围为5 200 m/s~5 400 m/s,可以判断机体不同位置蠕化率为80%~90%.通过建立蠕墨铸铁蠕化率与声速率的关系,使用超声波设备可以快速判断不同位置蠕化率符不符合标准,比检测铸件本体性能更快更方便,而且不破坏本体。

4 结论

通过对蠕化设备、包芯线成分含量、蠕化处理工艺、蠕化衰退等技术难点的研究,成功生产了大吨位糯墨铸铁。对原材料应进行严格控制,最好选用蠕墨铸铁专用材料,并增加超声波等检测手段,保证产品顺利产出。