反重力铸造

2019-10-08冯志军,李宇飞,王伟等

《铸造技术路线图》摘录

1 概述

反重力铸造(Counter-gravitycasting简称CGC)一般指液态金属在与重力相反方向力的作用下完成充型、补缩和凝固过程的的铸造方法,是20世纪初发展起来的一种铸造浇注成形工艺。起初主要是低压铸造,之后随着工艺的进一步发展,形成了差压铸造、调压铸造、真空吸铸等多种工艺形式。反重力铸造工艺适用性广,可用于铝合金、镁合金、铜合金、钛合金、高温合金等多种合金材料,铸件重量由几十克到几吨,铸型可使用砂型、金属型、熔模壳型、石膏型及石墨型等。

经过多年的研究,我国反重力铸造技术取得了众多的研究成果。在民用领域,低压铸造是国内应用最为广泛的反重力铸造技术,工艺趋于稳定和成熟。其中,汽车轮毂、高压开关大型壳体、医疗设备结构铸件等一系列民用铝合金铸件技术水平已接近国外先进水平。在军用领域,国内反重力铸造技术主要以低压铸造为主,对于具有特殊要求的铸件采用差压铸造或调压铸造技术。在低压铸造工艺方面,已成功开发出一批接近国际先进水平的铸件,如可达到美军标要求的导弹舱体铸件、总体长度达到4 m的变截面薄壁复杂油箱铸件、军用航空发动机机匣铸件等。在差压铸造工艺方面,国内主要研制一些大型、厚壁铸件。但由于差压铸造设备昂贵,工艺技术复杂,生产成本高,因此,应用受到限制。在调压铸造工艺方面,近20年来,我国一些高校及科研院所针对大型薄壁铸件或壁厚差大的铸件展开了大量应用研究,目前在石膏型、壳型、砂型铝合金铸件方面均有应用报道。真空吸铸主要用于小型高端优质铸件的生产,如汽车增压器叶轮、机载电气控制箱等。在反重力铸造装备方面,我国目前已开发出容量3 t的大型铝合金砂型低压铸造机,可以单次浇注铝合金铸件重量2.5 t以上,液面控制精度达到国际先进水平。此外,镁合金保护气体反重力铸造以及集低压、差压和调压于一体的多功能反重力铸造装备也颇具特色。

高温合金、钛合金、铜合金等高温金属材料的反重力铸造技术与装备及反重力与离心、反重力与挤压、反重力浇注翻转凝固、反重力液面悬浮充型重力补缩等创新形式的反重力铸造技术及满足大批量生产方式的高质量金属液制备和传送模式、模具高效冷却及控制技术、液面位置自动检测系统等反重力铸造辅助技术与主机技术的同步研究将得到重视。自动化、智能化、高效节能的反重力铸造技术和装备是我国今后的发展趋势。

国外反重力铸造技术具有更多创新性和成套性特征。如英国公司开发的Cosworth工艺,它是一种精确树脂自硬砂的组芯造型,在可控气氛、压力下充型的铸造工艺,利用该工艺西方发达国家开发出汽车发动机缸体、缸盖、排气管等多种精密铸件产品[1]。另外,Aloca公司开发了一种真空无冒口铸造/压力无冒口铸造(VRC/PRC)工艺。实现了“自顶向下”的定向凝固顺序,获得批量接近零缩孔的铸件,并缩短循环周期。此外,保加利亚开发了一模多件的差压铸造技术,并成功用于汽车转向节批量生产;德国库兹开发出具有先进模具冷却及金属输送、分配技术的高精度、高效率汽车转向节低压铸造装备,产品性能达到差压铸造水平,而前者更具成本和效率优势[2]。在军工领域,美国H ICHCOCK公司开发出反重力冷硬树脂砂精密铸造技术,利用该技术可生产出整体壁厚2 mm的薄壁复杂铝合金铸件,如导弹薄壁壳体铸件、油箱类铸件、军用航空发动机机匣铸件、战斗机结构铸件等,替代传统的机加、铆接工艺。

除铝、镁等低熔点合金外,高温合金、钛合金等高熔点易氧化合金材料的多种反重力铸造技术已经在部分军工企业得到成功应用。另外,铜合金小型五金铸件反重力铸造已得到大批量成熟应用。上述技术国内还近乎空白。

当前,工业发达国家正在开展工业智能化、信息化革命,国外反重力铸造技术未来的发展趋势将向着主辅机高度配套及高可靠性方向发展,新形式及复合模式的反重力铸造技术将会不断涌现,而生产过程的智能化、信息化是总的发展趋势。

近年来,国内反重力铸造技术取得了长足的进步,在大型和多功能反重力铸造技术与装备方面具有优势和特色。但与国外相比,尚存在较大差距,主要表现在:

1)在差压铸造、调压铸造、真空吸铸等特种反重力铸造技术方面开展的研究尚不够充分,特别是在应用技术研究方面较为落后,缺乏工艺适应性选择的支撑数据和国际先进水平典型产品批量生产的应用示例。

2)以复杂缸体为代表的“组芯”反重力铸造技术缺乏,对于部分采用反重力铸造成形的铸件产品质量、技术指标和生产效率,无法达到如国外开发的C o s wor t h工艺大批量生产的水平。

3)满足汽车高要求结构件(如转向节、副车架等)的金属型反重力铸造技术和装备缺乏,该类产品生产装备和模具主要还采用进口。

4)高温合金、钛合金、铜合金等高温或易氧化合金材料的反重力铸造装备和技术研究较少,满足不了市场需求。

5)反重力与离心、反重力与挤压、反重力浇注翻转凝固、反重力液面悬浮充型重力补缩等创新形式的反重力铸造技术的研究不够深入,反重铸造技术与国外相比不够系统和完善。

6)满足大批量生产方式的高质量金属液制备和传送模式、模具高效冷却及控制技术、液面位置自动检测及补偿控制系统等反重力铸造辅助技术与主机技术的同步研究较少,高效节能的自动化及智能化反重力铸造技术和装备缺乏。

形成国内外反重力铸造技术差距的主要原因是由于国内的反重力铸造技术研究力量分散,工艺、机械、液压、电气控制协同不畅,成套技术薄弱,结果造成装备技术研究与工艺技术研究脱节,主机制造与辅机配套脱节,针对特殊要求的产品,成套解决方案创新能力不足。

为了解决国内反重力铸造工艺缺乏应用技术系统研究和应用不足的问题,可以采用如下解决措施:首先,组织国内反重力铸造工艺、机械、液压、电气控制、产品应用等方面具有优势的研究和生产单位组成联合体,针对国内反重力铸造技术、装备及应用存在的问题,借鉴国外先进的反重力铸造技术,采用效仿、研究、再开发的思路,尽快缩小与国外发达国家的差距。其次,开展特种反重力铸造技术系统研究工作,通过不同类型铸件的开发,积累相关工艺经验,并总结出工艺的特殊性和规律性,形成具有自己特色的特种反重力铸造工艺应用技术体系,扩大工艺的应用范围,从工艺技术上提高铸件的质量。最后,进一步提升国内反重力铸造设备的可靠性、主辅机及模具配套和自动化、智能化能力,达到高效、低耗和高性能目标。

2 关键技术

2.1 高质量薄壁复杂铝、镁合金铸件反重力铸造技术

2.1.1 现状

高质量复杂薄壁铝、镁合金铸件是典型的高质量要求特殊铸件,如航空发动机机匣类铸件、飞机舱门类铸件等。由于具有薄壁(整体壁厚最小达到2 mm)、复杂(具有多个空腔、曲面、凸台等结构)等特点,对于铸件的完整充型和内部质量控制提出了较高的要求。此外,该类铸件不断向集成化和大型化方向发展,对铸造技术提出前所未有的挑战。国外针对该薄壁复杂铸件的特点,开展了较为系统的研究工作,先后开发出了多种反重力成形技术,从最初的低压铸造工艺开始,随着铸件壁厚越薄、结构越复杂、技术指标要求越高,逐渐增加了真空吸铸、调压铸造等特种反重力铸造技术。目前,国外利用反重力铸造技术可实现整体最小壁厚2 mm铝合金铸件以及整体最小壁厚4 mm的镁合金铸件的完整成形,且铸件内部质量均可达到相关标准Ⅰ类铸件要求,并形成了稳定的批量生产能力。

在国内相关型号需求的牵引之下,我国利用低压铸造工艺对薄壁复杂铸件也开展了相关开发工作,取得了一定的成果,解决了部分铸件产品“有无”问题,满足了相关型号配套的急需。但是,国内只是针对具体型号铸件进行了开发工作,研究工作零散,只是解决了有无问题,尚未形成共性铸造工艺技术,导致铸件经常出现“欠铸”、“呛火”、“缩孔”、“缩松”等缺陷,质量不稳定、合格率偏低,无法满足高端装备制造业,特别是航空装备制造业对其配套铸件高稳定性和可靠性的要求。另外,国内在该类铸件成形工艺上较为单一,尚未形成国外多种工艺形式并存的局面。

2.1.2 挑战

国内以低压铸造工艺为主要手段的成形技术已近于充型和凝固控制的极限,无法完全满足更大尺寸和技术指标需求,需选择真空吸铸、差压铸造或调压铸造等特种反重力铸造技术进行提高,当前面临的挑战是:

1)现有低压铸造工艺质量提升。需结合铸件特点对现有低压铸造工艺进一步开展系统的研究工作,在薄壁铸件充型及凝固规律研究、铸造工艺设计、铸造工艺参数选择、所用造型材料等方面的开展研究,并找出影响质量的主要因素,制定控制方案,提升质量稳定性,满足铸件批量生产的需要。

2)特种反重力铸造工艺充型及缺陷控制。合金液充型及凝固规律与常压环境下有一定的区别,通过开展不同种类合金液在不同工作压力环境下的流动特性、凝固补缩特性,工艺参数对内部质量影响规律以及不同铸型种类成形特点等系统的研究工作,为铸件铸造工艺的设计,以及相关工艺参数的选择提供支撑。

3)特种反重力铸造成形装备的液面加压精确实时控制。对于成形装备的液面加压精确实时控制就显得尤为重要,特备是装备的响应速度,如响应速度较慢,将无法实现预定的工艺过程,导致铸件无法按预定的工艺过程充型及凝固,从而降低铸件的质量,甚至导致铸件报废。特种反重力铸造成形装备的液面加压实时精确控制技术主要包括控制策略、算法、气路的布局、气路执行机构(电磁阀和调节阀的优选)、传感器及控制器界面设计等。

4)特种反重力铸造技术工程化应用。需在基础工艺研究的基础上,针对不同种类铸件的特点开展应用技术研究,并在研究过程中对工艺技术和成形装备进行进一步优化改进,使之满足工程化应用的要求,实现特种反重力铸造技术的大规模工程化应用。

2.1.3 目标

1)预计到2020年,要达到的目标:

现有低压铸造工艺质量稳定性得到较大提升,生产的铸件产品质量稳定性可满足大批量生产要求,在铸造工艺设计、工艺参数选择、所用造型材料等方面形成一批成熟稳定的工艺技术。

2)预计到2030年,要达到的目标:

以真空吸铸、差压铸造及调压铸造为代表的特种反重力铸造技术的工艺稳定,可实现高难度高质量大型薄壁复杂铸件的规模化开发及生产。具备工程化应用要求的特种反重力铸造成形装备得到广泛应用。

2.2 高效率反重力铸造技术

2.2.1 现状

由于反重力铸造工艺自身的技术优点,该工艺已被大量应用于高质量要求铸件的生产,如何提高该工艺的生产效率,形成高效率反重力铸造技术,已成为工业发达国家开展反重力铸造技术研究的热点。为此,工业发达国家开展了系统的研究工作,无论是砂型铸造,还是金属型铸造,均实现了反重力铸造技术的高效率应用。特别是在汽车制造领域,利用反重力铸造技术已实现了汽车发动机缸体、缸盖、轮毂、汽车底盘等铝合金铸件的大批量生产,在生产效率方面可以完全满足汽车工业所要求的大批量、高效率的要求。

国内在高效率反重力铸造技术开发方面尚处于起步阶段,只是在汽车铝合金轮毂铸件等少数铸件上实现了反重力铸造技术的高效率生产应用。为提高差压铸造生产效率,国内也开始推出不同类型的自动化差压铸造设备。如为上罐配备了可以自动升降与平移的机构,使设备的自动化程度得到了很大程度的提高。同时,为了解决金属型差压铸造机只能水平分型的局限,有学者提出了可以实现上下、前后、左右开模的金属型差压铸造机,同时,借助非金属型差压铸造机的结构设计理念,可以进一步提高这类设备的同步工作压力,为进一步提高铸件质量提供硬件保障[3]。

2.2.2 挑战

目前,国内高效率反重力铸造技术急需解决主要技术难题如下:

1)高品质、高效率、大容量合金制备及传输。在熔体处理技术方面,集精炼、变质、细化为一体的新型高效率熔体处理技术将是未来大容量熔体处理的技术发展方向。另外,为了进一步缩短合金液的制备时间,也需开发出快速熔炼设备,以满足大吨位合金锭的熔炼需要。最后,如何在合金液运输过程中,保证合金液的品质不发生变化,也需开发出合金液传输设备及配套工艺,满足批量生产过程中,大批量合金液传输的需要。

2)高效率反重力铸造铸型翻转及合金液切断。铸型翻转及合金液切断是高效率反重力铸造技术中的关键,采用该技术可实现铸型内的金属液在自重力的作用下结晶凝固,不仅提高了生产率,而且还可利用翻转后浇道中过热的金属液对铸件进行补缩,从而提升铸件的内部质量。铸型翻转技术主要涉及铸型翻转方式和机构的设计,合金液节流技术主要涉及到充型控制系统的设计,节流装置的设计以及与翻转机构之间的联动配合等。

3)批量铸件产品质量稳定性控制。在开发高效率反重力铸造技术的同时,需针对所开发的工艺技术进行典型铸件的质量稳定性控制技术研究,获得关键控制工艺,固化相关工艺参数,保证铸件的质量稳定性,满足高效率生产的需要。另外,在金属型高效率反重力铸造技术中,模具温度的控制不仅影响铸件的质量稳定性,而且对于提升生产效率也有重大意义,该技术需进行高效冷却技术、控温原理、控温装置、控温系统等研究开发工作。

4)反重力铸造自动化及智能化集成。国内在智能铸造生产方面尚处于空白阶段,高效节能的自动化及智能化反重力铸造技术和装备缺乏,为了实现反重力铸造技术的自动化及智能化生产,提高反重力铸造铸件产品的生产效率,需在反重力铸造设备可靠性提升、主辅机智能化控制元件开发、智能化生产线规划设计、智能化管理系统设计开发等方面开展工作。

5)大数据的收集与应用。反重力铸造工艺的非标性较强,在铸件的整个生产过程中会涉及到大量数据,快速收集和分析这些数据,并且将分析结果反馈给生产现场,不但能够提高生产效率,而且对提高铸件质量和合格率具有重要的现实意义。

2.2.3 目标

1)预计到2020年,要达到的目标:

完成Cosworth工艺、汽车高要求结构件金属型反重力铸造工艺等高效率反重力铸造技术的仿制及研究工作,形成大部分主辅机装备、工艺技术及模具的自主开发能力,部分典型铸件在产品质量、技术指标和生产效率等方面达到用户要求。

2)预计到2030年,要达到的目标:

形成具有我国特色的高效率反重力铸造技术,完成效仿、研究、再开发的过程,具备高效节能自动化及智能化反重力铸造技术和装备的自主开发能力,在国内建成具有自动化及智能化特征的反重力铸造生产线,满足相关制造领域对铸件高效率生产的要求。

2.3 复合反重力铸造技术

2.3.1 现状

由于反重力铸造工艺在金属液充型方面具有的独特优势,与其他工艺相结合,形成复合铸造工艺技术,将是反重力铸造工艺重要的发展方向。国外在复合反重力铸造工艺开发方面开始的较早,并已形成了多种工艺形式,如美国Hitchiner公司发明的离心真空吸铸工艺技术,它将离心铸造较强的补缩能力和真空吸铸优良的充型能力结合在一起,显著提高了金属液的充型能力,而且铸件组织致密,缩松及缩孔缺陷较少[4];日本日立公司将反重力铸造工艺与挤压铸造工艺相结合,实现了金属液的定量精确浇注,而且金属液在升液过程平稳、无夹杂,在合金品质方面保证了铸件的质量[5]。另外,国外公司为满足特殊质量要求铸件开发及生产的需要,开发出反重力浇注翻转凝固、反重力充型后液面悬浮重力补缩等系列复合反重力铸造工艺形式,也获得了很好的应用效果。

我国在复合反重力铸造工艺开发方面目前处于起步阶段,部分工作尚处于实验室研究阶段。如西北工业大学开展了离心真空吸铸工艺的研究工作,自行设计了离心真空吸铸设备,并利用该设备进行了部分基础工艺研究工作,获得了一定的研究成果[6];沈阳铸造研究所开展了反重力挤压铸造一体化设备及工艺的开发工作,获得了一系列实验数据,为后续实现设备及工艺的工程化应用奠定了良好基础。另外,在反重力浇注翻转凝固、反重力充型后液面悬浮重力补缩等工艺形式方面,国内只有少数厂家进行了试探性试验,相关试验数据极度缺乏。

2.3.2 挑战

目前,国内复合反重力铸造技术面临的挑战是:

1)复合反重力挤压铸造合金液充型过程参数优化。复合反重力铸造过程较单一形式的反重力铸造技术更为复杂,需要考虑两种不同工艺方式的“无缝衔接”。对于反重力挤压铸造,不但要考虑输液管温度损失、升液平稳、定量准确,同时还要平顺及时过渡到挤压工作状态。对于反重力浇注翻转凝固及反重力充型后悬浮重力补缩等工艺形式也有类似复杂性特点。由于以上工作近于空白,因此需要对工艺规律进行系统探索,对工艺参数组合进行优化。

2)复合反重力铸造工艺参数精确控制。复合反重力铸造液面加压及工艺形式转换需要自动控制完成。为提高合金液充型及工艺方式转换的控制精度,需在液面加压控制算法、数学模型、液面位置自动等方面进行系统的研究,并对关键控制执行元器件进行优选,开发出与生产工艺相适应的成熟控制软件,满足复合反重力铸造需求,从而共同发挥出两种工艺形式的优势,体现出复合反重力铸造工艺的先进性。

2.3.3 目标

1)预计到2020年,要达到的目标:

建成一批复合反重力铸造工艺试验平台,完成基础工艺研究工作,获得大量试验数据,为后续工程化生产设备的研制,以及典型铸件产品的开发提供工艺数据基础。

2)预计到2030年,要达到的目标:

形成一批具有我国特色的复合反重力铸造技术,具备一体化复合反重力铸造技术和装备的自主开发能力,并在多种典型铸件生产方面实现工程化应用。

2.4 高温及易氧化合金材料的反重力铸造装备和技术

2.4.1 现状

反重力铸造工艺大多集中于轻合金材料领域,对于高温合金、钛合金等易氧化合金材料的反重力铸造工艺研究较为缺乏。由于反重力铸造工艺在高质量铸件成形上的优势,高温及易氧化合金材料反重力铸造装备和工艺将成为反重力铸造技术未来重要的组成部分。国外高温合金、钛合金、镁合金的多种反重力铸造技术已经在部分军工企业得到成功应用。如美国H i t c h in e r公司利用反重力铸造生产的镍基Inco718扩散器机匣,铸件外径达到889 mm,高635 mm,内部质量和性能得到了显著提升[7]。另外,在镁合金反重力铸造工艺中,工业发达国家已大部分采用气体保护的方法替代了传统的熔剂保护,消除了保护熔剂对镁合金液的污染。

我国高温及易氧化合金材料的反重力铸造装备和技术开发尚处于起步阶段,高温合金和钛合金材料仍停留在实验室基础工艺研究阶段,镁合金反重力铸造工艺虽有一定的应用,但成套化方面与国外先进水平还有很大差距。在高温合金反重力铸造技术研究方面,国内部分高校进行了实验室研究工作,如西北工业大学用集总参数法导出了考虑到耦合传输条件下反重力充型工艺参数的计算公式,为高温合金反重力铸造提供了一定的理论基础[8];在钛合金反重力铸造技术方面,西北工业大学利用真空吸铸和钛合金水冷铜坩埚感应熔炼技术,实现了简单钛合金构件的真空吸铸工艺[9];在镁合金反重力铸造技术方面,国内主要集中在低压及差压铸造工艺方面,调压及真空吸铸研究的较少,而在镁合金液保护方面还停留在熔剂保护阶段,与国外气体保护技术还有很大的差距,造成铸件质量与国外差距较大。

2.4.2 挑战

随着我国高端装备制造业的不断发展,特别是将航空发动机列为国家战略重点发展领域,对于高温及易氧化合金高质量要求铸件的需求将不断增加,也将推动国内高温及易氧化合金材料反重力铸造技术的发展。目前,国内高温及易氧化合金材料反重力铸造技术面临的挑战是:

1)耐高温、抗热震、高惰性材料。浇注高温合金要求有耐高温、高抗热震性好的坩埚,而且浇注时相应地要求升液管具有良好的耐高温、抗热震、高惰性。铸型、坩埚、升液管及其附属装置等合适材料的缺乏是阻碍反重力铸造技术在高温易氧化合金铸造设备发展应用的关键之一。

2)复杂条件下的冷却、密封性技术。浇注高温易氧化合金需要有大功率特殊加热装置。为保证设备正常工作和合金的凝固控制,需要配备必要的冷却系统。高温易氧化合金通常在真空或惰性保护气体环境下浇注,要做好设备的上下室之间、上室与铸型之间、铸型与升液管接口的高温密封。实现复杂条件下设备冷却和密封是高温易氧化合金低压铸造设备研制面临的另一挑战。

3)高性能铸型。高温易氧化合金铸型不但要耐高温、高惰性,同时还有一定力学性能,保证铸型和升液管之间压实密封和较大压差条件下不爆裂。高性能铸型材料是高温易氧化合金反重力铸造重要研究课题之一。

4)精确控制系统。反重力铸造设备的气压控制系统是整个设备的核心,主要实现不同罐体气压(真空度)和保护气体浓度控制和调节。由于高温易氧化合金材料密度较大,充型时需较大的压力,加之设备结构的特殊,对于气压调节控制系统的稳定性、及时性与可控性提出了更高的要求。

5)铸件反重力铸造浇注系统设计。由于高温合金及易氧化合金材料反重力铸造技术在我国提出时间并不长,对于浇注系统和浇注参数的设计、选择还缺乏足够的积累,也有一个探索的过程。

2.4.3 目标

1)预计到2025年,要达到的目标:

完成现有反重力铸造设备的优化改进以及新实验设备的开发,完成高温合金及易氧化合金材料反重力铸造基础工艺研究工作,获得基础工艺数据,为后续工程化生产设备的研制,以及典型铸件产品的开发提供工艺基础。

2)预计到2030年,要达到的目标:

完成可满足工程化应用需要的高温合金及易氧化合金材料反重力铸造设备开发,并掌握较为成熟的铸造工艺设计技术,部分典型铸件具有工程化批量生产能力。

3 技术路线图

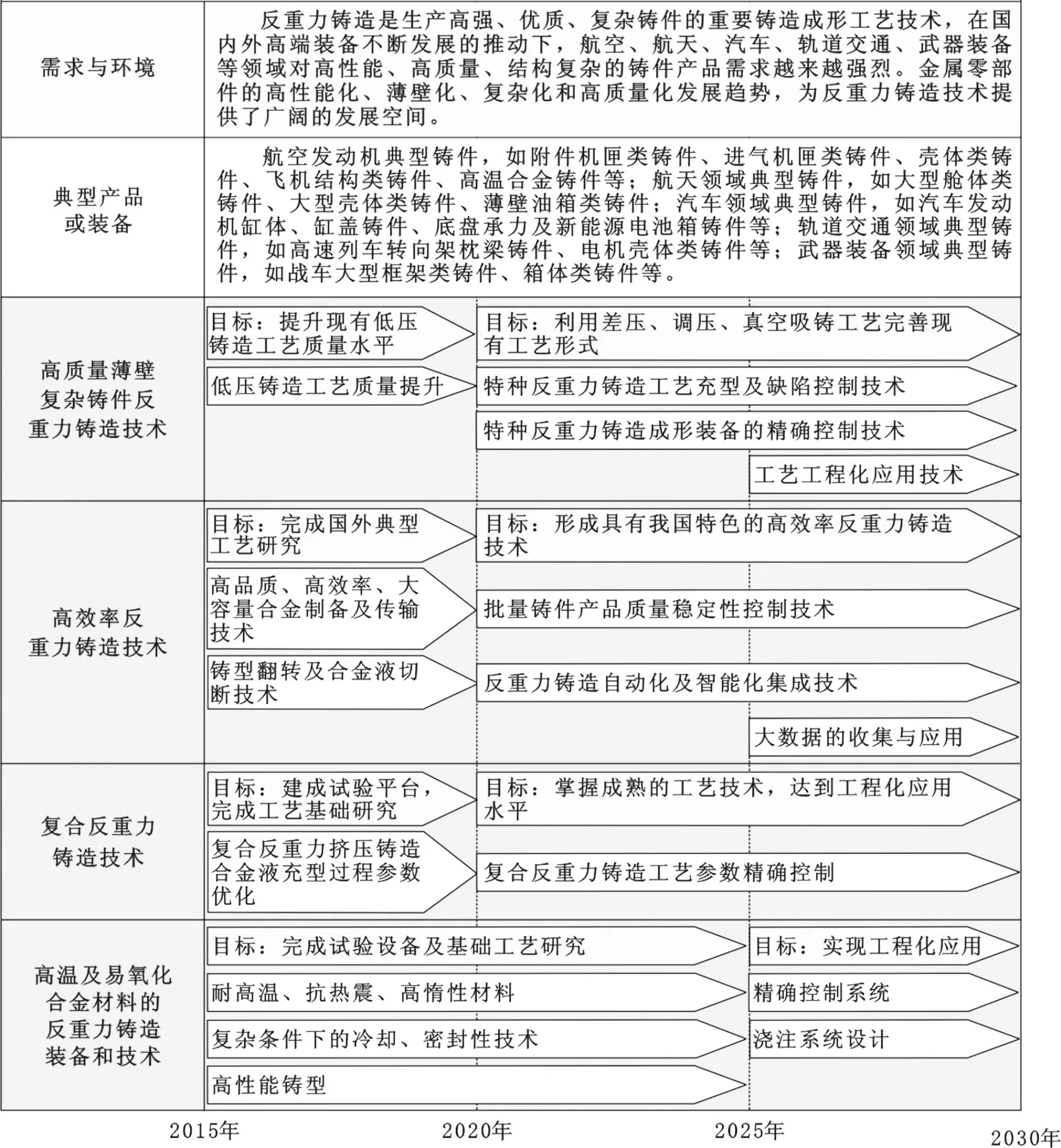

反重力铸造技术路线图如图1所示。

图1 反重力铸造技术路线图