核岛主设备蒸汽发生器主承压焊缝焊接工艺研究

2019-09-28

(中广核工程有限公司,广东深圳518124)

0 前言

压水堆核电站由核岛与常规岛及BOP系统组成。核岛系统主要由反应堆压力容器、蒸汽发生器等核岛主设备构成[1]。蒸汽发生器将反应堆压力容器产生的热量通过热交换传给蒸汽发生器二次侧,产生蒸汽对常规岛的汽轮机做功。蒸汽发生器是分割核岛与常规岛的压力边界,是一回路与二回路的交换枢纽[2]。在核岛运行过程中蒸汽发生器需承受热交换过程中的高温、高压与高辐射。蒸汽发生器一般由大型锻件壳体与封头组合焊接形成。大型锻件之间的焊缝即为蒸汽发生器的主承压焊缝。

蒸汽发生器主承压焊缝的焊接质量关系核岛正常运行的基本条件。本文总结了国内各种堆型蒸汽发生器主承压焊缝的焊接工艺,比较了不同焊接工艺下的焊缝性能。

1 蒸汽发生器主结构与材料牌号

1.1 蒸汽发生器的结构

目前我国大陆在建的压水堆核电机组主要包括 CPR1000(二代改进型)、AP1000、EPR、华龙 1号堆型,上述堆型均为百万千瓦级堆型。核岛系统主要由反应堆压力容器,蒸汽发生器等核岛主设备构成。蒸汽发生器整体结构主要由上封头、上部筒体、锥形筒体、下部筒体、管板与水室封头等8、9个大型锻件装焊组合而成[3],以华龙1号蒸汽发生器为例,如图1所示,每台蒸汽发生器的主承压焊缝为7、8条。

图1 蒸汽发生器结构示意

1.2 蒸汽发生器锻件母材

蒸汽发生器的大型锻件的母材均为低合金高强度钢。不同堆型的蒸汽发生器母材牌号如表1所示,其中18MND5与20 MND5属于RCC-M标准体系材料牌号,SA508Gr3Cl2属于ASME标准材料。20MND5主要应用于EPR堆型项目,其他应用核电项目较少,且其性能与18MND5相近。为便于总结比较,相关讨论主要基于18MND5与SA508Gr3Cl2牌号材料。

表1 不同堆型蒸汽发生器锻件母材牌号

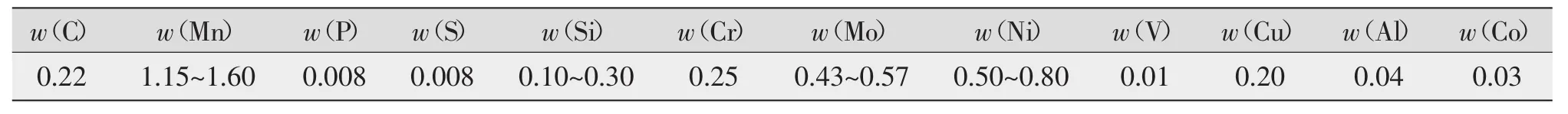

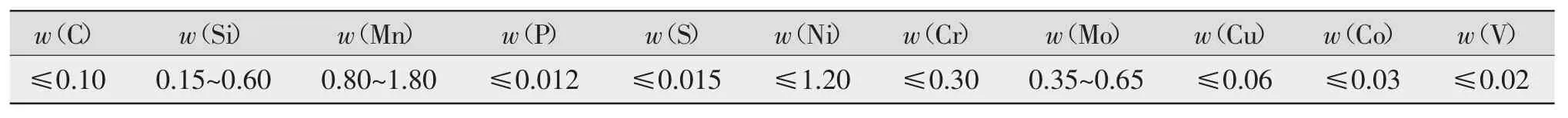

根据RCC-M标准2007版第Ⅱ卷[4],18MND5材料的成分组成见表2。根据ASME标准2007版第Ⅱ卷A分卷[5],SA508Gr3Cl2材料的成分见表3。

2 焊接材料与焊接工艺

2.1 焊接材料

因蒸汽发生器锻件母材为SA508Gr3Cl2或18MND5,常用焊接工艺有焊条电弧焊和埋弧焊,按照母材与焊材匹配原则,焊条电弧焊工艺选用的焊材为E9018-G低合金钢焊条,其低合金钢焊条熔敷金属化学成分要求如表4所示。

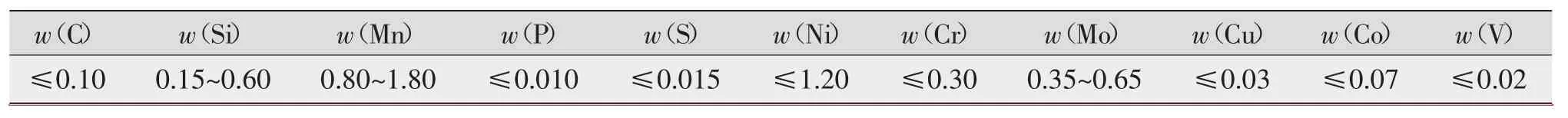

埋弧焊焊丝为F9A8-EG-F3N,其熔敷金属化学成分要求如表5所示。

表2 18MND5材料化学成分 %

表3 SA508Gr3Cl2材料化学成分 %

表4 低合金钢焊条熔敷金属化学成分 %

表5 低合金钢埋弧焊丝/焊剂熔敷金属化学成分 %

2.2 焊接工艺

2.2.1 主承压焊缝结构

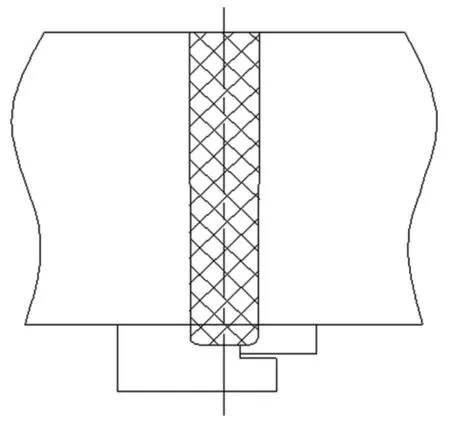

主承压焊缝对接形式基本为两个大型锻件筒体在轴线方向的对接,如图2所示。

图2 主承压焊缝对接示意

焊缝处的母材厚度约为100~200 mm。绝大部分焊缝接近或超过100 mm,部分焊缝厚度约180 mm。

2.2.2 焊接位置

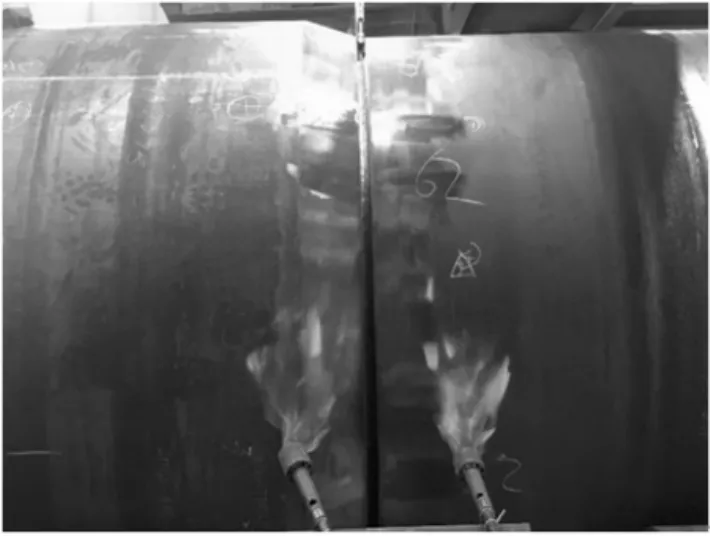

蒸汽发生器主承压焊缝焊接基本采用平焊位置,将蒸汽发生器组件放置在滚轮架上,焊接过程中蒸汽发生器绕自身轴线旋转,以实现焊接过程中的平焊位置,如图3所示。如采用埋弧焊工艺,受工艺本身所限,只能采用平焊位置。如采用焊条电弧焊工艺,为保证焊接质量,优先采用平焊位置,在平焊无法实现的情况下,可采取立焊(向上)或仰焊。

图3 平焊焊接位置示意

2.2.3 焊接工艺与设备

主承压焊缝的焊接工艺有埋弧焊[6-7]与焊条电弧焊。为提高生产效率和焊接质量,绝大部分主承压焊缝的焊接均采用埋弧焊。在无法实现焊缝背面清根的焊缝,会先采用焊条电弧焊在主环缝内壁进行焊接,然后进行外壁清根,清根后在主环缝外壁进行埋弧焊焊接。相比埋弧焊,焊条电弧焊效率低,易产生夹渣、气孔等缺陷。埋弧焊设备示意如图4所示,埋弧焊采用直流反接,焊条电弧焊示意如图5所示,埋弧焊采用直流反接。

图4 埋弧焊焊接设备

图5 焊条电弧焊焊接设备

2.2.4 主承压焊缝坡口

蒸汽发生器焊缝形式主要有两种[8]:一种为双面坡口,经常采用U+V型坡口,即V型部分为焊条电弧焊,U型部分为埋弧焊,如图6所示;另一种为单面U型坡口,全部采用埋弧焊,如图7所示。

图6 主承压焊缝U+V型坡口

2.2.5 预后热与层间温度

图7 主承压焊缝单U型坡口

18MND5与SA508Gr3Cl2均为低合金高强度钢,合金元素含量相对较高。因此两种材料在焊接过程中的冷裂纹敏感性都比较高。相关研究结果表明:SA508Gr3Cl2的碳当量比18MND5高,其冷裂纹敏感性高于18MND5[9]。此外主承压焊缝焊接均采用低合金钢焊材,焊材的熔敷金属同样具有较高的冷裂纹敏感性。

为降低主环缝的冷裂纹发生倾向,需要在承压焊缝焊接前进行预热处理,焊后进行后热,焊接过程控制层间温度以降低焊接过程中焊缝的拘束应力,减少焊缝金属及母材的氢含量,从而达到控制焊接冷裂纹的目的[10]。

在核岛蒸汽发生器主环缝焊接过程中:

(1)预热温度≥150℃。如部分锻件的碳当量或冷裂纹敏感系数偏高,或部分焊缝母材厚度偏厚,可以适当提高至175℃。

(2)层间温度控制≤250℃。

(3)后热温度温度范围一般为200~450℃,后热时间为至少2 h。加热范围:焊接及邻近150 mm母材范围。在实际焊接过程中,后热工序一般采用250~400℃,后热时间为4 h。如焊接完成后立即进行消应力热处理操作,则后热操作可不必单独执行。

2.2.6 焊接参数

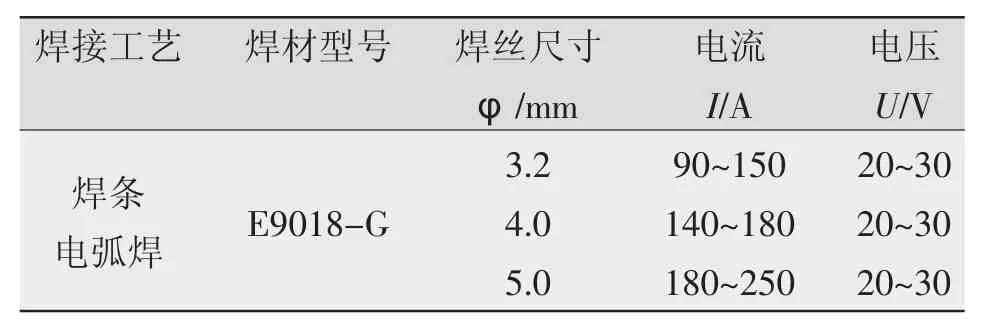

埋弧焊焊接参数如表6所示。焊条电弧焊焊接参数如表7所示。

表6 不同堆型蒸汽发生器锻件母材牌号

2.2.7 消应力热处理

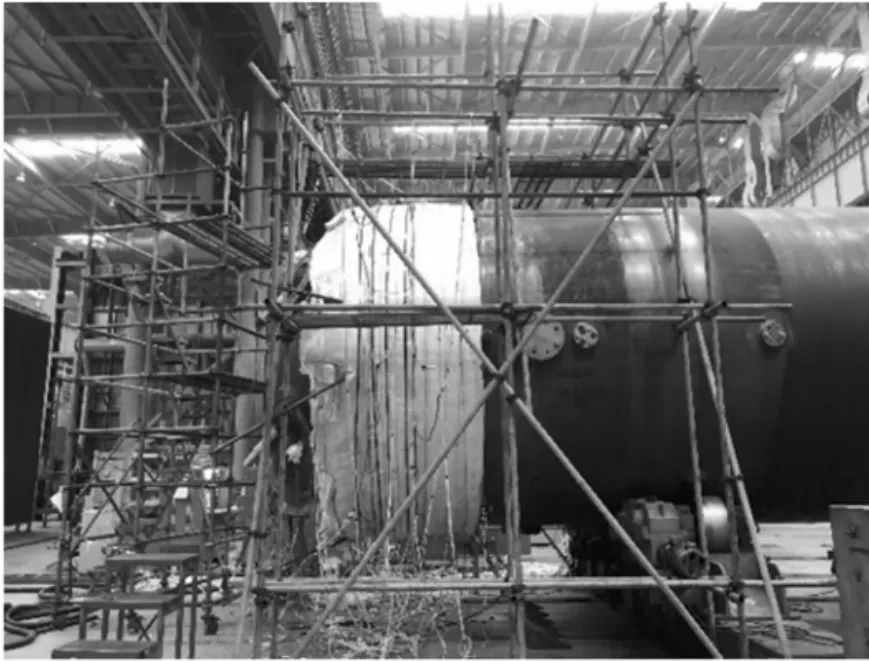

为降低主承压焊缝焊接过程中产生的拘束应力,在主环缝焊接完成后需进行消应力热处理。消应力热处理优先采用进炉热处理,将蒸汽发生器主环缝相关组件整体进行进炉热处理。热处理一般采用大型燃气炉,如图8所示。

表7 焊条电弧焊焊接参数

图8 大型燃气热处理炉

部分主承压焊缝因条件受限,无法进行整体进炉热处理。需采取部分局部热处理工艺进行消应力热处理。环缝区域采用环缝整圈包电加热板及保温设施进行局部热处理,如图9所示。

图9 局部消应力热处理示意

热处理过程中,室温~350℃为自由加热温度区间。350~595℃区间的升降温速率应控制在≤55℃/h。消应力热处理保温温度范围为595~620℃,热处理保温时间为t,t应根据主环缝的厚度进行计算,热处理温度曲线如图10所示。

3 焊缝力学性能与金相检验

对18MND5与SA508Gr3Cl2分别进行焊条电弧焊和埋弧焊焊接试验。焊接参数如表6、表7所示。焊后进行24 h模拟消应力热处理,待PT、UT、RT等无损检测合格后进行理化分析检测。

图10 热处理温度曲线

3.1 化学成分

采用E9018-G低合金钢焊条进行焊条电弧焊。焊缝未稀释熔敷金属化学成分见表8。采用低合金钢埋弧焊丝焊剂进行埋弧焊,焊缝未稀释熔敷金属化学成分见表9。

3.2 力学性能

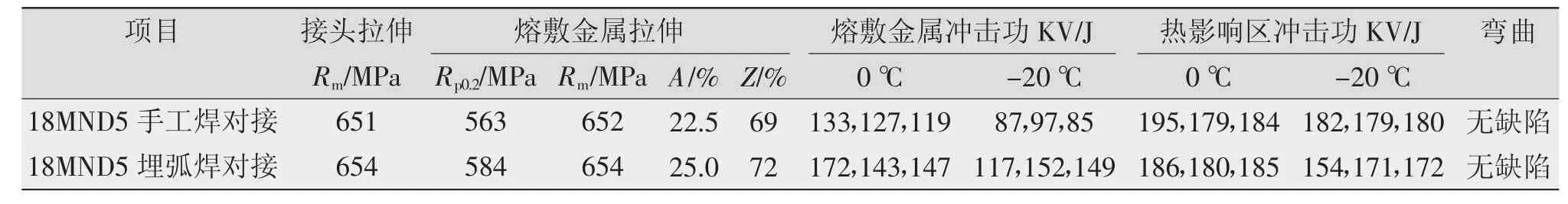

按RCC-M 2007标准相关工艺评定试验要求执行18MND5的力学性能试验,按ASME标准相关试验要求执行SA508Gr3Cl2的力学性能试验。两种材料的力学性能试验结果见表10、表11。18MND5与SA508Gr3Cl2的手工焊和埋弧焊试板的拉伸性能良好,试验性能稳定,均能满足相关标准设计要求。

3.3 金相检测

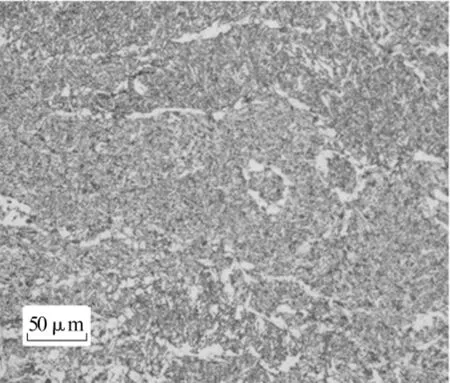

焊缝区金相照片如图11~图14所示。由微观金相图可知,18MND5与SA508Gr3Cl2的手工焊和埋弧焊的焊缝组织均为贝氏体+铁素体,其中铁素体呈针状,贝氏体为粒状组织。

表8 E9018-G低合金钢焊条熔敷金属化学成分 %

表9 低合金钢埋弧焊丝焊剂熔敷金属化学成分 %

表10 18MND5焊接试验力学性能试验结果

表11 SA508Gr3Cl2焊接试验力学性能试验结果

4 结论

(1)蒸汽发生器用锻件18MND5与SA508Gr3Cl2材料均为低合金钢高强度钢,冷裂纹敏感性较高。焊接前后必须进行预热处理。SA508Gr3Cl2材料的冷裂纹敏感系数要高于18MND5。

(2)蒸汽发生器主承压焊缝焊接后需进行消应力热处理,以降低焊接过程产生的拘束应力。

(3)蒸汽发生器主承压焊缝的焊接材料一般采用低合金钢焊条与低合金钢埋弧焊丝焊剂。

图11 SA508Gr3Cl2手工焊焊缝金相组织

图12 SA508Gr3Cl2埋弧焊焊缝金相组织

图13 18MND5手工焊焊缝金相组织

(4)在全焊缝能实现埋弧焊的焊缝,可采用单U型坡口,只使用埋弧焊进行主承压焊缝焊接,以提高焊接效率与焊接质量。

图14 18MND5埋弧焊焊缝金相组织

(5)在不能避免手工焊的焊缝,采用U+V型坡口,先进行主承压焊缝内壁的焊条电弧焊;外壁清根后,再进行外壁埋弧焊接。

(6)采用合适的焊接参数,焊条电弧焊焊缝与埋弧焊焊缝的化学成分与力学性能均能满足标准要求。