超声波辅助木片常压浸渍及其漂白

2019-09-28解存欣邓拥军李红斌房桂干

解存欣, 邓拥军,2, 焦 健,2, 李红斌,2, 吴 珽,2, 房桂干,2*

(1.中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室;国家林业和草原局林产化学工程重点实验室;江苏省 生物质能源与材料重点实验室, 江苏 南京 210042;2.中国林业科学研究院 林业新技术研究所, 北京 100091)

由于我国的森林覆盖率较低,木质纤维资源相对匮乏,造成纤维原料特别是优质纤维原料供应十分紧张。迫于原材料、能源和环境保护等多方面的要求和压力,高效、环保的高得率制浆技术成为近年来国际上研究的重点方向[1]。由于我国所采用的纸浆原料大部分是商品木片,储存期不均一、种类复杂,导致药液浸透不均匀和纸浆质量不稳定,纸浆种类及质量等都处于中等及偏下水平。且目前工厂中所用的方法主要是机械挤压法和汽蒸法,而现阶段的改善措施仍不能完全解决问题,所以急需开发和研究一种新的处理方法[1-3]。超声波技术的应用始于20世纪,在纸浆处理、废纸脱墨处理、废水废纸处理等方面都有一定的研究[4-7]。超声波辅助木片浸渍在木材改性等方面也有相应文献的报道[8-9]。我国高得率制浆技术发展非常迅速,目前高得率浆制浆方法主要是化学热磨机械浆(CTMP)、碱性过氧化氢机械浆(APMP/P-RC APMP)[10]。CTMP生产的影响因素有:原料状况、预浸渍工艺及磨浆工艺。化学预浸渍,是CTMP的主要特征,也是生产CTMP的关键工艺。预浸渍工艺包括:预汽蒸,木片挤压程度,预浸渍的温度、时间、化学药品用量及pH值[10]。超声化学的空化强度直接影响到反应的速率和产率,而反应体系的环境条件会极大地影响空化的强度[4]。环境体系包括外部环境与自身体系,我国制浆原料以杨木与桉木为主。本研究采用CTMP工艺,以桉木与杨木2种木材为原料,对超声波辅助木片常压浸渍过程中温度、时间和用碱量等外部环境体系的影响进行了探讨,并分析了后续漂白效果。

1 实 验

1.1 原料与仪器

商品杨木、桉木木片取自南方某造纸厂,其含水率分别为69.37%和67%。JY92-ⅡN 型超声波细胞粉碎机(工作频率范围20~25 kHz,超声波功率20~650 W),宁波新芝生物科技股份有限公司;WS-SD d/o色度/白度计,温州仪器仪表有限公司。

1.2 实验方法

1.2.1工艺流程 化学热磨机械浆(CTMP)的工艺流程如下:

1.2.2超声波辅助木片常压浸渍 木片经筛选后,室温水洗,洗后木片送入汽蒸仓常压预汽蒸 20 min,预汽蒸温度100 ℃。汽蒸后,进行第一段螺旋挤压,压缩比为4∶1。挤压后的杨木、桉木物料含水量分别为71.33%和74.36%。然后按照固液比1∶9(g∶mL)将挤压后的产物加水及不同质量分数(2%、2.5%、4%、5%、6%和7.5%,以绝干木片计,下同)的氢氧化钠溶液形成质量分数10%的悬浮液,将配置好的悬浮液放入超声波处理器(超声波功率585 W和超声波频率22.5 kHz)内进行不同温度(25、50和75 ℃)和不同时间(1、5、10、15、20、25和30 min)的浸渍处理。同时,进行无超声波辅助处理的对照实验。

1.2.3磨浆漂白 经过浸渍处理后的物料进行PFI磨磨浆,然后洗涤、成浆、漂白。漂白条件为碱性过氧化氢处理时间60 min,浆料质量分数为20%,氢氧化钠用量为1%,硅酸钠用量为1.0%,二亚乙基三胺五乙酸(DTPA)用量为0.5%,硫酸镁用量为0.1%,处理温度为90 ℃,桉木过氧化氢用量为8%,杨木过氧化氢用量为6%。

1.3 表征手段

1.3.1碱吸收量 称取3~4组定量木片,每组木片绝干质量为40 g,分别于一定质量分数(2%、2.5%、4%、5%、6%和7.5%)的氢氧化钠溶液形成质量分数10%的悬浮液,将配置好的悬浮液放入超声波处理器内进行浸渍处理,处理后的木片,过滤、称重、残碱检测。按式(1)计算可得碱吸收量(W,kg/t):

W=(ρ×V)/m×103

(1)

式中:ρ—残碱的质量浓度,g/L;V—残碱液的体积,L;m—木片绝干质量,g。

1.3.2白度 利用白度计在457 nm波长的蓝光下测定纸浆的白度值[11],具体检测方法见GB/T 8940.2—2002。

2 结果与讨论

2.1 超声波辅助对木片浸渍效果的影响

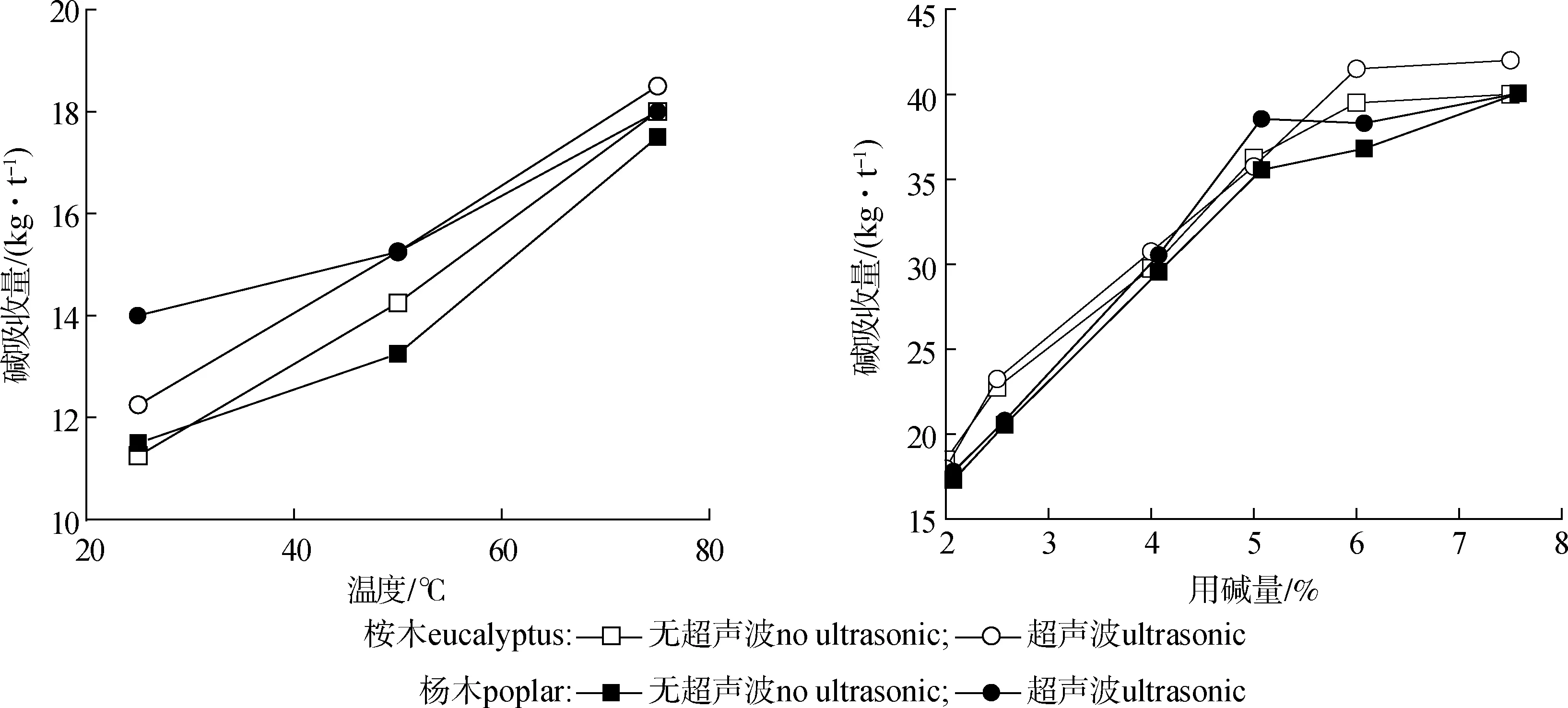

2.1.1浸渍温度 在氢氧化钠用量2%,浸渍时间30 min的条件下,探讨不同浸渍温度(25、50和75 ℃)对超声波辅助木片浸渍的影响(见图1)。由图1可知,2种木片的碱吸收量均随着温度的升高而增大。经超声波预处理的桉木和杨木75 ℃时的碱吸收量分别是18.5和18 kg/t,比25 ℃时分别提高了51.0%和28.6%。在低温下超声波辅助效果较明显。75 ℃时,超声波处理的桉木和杨木的碱吸收量较未处理的提高仅2.78%和2.86%。随着浸渍温度的升高,杨木和桉木木片的碱吸收量也在增加,但超声波辅助效果越来越小。25 ℃时,经超声波辅助处理的桉木,其碱吸收量较未处理的提高8.89%,杨木的碱吸收量则较未处理的提高21.74%。这是因为药液进入木片主要通过液体的渗透及扩散来实现。而液体的渗透是指液体在压力差的作用下进入木片孔隙的过程,所以本研究中的药液浸渍主要是依靠扩散完成的[3]。当温度升高时,其液体扩散速率加快,且液体密度一定时,液体温度越高,扩散速率越快。且有研究表明[12-13]:木材吸收液体,除了与其自身性质有关,与液体性质也有很大关系,尤其是黏度、极性和 Lewis酸碱性的影响。而温度与液体的黏度是有一定关系的,所以在此处理过程中可能是2种作用的协同效果。超声波辅助浸渍过程中,超声波在高温时所产生的作用不如温度较低时明显,其原因主要是当温度升高时,液体自身的扩散效果加大,有无超声波辅助,对木片的NaOH吸收量影响不大。

2.1.2用碱量 氢氧化钠用量的多少对纸浆强度性质、纤维束含量、纸浆光学性质及磨浆能耗产生影响。加入一定量的氢氧化钠,可增强半纤维素与木质素的水合作用,促进纤维润张,有利于磨浆的纤维分离及细纤维化,并可降低磨浆能耗[10]。研究表明:提高氢氧化钠用量可以降低磨浆能耗,但预处理中氢氧化钠用量超过一定范围后,其效果不再明显[14]。浸渍温度为75 ℃、浸渍时间为30 min的条件下,通过监测体系中的氢氧化钠的吸收量来体现出木片的浸渍吸收变化,探讨不同用碱量(2%、2.5%、4%、5%、6%和7.5%)对超声波辅助木片浸渍的影响(见图2)。

图1 木片在不同温度下的氢氧化钠吸收量

从图2中可以明显看出随着用碱量的增加,桉木与杨木原料对氢氧化钠的吸收量也在增大。对于桉木来说当用碱量为6%和7.5%时碱吸收量最大且超声波辅助效果最佳,其经超声波辅助浸渍后的氢氧化钠吸收量较未处理的均提高了5%,而在较低用碱量下,超声波对氢氧化钠的吸收量与未处理的几乎没有区别。对杨木而言当用碱量为5%时超声波辅助浸渍,效果最为明显,其碱吸收量较其未处理的提高了8.3%。与桉木不同,在用碱量较低时,超声波辅助浸渍杨木的效果较未处理也有提高,其主要原因是杨木与桉木的抽出物含量、密度及组分含量皆有不同。密度较高的木材相应的硬度亦较高,木质较致密,会导致药液难于浸透,而造成热能和化学药品消耗的增加,抽出物含量的增加也会导致化学药品的消耗[15]。综上所述,桉木的最佳用碱量为6%,而杨木的最佳用碱量为5%。

2.1.3浸渍时间 在浸渍温度为75 ℃,用碱量4%、5%、6%和7.5%条件下,通过监测体系中的残余氢氧化钠来体现出木片的浸渍吸收变化,探讨浸渍时间(1、5、10、15、20、25和30 min)对不同用碱量下超声波辅助木片浸渍的影响,如图3所示。

a. 桉木eucalyptus; b. 杨木poplar

由2.1.2节可知,对桉木来说用碱量为6%时碱吸收量最好且超声波效果最佳,对杨木来说用碱量为5%时超声波效果最为明显,所以桉木原料选择了在用碱量5%、6%和7.5%下观察随着浸渍时间的变化,其碱吸收量的改变。而杨木则选择了用碱量为4%、5%和6%时进行观察。从图中可以发现,在浸渍0~5 min 时,2种原料对于氢氧化钠吸收速率是最快的,但随着时间的增加,其吸收速率逐渐趋向平缓,且在20到30 min之间变化不大。超声波处理与未处理的相比其速率有所提高,碱吸收量增大。浸渍前期其体系中的碱质量分数较高,其质量分数差较大,吸收速率较快,吸收量较大;而后随着碱溶液进入物料,木片中的和溶液中的碱质量分数逐渐达到平衡,致使吸收速率逐渐趋向平缓。因此,最佳浸渍条件为:绝干木片40 g,超声波功率585 W,超声波频率为22.5 kHz,固液比1∶9(g∶mL),浸渍温度为75 ℃,桉木与杨木用碱量分别为6%和5%,浸渍时间30 min。在最佳条件下,经超声波处理后的桉木碱吸附量达到了41.5 kg/t,较未处理的提高了5.06%;杨木碱吸附量达到了38.75 kg/t,较未处理的提高了6.15%。

2.2 最佳条件浸渍后磨浆漂白的分析

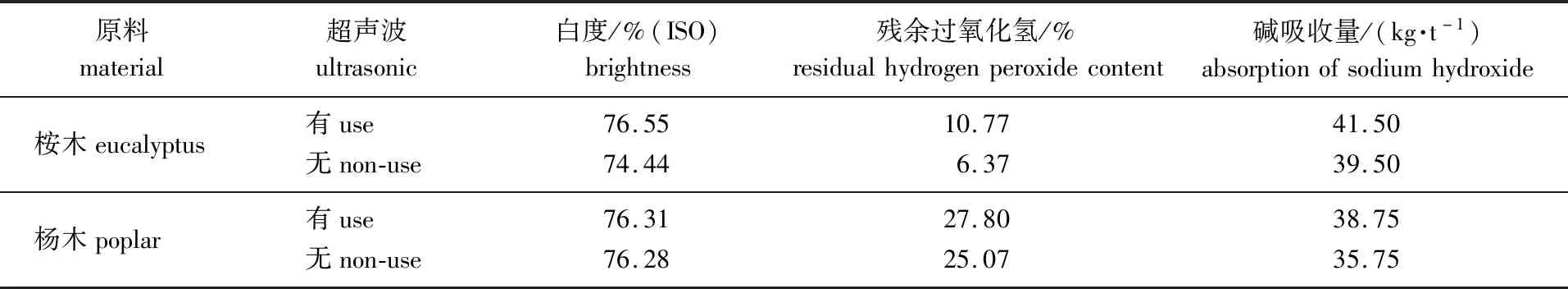

表1是杨木及桉木经最佳浸渍条件处理然后磨浆,漂后纸浆的白度及残余过氧化氢含量的具体情况。

表1 最佳浸渍条件处理后磨浆漂白的分析

由表1可知,桉木经超声波处理后的漂后浆的白度与残余过氧化氢质量分数均有上升,白度提高2.83%(ISO),残余过氧化氢质量分数提高了4.4个百分点;而经超声波辅助浸渍处理后的杨木原料漂后浆白度基本没有变化,但其残余过氧化氢质量分数有所上升,其质量分数提高了2.73个百分点。在此研究中,桉木总用碱量为7%,杨木总用碱量为6%。在本实验条件下,超声波对木片浸渍与后续漂白都有明显的作用,经超声波辅助浸渍的木片其碱吸收量有所增加,且白度与残余过氧化氢含量均有上升。由此可以看出,超声波处理对于减少化学药品的消耗与白度的提高有效果。因此,超声波处理可以提高木片对氢氧化钠的吸收速率及吸收量,经超声波处理后的原料体系中的氢氧化钠含量增大,使原料中的一些杂质进行反应,碎片化与之带出,进而降低了后续漂白中化学药品的消耗。由已往研究[10-11]可知,采用氢氧化钠溶液浸渍木片,不仅能溶出原料中能被冷热水溶出的物质,还能溶解一部分木质素、聚戊糖、聚己糖、树脂酸及糖醛酸等,而且木质素的弱酸性基团与碱作用形成离子,也增大了其吸水能力,使药液更加容易渗透;同时氢氧化钠质量分数的增加可以增强对纤维的润胀,有利于磨浆过程中纤维分离及细纤维化,可使纤维内表面积增大,进而提高纤维对试剂的可及度及化学反应活性,提高其漂白效果。而本研究结果显示,木片经超声波辅助浸渍后经CTMP处理,杨木的白度基本不变,桉木的白度有一定提高,2种木片的碱吸收量均有所提高。

3 结 论

3.1以桉木和杨木为原料,采用化学热磨机械浆(CTMP)工艺,考察了超声波辅助木片常压浸渍对提高木材碱吸收量的影响,并进一步分析了对后续磨浆漂白效果的影响。实验表明:40 g木材在超声波功率585 W,时间30 min,固液比1∶9(g∶mL),温度75 ℃,用碱量6%处理后的桉木,其碱吸收量为41.5 kg/t,较未处理的提高了5.06%;在超声波功率585 W,时间30 min,固液比1∶9(g∶mL),温度75 ℃,用碱量5%处理后的杨木原料,其碱吸收量为38.75 kg/t,较未处理的提高了6.15%。

3.2超声波辅助木片常压浸渍对于提高木材的碱吸收量及浸渍效率有明显效果,氢氧化钠用量的多少对浸渍效果有明显的影响,研究发现:桉木原料用碱量越高时,其超声波辅助处理效果越好;而杨木原料,则是用碱量为5%时,超声波辅助处理效果最佳。

3.3在最佳浸渍条件下,超声波处理后的桉木原料白度提高2.83%(ISO),残余过氧化氢质量分数提高了 4.4 个百分点;而杨木原料其漂后浆白度基本没有变化,但其残余过氧化氢质量分数有所上升,其质量分数提高了2.73个百分点。