基于侧气帘子系统试验问题整改的侧气帘开发研究

2019-09-27李央

李央

猎豹汽车研究院 北京 101300

为了减轻侧面碰撞中头部的伤害,给汽车加装侧气帘是一个行之有效的方法。把侧气帘装在车身侧围靠近顶盖的位置,用软内饰覆盖,保证了车内饰美观的前提下又可以在需要气帘展开的时候瞬间展开。这种方式也是目前的主流方案[1]。

本文根据做侧气帘开发试验时经常出现的问题展开分析,并还原到侧气帘设计与布置时需要考虑的因素和规避方案。

1 侧气帘的结构

侧气帘在未展开前一般折叠/卷成条状,便于安装和运输。主要结构如图1。

图1 侧气帘结构示意图

主要由气袋总成、气体发生器及支架、固定片、拉带、拉带固定片等组成,视布置情况还会有导向支架和导向布等附加部件。当侧气帘接收到点火电流后于30ms之内完全展开,在乘客和车窗内侧铺满一个充满气体的气袋,保护乘员头部。

2 侧气帘的要求

侧气帘与周围的车身钣金和内饰件(如顶棚、立柱饰板、门洞密封条、遮阳板及挂钩、顶棚拉手及眼镜盒)共同构成了侧气帘子系统。C-NCAP中要求侧气帘展开时没有硬质飞溅物,且软质飞溅物的单个重量小于1g,总重量小于5g。要求中硬质飞溅物主要来源于立柱饰板,遮阳板,顶棚拉手,侧顶灯等,软质飞溅物主要来源于气帘包裹布、顶棚等。这就要求整个气帘展开过程:

①立柱饰板不能脱落,且不能碎裂有飞溅物;

②顶棚拉手不能脱落和飞溅;

③阅读灯不能脱落;

④遮阳板化妆镜部分不能碎裂和脱落。

3 侧气帘的验证

侧气帘展开验证主要有两种途径,分别是侧气帘在系统中的静态展开试验(以下简称子系统试验)和整车碰撞试验。但整车碰撞试验成本过高、试验准备周期长、不能模拟极限温度(-35℃,+85℃)的工况,而子系统试验却可以很好的解决这些问题,故子系统试验的方法已经成为了侧气帘展开的重要验证手段。

在一款国产SUV车型开发过程中,为了考察子系统的性能,并尽最大可能暴露问题,在第三方试验室进行了子系统试验,常温(+23℃)、低温(-35℃)、高温(+85℃)各3次试验。以下对试验中遮阳板、顶棚拉手、A柱饰板的失效情况和改进措施以及最终验证结果进行分析和研究[2]。

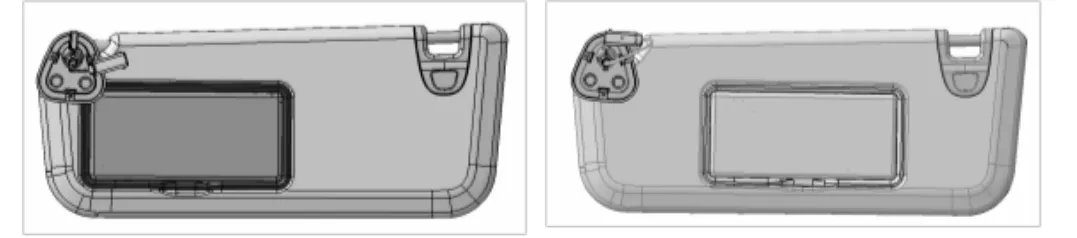

3.1 遮阳板失效问题的整改研究

在高温、低温、常温试验中均出现了左侧遮阳板化妆镜碎裂问题(如图2),虽然有化妆镜盖挡着碎玻璃没有飞溅,但还是存在极大的风险。

图2 遮阳板化妆镜碎裂

从试验录像分析,左侧前部顶棚变形严重,导致遮阳板也出现变形,变形面积接近整个遮阳板面积的1/3,故会使玻璃碎裂(如图3)。

图3 左右侧前部遮阳板对比

对比右侧相同部位遮阳板变形量,发现右边几乎无此变形,经分析,左侧取消了顶棚拉手,前端顶棚无可约束的结构,导致变形量过大直接影响遮阳板。出于成本考虑不能增加顶棚拉手,但是可以将化妆镜位置移到遮阳板中间偏远离车门侧,经过各种温度试验验证再无发生化妆镜碎裂问题。更改前后遮阳板如图4。

图4 更改前后化妆镜位置

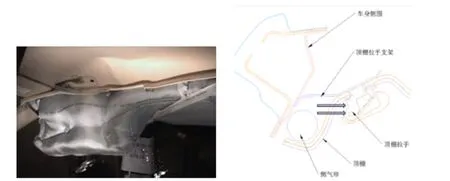

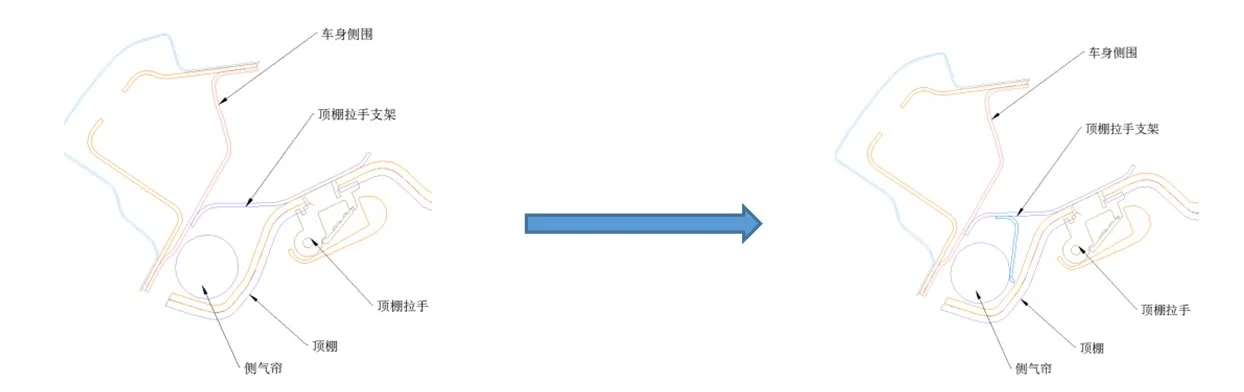

3.2 顶棚拉手脱落问题的整改研究

在高温、低温时均出现了右侧前拉手脱落的问题,如图5。

图5 顶棚拉手脱落

根据录像和设计断面(如图5右)分析,气帘膨胀直接冲击顶棚拉手,导致顶棚拉手脱落导致拉手脱落的内因可以概括为拉手强度不足,但是拉手为平台选型件,其他车型未发生此问题,那么还是自身设计问题导致拉手所受外力过大。按照此思路对拉手加以保护——在拉手支架上增加一个导向支架,改变气帘展开的方向,使气帘展开方向向下以避免此问题发生,经过子系统试验验证增加导向支架后该问题解决。增加导向支架前后的断面图如图6。

图6 更改前后拉手处断面

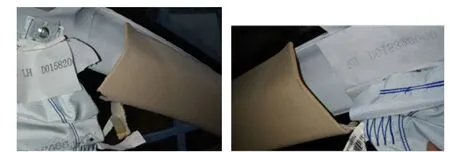

3.3 A柱饰板碎裂问题整改研究

在低温(-35℃)试验时,A柱饰板顶部碎裂,如图7。

图7

在侧气帘展开时,为保证气袋的保护区域需要设置拉带,拉带一头缝制在气袋边缘,另一头用螺栓或其他方式固定在A柱钣金上,拉带位于A柱钣金和A柱饰板中间,气帘展开时拉带从门洞密封条和A柱饰板中间拉出。从录像上分析是拉带不能顺利脱出导致A柱被拉带破坏。另一个原因就是A柱饰板材料韧性较差。出于成本考虑不进行A柱饰板材料的更改,而是更改A柱导向结构去验证。如图8所示,更改前的A柱导向筋几乎起不到导向作用,更改后的导向结构则很好的起到了导向作用,拉带顺利从A柱中脱出,成功解决了A柱碎裂的问题。

图8 A柱导向筋更改前后

4 结语

通过某国产SUV子系统试验中发生问题的零部件研究整改,使得侧气帘子系统在-35℃至+85℃的温度范围内侧气帘工作时均满足C-NCAP的要求。同时在整改过程中得到了一些该系统的设计心得[3]。

第一,问题发生可能存在内因和外因两种原因,如果内因不便于解决,那么解决外因也是可以解决问题的。如拉手支架上增加导向结构就成功的解决了拉手强度不足脱落的问题。今后设计该处的设计断面就同图6,并且可以依据空间继续优化。

第二,不能局限于行业内设计指南所述。本文中A柱饰板导向筋方案供应商推荐方案,已经在诸多车型成功运用,但是在该项目却不能成功。这时工程师就不能仅局限于前辈的设计指南了。本案例将导向筋加高到了极限,从试验录像来看,拉带顺利脱出。

第三,控制成本是大势所趋,今后的A级车将很少见到司机侧拉手。因此侧气帘展开时左侧遮阳板会变形的问题会经常发生。出于安全和成本的考虑,可以取消化妆镜;如果非要有化妆镜,一定要布置在远离车门的一侧。

侧气帘子系统设计工作相当繁琐、复杂。在前期方案阶段一定不能固守已经过时的设计方案,要与时俱进,并充分的对标才能设计出后期问题少的方案。