推球清管技术在系统管廊管线施工中的应用

2019-09-27高琳

高琳

山东齐鲁石化建设有限公司 山东淄博 255400

1 技术概述

(1)在工艺管廊管线试压时上水以水推球的方式,可将管内空气及杂物排出,实现快速上水,不用在中途高点加排气阀,排水时以压缩空气为动力推动清管球将水及残留杂物推出,不用在中途低点加放空阀。上水、试压、排水的时间缩短,提高了工效[1]。

(2)对输送航煤等产品质量要求高的管道使用干燥球对管内壁进行干燥,使用除垢球对管内壁进行除锈,提高了管道内壁清洁度,输送成品时终端过滤器未发现杂物,油品质量检验合格。避免了以往反复用油品清洗管线造成的浪费。

2 施工方法及操作要点

2.1 方案的确定

据管廊结构、管道走向和施工现场具体情况确定如下方案:

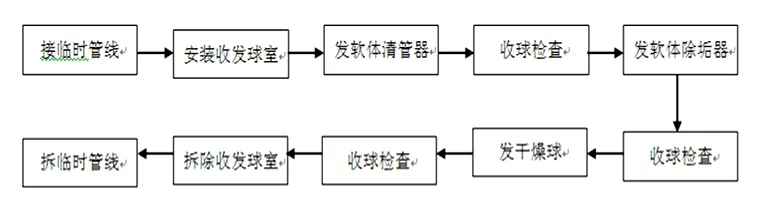

2.1.1 通球清管流程图

2.1.2 收、发球室区域设置及通球顺序设计

据管线首端和末端的位置及集中程度,将16条管线设置四个发球区和五个收球区。根据每条线管线的收发球位置设计通球顺序,分七次完成。

2.1.3 清管步骤及工作要点

(1)在清管器上安装电子信号发射机,检查电池情况。

(2)检查、校验发射机与接收机的信号接收情况。

(3)在发球室及送风管上各安装一块压力表,送风管上的压力表应位于地面或平台利于观察的安全位置,精度1.6级、量程1.0MPa。

(4)送风管由一只DN50的闸阀和球阀组成,便于紧急情况下快速切断气源。

(5)打开发球室法兰盖,送入清管器,将清管器前端与管口塞紧,关闭法兰盖,上紧螺栓。

(6)发球区设指挥1人、操作阀门1人、监护1人、管工6人,与收球端指挥员联系,具备发球条件,打开送气阀门送气,清管器启动压力保持在 0.2-0.5MPa,运行压力保持在 0.1-0.4MPa,清管器运行速度约在100米/每分钟。

(7)由专人携带接收机监测清管器运行位置,沿途巡线、监护3人。

(8)收球区设指挥1人、监护1人、警戒3人、管工12人,做好现场的隔离警戒工作,与发球端指挥员保持联系。放空阀保持开启状态,观察放空阀出风状态。

(9)清管器清出的杂物分类放置,污水收集后集中处理。

(10)清管器进入收球筒,观察压力表指示为零,放空阀没有出风,打开法兰盖取出清管器。

2.1.4 卡球的判断和处理

当发球端压力表数值不断升高时,清管器可能受到梗阻,压力达到0.9 MPa时,如清管器未恢复运行(压力表数值下降),则关闭送气阀,打开放空阀泄压,然后再送气,重复发球程序,压力达到0.9 MPa时,如清管器未恢复运行(压力表数值下降),则关闭送气阀,打开放空阀泄压。用接收机找到清管器位置,割管取球[2]。

2.1.5 串气的判断和处理

发球后,发球端压力下降,始终无法上升,则可能发生串气。应关闭送气阀,泄压,判断该管线没有其它旁路漏气后,再发一个球,将该球顶出。

2.2 所采取的主要措施

(1)采用压缩空气为动力,依托生产装置或管廊上的工业风,条件不具备时采用大功率空压机。制作安装带有测压、调压、紧急切断和放空部件的给气装置。

(2)为防止推球过程中管线产生跳动,需检查管道的固定管托(支架)、限位管托(支架)是否牢固可靠,必要时进行加固处理,在大的转弯点安装临时加固装置和监测平台。

(3)据管线首端和末端的环境空间状况设计安装合适的清管器发射装置和回收装置,根据现场排污井的位置安装排污管线(为便于管线布置及拆安采用钢丝骨架塑料软管)与回收装置连接。

(4)上水及排水采用软体清管球,上水时水推着清管球走,清管球推着管内空气走,确保快速将管内灌满水,同时将管内杂物推出,排水时,压缩空气推着清管球走,清管球推着水走,快速将管内水推出,同时起到了清理作用。发射干燥球对管内壁进行干燥处理,然后采用除垢球清除管内壁附着的锈蚀、坚固附着物等,最后用干燥球再次清理,直到达到业主使用标准。干燥球、除垢球均从首端发射装置发出,在末端回收[3]。

(5)根据管线口径、长度、弯头数量及位差测算给气、给水总量、给气压力,确定过程监测点。

(6)采用特殊结构的清管球完成特殊任务,如除锈球进行内壁除锈。

3 结语

推球清管技术在石化管廊系统输油管道施工中进行了试应用,实现了试压过程的快速上水、排水,施工工效提高2.3倍。施工周期缩短20天,采用此技术进行管线内部清洗、干燥,保证了产品在输送过程中不被污染,避免以往用航煤反复清洗管道造成的浪费,在保证产品质量的前提下清洗成本降低约30%。