跨铁路钢主梁顶推施工技术及全过程受力分析

2019-09-26韩玉霞

韩玉霞

(山西省公路局 长治分局,山西 长治 046000)

1 工程概况

主桥采用独塔双索面叠合梁斜拉桥,跨度布置为2×140 m=280 m,下部结构2号墩为独塔,主塔采用花瓶形桥塔,钢筋混凝土结构,塔高106 m,整个高度方向设上、中、下3道横梁。塔柱均为矩形空心截面,其顺桥向尺寸为5.5~6.5 m,上塔柱和中塔柱横桥向尺寸均为3.2 m,下塔柱横桥向尺寸为3.2~5.0 m。

主梁全长为279.4 m,梁高2.6 m,断面采用钢边主梁结合桥面板的整体断面,横向共两处边主梁,两主梁横向中距28 m,主梁标准节段长12 m。横梁标准间距为4 m,单个横梁横向3个节段进行拼装。桥面板为27 cm等厚度部分预制桥面板,端部桥面板厚度为50 cm,横向分两块,纵向按横梁间距划分,预制板之间通过桥面现浇湿接缝连接。斜拉索采用双索面扇形布置,下端通过锚拉板锚固于主梁顶面。

小里程侧主梁上跨4条既有线路,施工采用顶推方式[1]进行,该侧拼装115.2 m钢梁,顶推过铁路既有线,为了减小对铁路的干扰,剩余29 m采用吊车支架拼装。

图1 桥型布置图(单位:cm)

图2 横断面布置图

2 总体施工方案

小里程侧上跨既有线路部分采取先在引桥处搭设支架拼装[2],再以顶推方式将钢梁架设到位;大里程侧上跨洪沟部分,采取搭设支架,直接在设计位置拼装钢梁。钢梁跨越铁路,施工期间需要封道,考虑到顶推施工对铁路的影响,须尽量减小跨铁路顶推的时间,因此考虑占用引桥部分作为拼装导梁区域,增加一次性拼装顶推的梁段数量。拼装支架按照钢边主梁节点间距布设,同时在N01墩与1号墩中间位置设导梁拼装支架[3],顶推过程中承受钢梁重力。小里程顶推施工区域临时墩共5个(P1~P5),其中在第一跨铁路间共3个(P3~P5);临时支墩及过洪沟部分拼装支架基础采用钻孔桩基础,其余拼装支架基础采用扩大基础。

图3 顶推场地布置图

该项目顶推施工工艺采用多点连续顶推法[4](简称拖拉法),拖拉法通过张拉千斤顶牵拉钢绞线,拖动梁段在临时支墩顶设置的滑道上滑移,牵引梁体安装就位。顶推施工需要设置滑道系统(四氟滑板、钢垫梁等)、牵引系统(穿心式连续液压千斤顶、顶推反力架、牵引索、拉锚器等)和竖向调节系统(竖向千斤顶、钢垫块)等。在搭设好的拼装平台上拼装导梁及钢梁分段,在第1个分段上设置后锚点,在开发区侧原位拼装好的钢梁第一个梁段上设置反力架,安装拖拉设备并完成调试,进行顶推。

图4 顶推场地布置图

3 顶推施工流程

主梁顶推方向为小里程向大里程顶推,主要顶推步骤如下:

a)第一步 首先施工小里程方向1号边墩及引桥下部结构施工。

b)第二步 在1号边墩及引桥范围内搭设拼装支架及顶推支架。钢梁每个节段分5个单元进行组拼,即2个纵梁节段和3根横梁。横梁提前在存放区拼装成整根。拖车运至现场。由吊车起吊拼装。各单元之间采用高强螺栓连接。

c)第三步 在1号边墩及引桥N01~N03墩范围拼装钢梁节段及导梁,分3次拼装顶推,先拼装钢梁48 m+导梁32 m。

d)第四步 第一次钢梁拼装完成后,在6个支墩上设置24台200 t竖向千斤顶将钢梁及导梁顶起,安装滑道,落梁将钢梁及导梁落在滑道上。

e)第五步 将该部分钢梁向大里程方向顶推36 m,使导梁前端落在P3临时支墩上,需要4~5个小时跨越既有线。

f)第六步 第一次钢梁顶推到位后,进行第二次钢梁拼装。该次拼装36 m,向大里程顶推36 m,导梁前端落在P4临时支墩上。

g)第七步 第二次钢梁顶推到位后,进行第三次钢梁拼装。该次拼装31.2 m。并对钢梁进行调整,作好各种准备工作,连续顶推到达P5临时墩。对钢梁进行调整后,继续向前顶推29 m达至钢梁最前端到达P5临时墩,拆除导梁,后再顶推至设计位置。

h)第八步 剩余29 m3节钢梁,采取支架上拼装钢梁。与两侧钢梁合拢,拆除滑道、落梁,调整至设计 位置。

图5 顶推场地布置图

4 受力分析

4.1 钢导梁受力分析

导梁由两片等高度工字形实腹板钢板主梁组成,横向中心距28.8 m,导梁纵向长32.0 m,高度与钢梁两侧腹板对应一致。导梁根部高度为2.1 m,前端4 m底板逐渐抬高1 000 mm,便于导梁上墩。工字形钢板主梁顶、底板厚度30 mm,翼板宽度600 mm,腹板厚度20 mm,设置有12 mm厚的横向加劲肋和12 mm厚的纵向加劲肋。两片主梁之间设有圆管组成的横向联系和上、下平面联系,将整个导梁形成整体,其中弦杆采用H250×125×6×9,斜撑采用P114×4。导梁重量后端约12 kN/m,前端重量约10 kN/m。

图6 临时支架分析模型

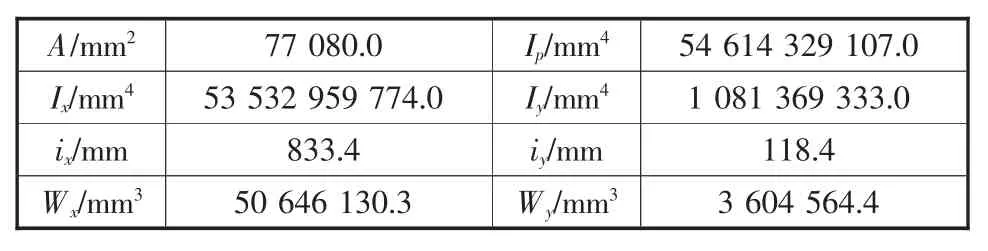

表1 钢导梁主要计算参数表

考虑第P4、P5临时墩之间跨度最大,导梁到达第P4临时墩时继续前移至导梁尾部到达第P5临时墩,导梁会出现最大受力[5]。采取将导梁前端到达第P5临时墩后,每移动2 m间隔进行全过程分析[6](纵向移动16次32 m,导梁尾部达到第P5临时墩进行计算)。导梁弯矩图、导梁剪力图如图7。

图7 钢导梁顶推全过程受力分析

由导梁弯矩图中可知,当导梁尾部接近P5临时墩时受力最大,根部最大弯矩为9 562.5 kN·m,根部最大剪力为1 098.9 kN,导梁应力验算:

σmax=Mmax/(γx×Wx)=9562500000/(1.05×50646130.3) =179.8 MPa <1.25[σw]=1.25 ×200=250 MPa,

τ=Vmax×Sx/(Ix×Tw)=1098900 ×2930290/(53532959774.0 ×20)=30 MPa<1.25[τ]=1.25 ×125=156 MPa。

即导梁的最不利受力满足要求。

4.2 钢主梁顶推最不利受力分析

钢梁总重量为2 661 t,每延米重2 661/279.4=9.524 t,考虑高强螺栓及部分临时荷载,顶推重量按10 t/m进行计算,每片主梁承受自重约10 000/2×10/1000=50 kN。

拼装墩间距与纵梁节点间距相对应,为4×12 m,铁路间临时支墩布置间距为(35+29.69+41.36+33.96)m,拼装临时墩设在N01与N02墩处。顶推过程中临时墩对各阶段中受力较为不利的工况进行建模计算。

考虑第P4、P5临时墩之间跨度最大,导梁到达第P4临时墩时继续前移至导梁尾部到达第P5临时墩,导梁会出现最大受力,钢梁也处于不利[7]。采取将导梁前端到达第P5临时墩后,每移动2 m建立模型计算(纵向移动16次32 m,导梁尾部达到第P5临时墩进行分别计算)。

钢梁从导梁至第P5临时墩在前移过程中弯矩图、剪力图如图8。

图8 钢主梁顶推全过程受力分析

经过全过程模拟、分析、计算,拼装115.2 m钢梁+32 m导梁,顶推至钢梁尾端脱离P2临时墩时(最大悬臂状态),钢梁所受弯矩最大Mmax=21257.6 kN·m,钢梁应力验算:

σmax=Mmax/ (γx×Wx)=21257600000/ (1.05 ×108051479.0)=187.4 MPa<[σw]=200 MPa,

同理,处于上述状态时剪力最大,Vmax=1490.4kN。

τ=Vmax×Sx/(Ix×Tw)=14904000×75493741.5247/(143419233733.625×28)=28 MPa<120 MPa。

即钢梁的最不利受力满足要求。

5 结语

本文以某单塔双索面斜拉桥为例,对顶推临时支墩布置及顶推施工方法进行了介绍,同时对顶推施工的详细施工流程进行说明,并借助空间有限元模型建立导梁及钢主梁分析模型,对顶推全过程结构的最不利受力进行了分析,通过分析确定了顶推全过程钢导梁及主梁的最不利施工阶段,有效指导现场顶推施工,同时也验证了临时支墩布置的合理性及顶推方案的可行性,可供类似工程借鉴。