陶粒沥青混合料的试验及应用研究

2019-09-26李波

李 波

(山西交投高速公路有限公司,山西 太原 030006)

0 引言

作为目前国内广泛采用的路面结构形式,沥青路面以其较好的使用性能、施工周期短及养护成本低等优点越来越受到道路建设者的青睐。但沥青路面也存在一定缺陷,如吸光能力强,在强光照及车载作用下容易出现车辙等病害。另一方面,在我国,陶瓷作为我们日常生活中的必备用品被大量生产运用,每年都会有大量的废旧陶瓷产生,而对于它们的处理多是直接丢弃或掩埋,造成了严重的环境污染与资源浪费[1-2]。

已有研究表明:一方面,破碎后的陶瓷骨料导热系数低,掺入沥青混合料中可有效提高其热阻性能,降低路面结构温度[3-4];另一方面,作为粗集料替代15%的碎石集料后各项力学性能与马歇尔指标与普通沥青混合料无差异并且展现出了更好的抗车辙性能[5-7]。已有研究为废旧陶瓷的处理提供了新的思路,但目前研究成果较少,对于陶瓷沥青混合料的综合路用性能及实际应用效果缺乏系统的研究与实例佐证。

本文选用SAC-10级配类型,在沥青混合料中掺入一定量的陶粒,对其性能进行了试验检测,并通过试验路段验证了其实际应用效果。

1 室内试验

1.1 试验材料

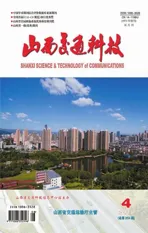

a)陶粒 试验用陶粒的相关技术指标检测结果如表1所示。陶粒的粒径主要为4.75~13.2 mm。

表1 页岩陶粒技术指标

b)沥青 选用SBS改性沥青,参照相关规范标准[8]对其主要性能指标进行检测如表2所示。

表2 SBS改性沥青性能检测结果

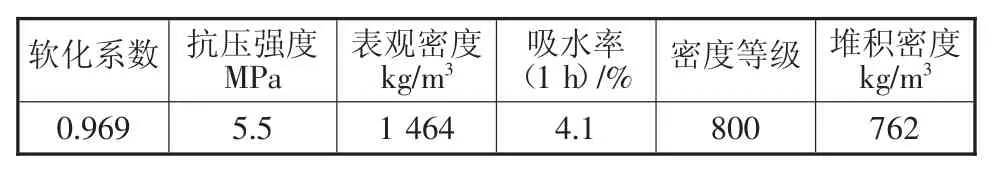

c)集料 试验用碎石集料及矿粉分别选用玄武岩碎石及石灰岩矿粉,相关性能检测结果如表3所示。

表3 集料物理力学性能检测结果

1.2 配合比设计

1.2.1 矿料级配

选用SAC-10矿料级配,其级配中值参照相关文献[7],参照级配中值进行合成级配的设计如表4所示。

表4 矿料合成级配设计(SAC-10)

1.2.2 最佳油石比

马歇尔试验用陶粒对粒径为4.75~9.5 mm的碎石进行等体积取代,陶粒的掺量取0~80%,最佳油石比如表5所示。

表5 不同陶粒掺量下混合料的马歇尔试验结果

由表5可知,陶粒掺量的增加使得油石比出现增长,密度降低,而对于沥青饱和度的影响并无规律。同时,混合料的稳定度在陶粒掺量增加的情况下呈现减小趋势,且当陶粒掺量大于40%后,稳定度的降低幅度明显增大,这是因为陶粒的强度较低,抗磨抗碎能力较差,过多地掺入陶粒将会对混合料的综合性能造成较大影响。

1.3 试验方案

参照相应规范标准[8],制备不同陶粒掺量下的混合料试件,对0%~80%陶粒掺量下的SBS改性沥青混合料分别进行车辙试验、小梁弯曲试验、浸水马歇尔及冻融劈裂试验以对陶粒沥青混合料的综合路用性能进行检测与分析。

2 室内试验结果分析

2.1 陶粒掺量对高温稳定性的影响

车辙病害将会对沥青路面造成严重的损害,采用车辙试验对陶粒混合料试件的高稳定性能进行检测。不同陶粒掺量下的混合料试件每组制备3个试件,试验温度为60℃,测定不同试件的动稳定度并取平均值,试验结果如表6所示。

表6 陶粒沥青混合料的车辙试验结果

由表6可知,掺陶粒沥青混合料随陶粒掺量增加,动稳定度逐渐降低,永久变形增加。其中,陶粒分别掺20%、40%、60%及80%的情况下,动稳定度分别降低了10.5%、39.4%、70%及84.1%。当陶粒掺量为60%时,试件的动稳定度为2 933次/mm,已不满足规范要求大于等于3 000次/mm的要求。因此,就高温稳定性而言,陶粒沥青混合料中陶粒的掺量不宜大于40%。

分析出现上述情况的原因可知:相比于碎石集料,陶粒容易压碎,试件受压成型过程中出现破碎面,从而造成无沥青黏结的薄弱面,影响试件的整体稳定性,并且陶粒掺量越多,出现的薄弱面越多,从而造成试件高温稳定性降低。

2.2 陶粒掺量对低温抗裂性的影响

低温开裂将会造成沥青路面出现严重病害,制备不同陶粒掺量下的小梁试件,每组4个,试验温度为-10℃,试验结果取4个试件的平均值如表7所示。

表7 陶粒沥青混合料的小梁弯曲试验结果

由表7可知,在陶粒掺量不断增加情况下,破坏应变呈先增大后减少趋势,但变化幅度不大。其中,相比于0%陶粒掺量的沥青混合料,在陶粒掺量分别为20%、40%、60%情况下,陶粒混合料的破坏应变分别增加了7.97%、3.53%、1.24%。在陶粒掺量为80%时,破坏应变减少了9.03%。因此,试验结果表明陶粒的掺入对低温抗裂性能影响不大,当陶粒掺量低于60%时,低温抗裂性能有一定提升。

2.3 陶粒掺量对水稳定性能的影响

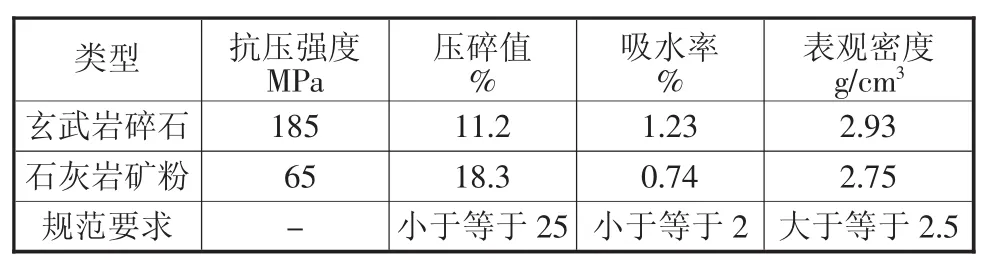

制备不同陶粒掺量下的马歇尔试件分别进行冻融劈裂及浸水马歇尔试验以对陶粒沥青混合料的水稳定性能进行检测,试验结果如表8所示。

表8 陶粒沥青混合料的冻融劈裂及马歇尔试验结果

由试验结果可知,陶粒混合料在陶粒掺量增加情况下,其冻融劈裂强度比与残留稳定度均出现了先增大后降低的情况,但变化不大。其中,相比于0%陶粒掺量的沥青混合料,在陶粒掺量为20%及40%时,陶粒混合料的残留稳定度分别提高了3.4%、1.1%。陶粒掺量为60%及80%时,残留稳定度分别降低了0.03%、6.01%;在陶粒掺量为20%及40%时,陶粒混合料的冻融劈裂强度比分别提高了3%、6.2%。陶粒掺量为60%及80%时,残留稳定度分别降低了4.8%、13.8%;综上分析可知,当陶粒的掺入量不大于40%时,陶粒沥青混合料的水稳定性能较好,当掺量大于40%后,水稳定性能出现了快速降低。因此,陶粒的掺入量不宜大于40%。

3 工程应用

3.1 工程概况

某新建双向四车道高速公路,采用多碎石沥青混凝土面层(SAC),该公路 K32+382—K32+882作为试验路段上面层采用陶粒沥青混合料,陶粒沥青混合料采用SAC-10级配类型,原材料的选择与检测、配合比设计均同室内试验,陶粒掺量取40%,施工现场混合料的油石比为5.4%。采用传统拌和楼设备集中对施工现场的混合料进行拌和,施工过程中严格遵循相关规范标准[9]严格控制施工质量与工艺。

3.2 性能检测

施工现场对拌和好的沥青混合料抽样制备试件进行性能检测,检测结果如表9所示。

表9 施工现场抽样检测结果

由表9可知,现场抽样检测所得结果均满足规范标准[9],且均优于室内试验所测值,具备良好的路用性能。

K32+382—K32+882试验路段施工完成后对其进行了相应的验收检测,检测结果如表10所示。

表10 试验路段验收检测结果

由表10可知,检测结果均很好地满足相应的规范标准[9],施工质量优异。

3.3 持续观测与评价

K32+382—K32+882试验路段施工完成通车4年内,对其进行了持续的观测,观测结果表明:相邻采用普通AC-13型沥青混合料作为上面层结构的路段出现了一定程度的裂缝与坑槽病害。K32+382—K32+882试验路段在采用陶粒沥青混合料作为上面层后,在通车4年内,未出现车辙、裂缝等路面病害,路面平整度较高,应用效果优异。

4 结论

a)陶粒沥青混合料在陶粒掺量增加情况下,动稳定度出现降低,永久变形增加。当陶粒掺量小于40%时,试件的高温稳定性满足规范要求。

b)陶粒沥青混合料在陶粒掺量增加情况下,其冻融劈裂强度比与残留稳定度均出现了先增大后降低的情况,但变化不大。当陶粒的掺入量不大于40%时,陶粒沥青混合料的水稳定性能较好,且满足规范要求。

c)陶粒的掺入对沥青混合料的低温抗裂性能影响不大,当陶粒掺量低于60%时,混合料的低温抗裂性能有一定提升。

d)工程应用实例表明:沥青路面在采用陶粒沥青混合料作为上面层后,在通车4年内,未出现车辙、裂缝等路面病害,路面平整度较高,应用效果优异。