基于沥青老化对橡胶沥青性能的影响分析

2019-09-26陈璨

陈 璨

(山西交通建设监理咨询集团有限公司,山西 太原 030012)

0 引言

环境污染和资源匮乏是新世纪人类社会亟待解决的两大问题,将废弃物进行资源化再利用是解决这两个问题最为有效的途径之一。汽车的废弃轮胎经加工破碎、研磨裂解后得到的具有一定强度和形状的胶粉颗粒,在合适的温度下,与基质沥青混合,可制备成橡胶沥青(Asphalt Rubber)。橡胶沥青用于道路工程领域可以有效地消耗掉大量废弃轮胎,减轻对环境的污染,同时也将废弃物转化为有效的资源[1-3]。

沥青路面暴露于自然环境中,受日光、温湿度、氧化等影响不断老化,其结果是沥青路面的耐久性降低,橡胶沥青也不能例外。谭忆秋等采用动态力学分析(DMA)方法模拟并评估了紫外老化对沥青流变性能的影响,并对浇筑式沥青混合料在过热老化后回收沥青的流变特性进行了研究[4]。I.M.Ibrahim等研究了γ辐射后橡胶粉对沥青短期耐老化性和流变性的影响[5]。梁明等发现微波辐射增加了橡胶沥青老化,导致疲劳开裂降低[6]。王强等人研究橡胶沥青暴露于室外的气候老化规律,结果表明,由于天气老化,改性沥青的化学结构和流变性能显著变化,不同的橡胶改性沥青表现出不同的老化行为[7]。肖飞鹏等对橡胶沥青长期热氧老化后的流变性能进行了研究,发现使用废橡胶可以有效地提高沥青的PG分级和抗老化性能,并通过凝胶色谱方法GPC很好地表征了碎屑橡胶沥青在老化过程中组成的变化[8]。

橡胶沥青老化的研究多集中在橡胶沥青整体性能方面,非常少涉及到基质沥青老化对橡胶沥青性能的影响。事实上,沥青的老化一般可以分为两个阶段,短期老化和长期老化。第一个阶段是沥青混合料生产过程中的老化,这一阶段又可以分为拌和前和拌和后两部分。前者包括以热态运输、储存、在储油罐内预热,配油釜内调配、升温及保存引起的沥青老化。后者包括热沥青和加热的矿料在搅拌机内拌和、运输、摊铺及碾压引起的沥青老化。第二阶段是指路面在使用过程中在阳光、空气、水分等因素长期作用下产生的老化。

橡胶沥青生产过程中,基质沥青被加热保温到一定温度,由于生产工序衔接、生产间隔及其他各种原因,沥青可能会持续保持高温数十小时,这一过程会对沥青产生老化。基质沥青和胶粉颗粒拌和过程中,基质沥青同样存在不同程度的老化,研究不同老化程度的基质沥青对橡胶沥青性能的影响,可以为橡胶沥青生产的控制提供参考,可有效指导橡胶改性沥青加工过程。

本文通过TFOT老化试验制备了不同老化程度的基质沥青,性能测试包括沥青针入度,软化点、延度、黏度、弹性恢复,研究分析了基质沥青的老化对橡胶沥青的影响。

1 材料和方法

1.1 试验材料

1.1.1 基质沥青

本试验选用SK 90号沥青,技术指标见表1,符合规范要求。

表1 基质沥青技术指标及测试结果

1.1.2 橡胶粉

本研究中所使用的橡胶粉外观呈现黑色,带有一种橡胶的气味,没有肉眼可见的杂质。胶粉粒径为40目。

图1 橡胶粉外观

1.2 试验方法

1.2.1 基质沥青老化试验

为了获得不同老化程度的基质沥青,采用旋转薄膜烘箱对基质沥青进行老化,老化温度163℃,老化时长分别为0 h、4 h、8 h和12 h。并按照规范要求测定老化后的基质沥青的各项性能指标。

1.2.2 橡胶沥青制备方法

橡胶沥青的制备采用普通搅拌的方式进行。主要步骤包括:a)在容器中称量500 g左右的基质沥青,加热至140℃;b)称取基质沥青质量20%的橡胶粉备用;c)将容器放在油浴里进行加热,并不断搅拌直至温度达到180℃;d)打开搅拌机并将转速调节到200 r/min,不断搅拌基质沥青,搅拌过程中缓慢加入橡胶粉,全部加入后搅拌10 min;e)提高搅拌机转速至500 r/min,保持温度搅拌90 min后制备试验完成。

1.2.3 橡胶沥青老化性能试验

该研究使用TFOT热氧老化时间分别为0 h、4 h、8 h和12 h的基质沥青与胶粉混合制备橡胶沥青。在180℃的条件下,以普通搅拌(500 r/min)的方式制备橡胶沥青,胶粉的溶胀时间为90 min。通过测试橡胶沥青的针入度、软化点、延度、弹性恢复和黏度指标,分析基质沥青老化程度对橡胶沥青宏观性能的影响规律。

2 试验结果与讨论

2.1 基质沥青老化试验结果

表2 不同老化时间下基质沥青三大指标

由表2中的测试结果可知,基质沥青经过TFOT老化后,随着老化时间的增加,基质沥青的老化程度逐渐加深,沥青中轻质组分不断减少,导致基质沥青针入度逐渐减小,软化点逐渐增大,延度逐渐降低。

2.2 基质沥青老化对橡胶沥青常规性能的影响

2.2.1 老化对橡胶沥青三大指标的影响

橡胶沥青的针入度、软化点、延度试验结果如表3所示。

表3 基质沥青老化对橡胶沥青三大指标的影响

由表3中试验结果可以看出,老化后的基质沥青制备的橡胶沥青较未老化的基质沥青制备的橡胶沥青的针入度和延度均降低,软化点升高,基质沥青老化程度越高,所制备橡胶沥青指标变化越明显。说明基质沥青老化程度越高,所制备的橡胶沥青黏稠度越大,塑性变差,高温稳定性增加。

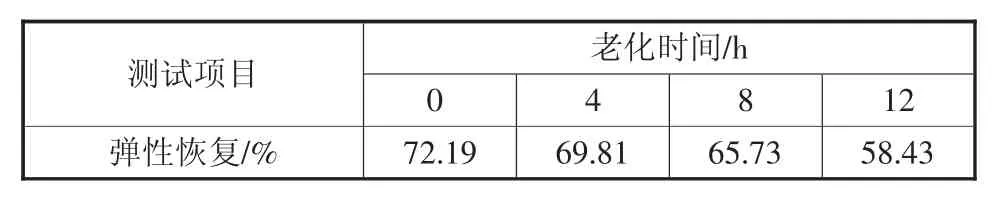

2.2.2 老化对橡胶沥青弹性恢复的影响

弹性恢复表示橡胶沥青变形之后的恢复能力,能够反映抗反射裂缝和抗疲劳等方面的能力。按照T 0662—2000方法,试验结果如表4所示。

表4 基质沥青老化时间对橡胶沥青弹性恢复的影响

由表4中试验结果可以看出,老化后的基质沥青制备的橡胶沥青的弹性恢复能力下降,老化时间越长,所制备橡胶沥青弹性恢复能力下降越明显。说明基质沥青老化程度越高,所制备的橡胶沥青抗反射裂缝和抗疲劳能力越差。

2.2.3 老化对橡胶沥青黏度的影响

黏度可以用来监测沥青自身流动性,评价施工和易性。根据技术指南[9],黏度测试温度选择180℃,并且以50%的扭矩所对应的黏度值作为橡胶沥青的标准黏度。本研究通过测定180℃下橡胶沥青试样在不同转速(50 rpm、100 rpm)下的黏度,同时采用插值法计算50%扭矩所对应的黏度作为橡胶沥青黏度的标准值。

不同热氧老化时间的基质沥青制备的橡胶沥青的黏度测试结果如表5所示。

表5 基质沥青老化时间对橡胶沥青黏度的影响

由表5中试验结果可以看出,老化后的基质沥青制备的橡胶沥青的黏度值是增加的,随着基质沥青老化时间增长,制备橡胶沥青黏度值越大。说明基质沥青的老化程度越高,所制备的橡胶沥青的黏度值越大。这主要是因为基质沥青老化后,内部轻质组分挥发,其制备的橡胶沥青内部轻质组分减少,橡胶沥青变得更加黏稠。

3 结论

研究了不同老化时间的基质沥青对橡胶沥青性能的影响。性能测试包括沥青针入度、软化点、延度、黏度、弹性恢复。结论如下:

a)基质沥青的老化会导致由其制备的橡胶沥青的针入度和延度降低、软化点升高、弹性恢复降低、黏度升高,导致橡胶沥青塑性变差,并且这种负面影响会随着基质沥青老化程度的增加而不断增加。

b)基质沥青热氧老化后会对橡胶沥青的性能产生负面影响。黏度升高会导致沥青路面施工和易性变差,抗反射裂缝和抗疲劳能力越差,从而整体路用性能降低。