粗集料棱角性数字图像分析技术研究进展调查评价

2019-09-26杨丽萍

杨丽萍

(山西省交通规划勘察设计院有限公司,山西 太原 030032)

0 引言

粗集料棱角性是对粗集料颗粒表面棱角凸出程度的一种表征,其对沥青混合料强度、高温稳定性具有重要意义,对沥青路面抗滑性能也起到重要作用[1-2]。目前各国测定粗集料棱角性的方法种类较多,ASTM D5821中粗集料棱角性以具有一至两个破碎面的颗粒含量来表征[3];ASTM D3398和AASHTO TP56中均采用粗集料的堆积空隙率作为评价棱角性的指标,以实现间接的度量[4-5]。但上述方法都未能建立粗集料棱角性与沥青混合料实际路用性能之间准确的对应关系。而我国规范中还缺乏相应试验方法和技术指标来表征粗集料棱角性[6]。

近年来数字图像分析技术被广泛应用于评价粗集料棱角性,国内外相关研究取得了突出进展。汪海年等采用自行开发的粗集料形态特征研究系统,提出颗粒周长法和分形几何法两类评价方法[7]。张生瑞等将CT技术与数字图像分析中的三维重建技术相结合,构建出粗集料的三维几何模型,并提出以球形度和粗糙度两个指标来评价单颗集料的棱角性[8]。美国PINE公司推出的集料图像测量系统(AIMS),应用二维偏角法由二维集料图像计算出粗集料棱角性,并对多颗粗集料棱角性取综合值,以反映宏观的粗集料整体棱角性[9-10]。

国内外相关研究虽进展较快,但仍处于理论及试验研究阶段,距离实际工程应用还存在较大差距;各类数字图像分析技术所应用的方法原理种类庞杂,测定效果参差不齐,且相互之间缺乏对比。因此,本文较为全面地梳理对比了相关研究成果,针对其图像获取、处理、识别方法及对粗集料棱角性的评价效果进行了总结对比,以期为相关研究发展和实际工程应用提供参考。

1 数字图像分析技术路线

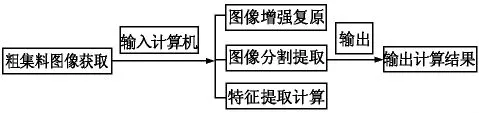

数字图像分析技术路线包括:粗集料原始图像获取、原始图像处理识别、粗集料棱角性评价。粗集料原始图像获取指采用摄像机、飞点扫描仪、数码相机等图像采集设备获取集料二维或三维图像,并进而输入到计算机中[11-12]。图像采集设备为保证图像质量,应满足空间分辨率、密度分辨率、成像稳定的要求,其对原始图像的质量起到了决定性作用。获取原始图像后,可对其进行预处理以对质量较差的原始图像进行增强、复原。随后,运用模式识别技术对图像中存在的物体进行图像分割、特征提取计算,进而得出期望的计算结果。数字图像分析技术路线如图1所示。

图1 粗集料棱角性数字图像分析技术路线

2 数字图像获取识别方法

2.1 图像采集设备

国内外相关研究多采用数码相机采集粗集料原始图像。在选用数码相机时,主要考虑分辨率、位深度两个指标。越高的分辨率可得出越清晰的图像轮廓,在应用图像分割算法分离对象和背景时就越精确。图像中单个像素可描述的彩色数据量称为位深度,单个像素所能描述的数据量随位深度的增大而增大,即图像具有更加清晰的细节,但也将造成图像文件变大而使后续的分析工作量增加。国内外研究学者多要求高分辨率,以获得清晰的图像轮廓;而对位深度仅要求数据量满足图像处理需求即可,以降低分析工作量从而提高图像处理效率,位深度的一般取值为24位[13-15]。

2.2 光照系统

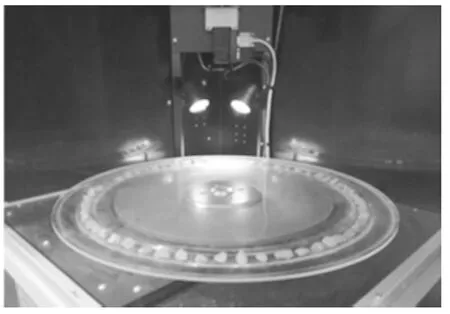

对粗集料图像进行采集时,如以自然光为环境光源,可能造成颗粒图像中灰度变化不均匀,无法在图像处理过程中实现颗粒轮廓与背景的精确划分,因此需采用光照系统以进一步提高颗粒轮廓和背景的对比度。国内外相关研究多采用“无影灯箱”或“逆光灯箱”,二者主要构造如图2、图3所示。二者主要区别在于光源的布置:“无影灯箱”光源自上而下,由于集料正上方需布置摄像机,光源仅能布置于摄像机侧面而不能与集料垂直,所以至少需要两个光源以达到消除阴影的效果[9];“逆光灯箱”四壁不透光,顶面为一透光玻璃板,在箱底有平行光源正对摄像方向逆向照射,以消除阴影[16]。美国PINE公司生产的系列集料图像测量系统(AIMS)均采用“无影灯箱”;由于逆光灯箱技术手段较为简单,目前国内外研究学者在自制光照系统时多采用逆光灯箱;但由于其光源正对摄像头照射,对成像效果会产生一定影响。

图2 AIMS无影灯箱(引用自文献[9])

图3 逆光灯箱(引用自文献[16])

2.3 图像处理软件

将采集到的图像输入计算机后,即可应用各类图像处理软件对图像进行识别并提取特征值数据。除AIMS等商业集料图像测量系统使用内置程序外,国内外学者在进行粗集料棱角性的研究时,多采用 Matlab、VC++、Image Pro Plus、Vision Assistant等软件对图像进行处理。其中Image Pro Plus的应用最为广泛,该软件具有功能丰富、操作简单的突出优势,可根据要求的棱角性评价方法计算特征值,进而输出棱角性评价结果。

3 粗集料棱角性评价方法

3.1 侵蚀膨胀法和傅利叶级数法

Masad等运用数字图像的侵蚀膨胀法,以表面参数SP值表征边界处的棱角特征损失,损失越严重则图像处理前后面积对应的SP值差异越大,即表示具有越强的棱角性,从而实现对棱角性的定量描述[17]。Wang等采用傅里叶级数法,将集料轮廓半径的函数按傅里叶级数展开,棱角显著性指标αr越大代表棱角性越强[18]。然而上述两种方法的计算过程都十分繁琐,在实际应用时对集料原始图像的质量要求较高,需采集的特征值数量较多而导致运算速度缓慢。且侵蚀膨胀法较为适用于评价细集料的棱角性,集料的棱角性受其粒径的影响较为明显,因此该方法评价粗集料棱角性的合理性还有待讨论。

3.2 等效球体法

张生瑞等将CT技术与数字图像分析中的三维重建技术相结合,构建出粗集料的三维几何模型,并提出等效球体法来评价粗集料的棱角性[8]。该方法包括球形度S、粗糙度R两个指标,分别按式(1)、式(2)计算:

式中:S1为等效球体表面积;S2为粗集料颗粒表面积;V1为等效球体体积;V2为粗集料颗粒体积。

在计算球形度S时,等效球体指与粗集料颗粒具有相同体积的球体。球形度S表征了粗集料颗粒接近标准球体的程度,标准球体的S值为1,粗集料的S值介于0.75~0.90之间。S值越大,则棱角性越差。在计算粗糙度R时,等效球体指与粗集料颗粒具有相同表面积的球体。粗糙度R可解释为粗集料颗粒相较于等效球体轮廓的不规则程度,标准球体的R值为1,粗集料的R值介于1.05~1.17之间。R值越小,则棱角性越差。

3.3 骨架端点法

耿超等利用线阵数字相机获取粗集料原始图像,并采用Vision Assistant软件对原始图像进行处理,提取出粗集料颗粒图像骨架[19]。图像骨架保留了粗集料颗粒的形状特征,反映出粗集料颗粒形状的全局信息。骨架端点越多,代表粗集料颗粒形状特征越丰富,即棱角性越好。通过与AIMS测试结果及与ASTM D3398中堆积空隙率测试结果对比可知,采用骨架端点法对粗集料棱角性进行评价的结果,与上述两种方法的评价结果具有较高相关性,这也验证了该方法具有实际应用的可能性。

3.4 凸包面积差法

赵振军、岳宝峰等采用计算几何学中凸包算法对粗集料原始图像进行处理,提取出粗集料颗粒的形状特征[9-10]。其提取过程与上文所述的骨架端点法类似,但考虑到过于微小的棱角对粗集料棱角性可能贡献较小,为提高图像处理效率,凸包面积差法对粗集料颗粒局部位置的微小凹陷进行了填充。粗集料棱角性量化指标CHA定义如式(3)所示。CHA值越大,即采用凸包面积差法对粗集料颗粒原始图像进行处理前后的面积差越大,代表粗集料颗粒具有越好的棱角性。

式中:A1为凸包处理前粗集料颗粒表面积;A2为凸包处理后粗集料颗粒表面积。

3.5 颗粒周长法和分形几何法

汪海年等运用自行研制的粗集料形态特征研究系统,提出了颗粒周长法和分形几何法[7]。颗粒周长法引入集料粗糙度R,利用粗集料颗粒图像的实测周长与外切多边形周长间的差异来表征粗集料颗粒的棱角性。集料粗糙度R定义如式(4):

式中:P为粗集料颗粒图像的实测周长;C为粗集料颗粒外切多边形的周长。颗粒的实测周长与外切多边形周长均可由图像处理软件自动计算获得。

分形几何法是利用分形几何学理论,对粗集料颗粒的分维特征进行研究,并定义分形维数D表征粗集料的棱角性。其定义如式(5):

式中:PE为封闭的分形曲线;C为欧式长度;δ为测量码尺;a0为无量纲常数,称为形状因子。对给定几何图像,D 和 a0为常数,只需对 log(PE/δ)、log(A0.5/δ)作线性回归即可求得D。

3.6 等效椭圆法

李嘉等从等效椭圆概念出发,基于粗集料颗粒的等效椭圆半径和轮廓周长各建立了2个量化指标,以表征粗集料棱角性[16]。等效椭圆与粗集料颗粒有着相同的面积,并保留了颗粒轮廓形状特征,使得轮廓形状对量化棱角性的影响最小化。且该方法考虑了单颗集料粒径越大,对集料整体宏观性质影响越大的情况。因此在计算粗集料棱角性时加入了面积权,最终计算结果为考虑面积权的粗集料棱角性加权平均值。

3.7 二维偏角法

二维偏角法是美国PINE公司生产的系列集料图像测量系统(AIMS)中内置的粗集料棱角性评价方法[8][20]。该方法是由高精度工业相机得到每颗集料的二维投影图像,从而获取集料颗粒投影边界上每个凸点处的方向与水平方向的夹角及图形边数n,再根据式(3)计算每颗集料的棱角性值I。将每颗集料棱角性值I经统计计算后给出该粒径范围的集料棱角性的代表值。棱角性代表值越大,表明集料的棱角性越好。

4 棱角性分析效果评价

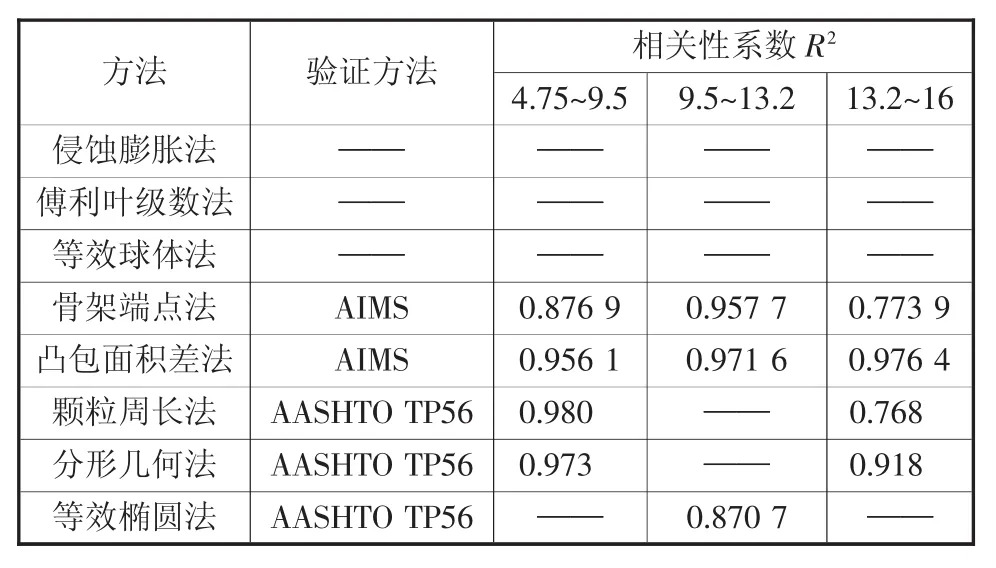

目前各国虽然未就如何对粗集料棱角性进行合理的评价达成共识,但集料图像测量系统(AIMS)等设备,及ASTM D3398、AASHTO TP56等相关标准已在世界范围内得到了广泛的应用,且取得了较为理想的效果。因此,将粗集料棱角性数字图像分析技术的评价结果与AIMS测试结果或与ASTM D3398、AASHTO TP56中的试验结果进行对比,可对粗集料棱角性数字图像分析技术的可行性做出评价。相关学者在进行研究时多进行了对比分析,结果如表1所示。

由表1可知,如仅考虑数字图像分析技术与验证方法的相关性,则凸包面积差法对粗集料棱角性的评价效果最好。在 4.75~9.5 mm、9.5~13.2 mm、13.2~16 mm三组粒径时,该方法与AIMS的测试结果相关性系数R2均在0.95以上,且R2随粒径的增大而增大。

表1 粗集料棱角性数字图像分析技术与验证试验相关性

骨架端点法虽然与凸包面积差法在粗集料图像处理方法上相类似,但是该方法仅是对集料图像骨架数量进行统计,而生成集料图像骨架的直接意义在于构建粗集料的三维几何模型,部分骨架可能对于评价粗集料的棱角性不具有意义。如果在生成集料图像骨架后对骨架进行筛选,可能会增强骨架端点数与粗集料棱角性的对应关系。

颗粒周长法和分形几何法的评价结果与AASHTO TP56中试验结果的相关性随粗集料粒径的增大而降低,这可能与两种方法均由侵蚀膨胀法改进简化而来,而侵蚀膨胀法更适用于细集料有关。当粒径在4.75~9.5 mm时,两种方法与AASHTO TP56中试验结果相关性系数均达到0.97以上;当粒径增大到13.2 mm时,分形几何法的相关性系数下降到0.918;而颗粒周长法的相关性系数仅为0.768,已不能说明该方法在该粒径时的可行性。

等效椭圆法测试结果与AASHTO TP56中试验结果存在较好的相关性,但由于仅进行了9.5~13.2 mm的验证试验,其对粗集料棱角性的评价效果尚不能明确。等效椭圆法在计算时考虑了面积权,由原文中数据可知,经过面积加权的棱角性指标与AASHTO TP56中试验结果的相关性系数,比算术平均值的棱角性指标略有提高,表明该方法在计算粗集料的棱角性时考虑了面积权是合理的。

5 结语

本文较为全面地梳理总结了国内外应用数字图像分析技术评价粗集料棱角性的相关研究,各类技术在图像采集设备、光照系统和图像处理软件等方面均较为类似,主要区别在于所应用的棱角性评价方法上。

侵蚀膨胀法和傅里叶级数法计算过程均过于复杂,对集料原始图像质量要求较高,需采集的特征值数量较多而导致计算速度较慢。且侵蚀膨胀法较适用于评价细集料的棱角性,因此该方法用于评价粗集料棱角性的合理性还有待讨论。

等效球体法将粗集料颗粒与标准球体进行对比,以球形度S、粗糙度R两个指标评价粗集料的棱角性,计算程序较为简单,操作性强。但该方法尚没有经过试验验证,合理性还有待讨论。

骨架端点法和凸包面积差法在粗集料图像处理方法上较为类似,但为提高图像处理效率,凸包面积差法对粗集料颗粒局部位置的微小凹陷进行了填充。凸包面积差法的测试结果与AIMS的测试结果相关性最好;而可能是由于骨架端点数与粗集料棱角性间的对应性较差,骨架端点法与AIMS的验证结果不够理想。

颗粒周长法和分形几何法的评价结果与AASHTO TP56中试验结果的相关性随粗集料粒径的增大而降低,这可能与两种方法均由侵蚀膨胀法改进简化而来,而侵蚀膨胀法更适用于细集料有关。

等效椭圆法在计算时考虑了单个颗粒越大则对粗集料整体影响越大的问题,因此在评价时加入了面积权,虽然等效椭圆法是否准确合理地刻画了粗集料的棱角性还有待讨论,但由试验结果可知将面积权纳入棱角性的评价中是合理的,这为相关研究的发展提供了一个重要的方向。