接箍座落式井下节流装置

2019-09-25肖述琴卫亚明杨旭东刘双全陈勇

肖述琴 卫亚明 杨旭东 刘双全 陈勇

1.低渗透油气田勘探开发国家工程实验室;2.中国石油长庆油田分公司油气工艺研究院

井下节流技术是保障苏里格气田“中低压集气”模式平稳正常运行的关键技术[1-2]。随着气田的深入开发,气井产量逐渐下降,低产气井普遍出现积液,为了充分发挥气井产能,实际生产中需要对井筒内的井下节流器进行打捞。目前常用的井下节流器主要由带齿的卡瓦卡定、“V”型组合胶筒密封,存在打捞时解卡工艺复杂、部分卡瓦咬死油管难以解卡、打捞张力大等问题[3-8]。为了保障气井中后期排水采气工艺的实施,研发了接箍座落式井下节流装置。该装置依靠卡爪伸入油管接箍槽间隙定位,缸体内外压力差推动胶筒变形密封,高强度耐磨配产嘴节流,打捞时卡爪收缩解卡,胶筒回缩解封,不下滑,钢丝作业可一趟完成打捞,解决了井下节流器难打捞的难题。现场应用结果表明,接箍座落式井下节流装置打捞工艺简单,打捞成功率高,大大降低了人力物力消耗,降低了安全风险,有利于生产管理。

1 技术分析

1.1 结构

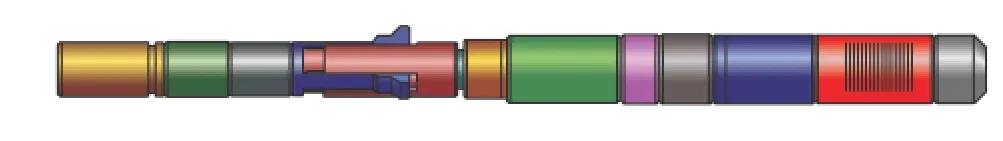

接箍座落式井下节流装置由锚定机构、密封结构和解封机构组成,具体结构如图1所示。

1.2 工作原理

接箍座落式井下节流装置的工作步骤如下。

(1)接箍座落式井下节流装置连接试井钢丝工具串,以小于50 m/min的速度下入到井筒设计深度以上100 m位置时,加快速度下放至设计深度后刹车,装置的丢手剪钉剪断,座落爪从丢手管中释放,卡爪进入油管接箍间隙,打捞颈向下移动撑开卡爪完成卡定;上提钢丝,芯杆跟随上行,坐封销钉剪断,坐封锁爪解锁,活塞套受井筒内高压挤压密封筒变形完成密封,起出投送工具串,中心气流通道畅通,完成装置投放,如图2所示。

图2 接箍座落式井下节流装置坐封状态Fig.2 Setting state of collar seating type downhole throttling device

(2)打捞时通过钢丝连接内捞工具,抓住打捞颈后震击,打捞颈向上移动后卡爪失去支撑,装置解卡;继续上击剪断解封销钉,解封爪解锁上提打捞颈依次联动座落爪套、解封轴、解封套、连接套、挡环上移,密封筒上端不受力而恢复弹性形变,密封失效后上提钢丝,容易捞出,如图3所示。

图3 接箍座落式井下节流装置解卡状态Fig.3 Unfreezing state of collar seating type downhole throttling device

1.3 技术特点

(1)锚定机构设计。针对现用卡瓦结构打捞出现的难解卡、卡瓦卡死等问题,设计了无齿小卡爪锚定机构,充分利用油管接箍槽间隙定位,将解卡方式由下击转化为上击,避免解卡时工具滑落井底,降低了解卡难度,实现钢丝一趟作业完成打捞。

(2)密封结构优化设计。针对前期节流器伞型胶筒密封面积过大,锥体支撑扩充胶筒导致打捞张力增大的情况,采用单个矩形胶筒设计,充分利用气井高压压缩矩形胶筒实现密封,同时考虑密封过盈,缸体内采用限位设计,降低了打捞阻力。

(3)解封机构设计。针对节流器因密封胶筒无法回缩导致打捞困难的问题,设计了解封胶筒回缩机构,打捞时上击剪短解封销钉,解封轴、解封套、连接筒、挡环等部件随座落爪套一起上移,密封筒轴向受力解除而回缩,降低了打捞张力,提高了打捞可靠性。装置中密封机构、解封机构在单胶筒防下滑节流器基础上优化[8],主要对卡爪锚定机构及剪销进行优化设计。

2 卡爪锚定机构模拟分析

卡爪锚定机构的结构对节流装置的坐封、解卡至关重要,利用有限元分析方法进行结构优化。

2.1 受力分析及边界条件确定

锚定机构整体所受的载荷Ft,由节流器上下游压差作用产生为

式中,Ft为锚定机构整体所受载荷,kN;Rn为油管的内半径,mm;Δp为节流器上下游压差,MPa。

其他边界条件:压力载荷为芯轴锥体底面所受压力(施加于芯轴下表面),25 MPa;计算轴向载荷为75 kN;温度条件根据工况条件确定,卡定系统温度条件为150 ℃;在给定温度条件下取金属接触面摩擦系数为0.15,且随温度变化不大;材料属性为金属材质的弹性模量和强度属性,随温度变化很小,具体参数见表1。

表1 有限元模型材料属性参数Table 1 Material property parameters of finite element model

2.2 结构参数优化

装置初始设计参数为卡爪厚度2.5 mm、长度100 mm、接触面角度45°,置于Ø73 mm油管中。根据初始结构在工况下应力分析结果(图4),卡爪与接箍的最大接触应力为601 MPa,超过材料屈服强度极限600 MPa,未达到塑性破坏强度极限689 MPa,属于弹塑性接触,因此需要优化降低最大接触应力。

图4 卡爪与接箍模型应力分析Fig.4 Stress analysis of claw and collar model

通过改变卡爪厚度、长度和接触面锥角等参数分别进行建模和应力分析,结果表明卡爪厚度和卡爪长度对卡爪与油管接箍的接触应力影响很小,接触面锥角对接触应力影响敏感,随着接触面锥角增大,卡爪与接箍的接触应力呈现上升趋势,当接触面锥角大于60°时,最大应力达到屈服强度极限,当接触面锥角小于30°时,最大应力变化趋势减小。考虑井筒腐蚀因素,卡爪材质采用42CrMo,采用厚度、长度、接触面锥角3个因素进行正交实验设计,得出最佳设计参数为厚度4.5 mm、长度115 mm、角度 30°。

3 剪钉的设计

为了使装置投放、坐封和打捞顺利,对丢手剪钉、坐封销钉、解封销钉进行优化设计。经优化,丢手剪钉采用2个Ø2 mm铜销,通过控制钢丝速度方式剪断;坐封销钉采用2个Ø3 mm铜销,通过下震击方式剪断;解封销钉采用2个Ø3.5 mm钢销,通过上震击方式剪断。按剪切强度分别计算这3组剪销剪断所需作用力分别1.2 kN、3.0 kN、5.0 kN,满足钢丝作业要求。

4 室内评价实验

根据优化参数完成装置加工,如图5所示。采用实心嘴代替配产嘴在模拟井内进行投放、打捞实验。4套实验装置均一次投放成功,在35 MPa,120 ℃下保压8 h密封无渗漏,打捞时平均上击次数为6次,最大瞬时拉力为5.2 kN解封销钉被剪断,打捞后胶筒能够回缩。

图5 接箍座落式井下节流装置实物照片Fig.5 Picture of collar seating type downhole throttling device

5 现场应用

接箍座落式井下节流装置在长庆气田应用38口井,坐封容易、密封正常;生产一段时间后打捞10口井,打捞成功率100%,且打捞最大拉力小于4 kN,平均用时40 min左右,打捞优势明显,解决了常用节流器难打捞的问题,保障了气井中后期排水采气工艺的顺利实施。

以苏A井为例说明该装置现场应用情况。首先根据该气井配产1.5×104m3/d选择Ø1.8 mm配产嘴组装装置。随后连接工具串,以50 m/min速度下深至1 400 m后,提速至160 m/min,下深至1 495 m后刹车,丢手销钉剪断,缓慢下放至1 505 m张力减小,装置坐封于1 505 m,剪断坐封销钉,投放成功。开井,油压由25 MPa降低至1.76 MPa,气量1.56×104m3/d,气井生产正常。生产457 d后,由于产量降低,井筒积液,需打捞节流装置后实施排水采气工艺。采用专用打捞工具抓住装置后,向上震击9次解卡成功,钢丝拉力一直在1.8 kN至3.2 kN之间波动,用时38 min,打捞成功。

6 结论

(1)对常规卡瓦式节流器的锚定机构、密封机构、解封机构进行优化设计,成功研发了接箍座落式井下节流装置,该装置依靠卡爪卡于油管接箍槽间隙定位,改变了常用节流器卡瓦锚定的定位方式。

(2)卡爪锚定机构、胶筒回缩解封机构,解决了卡瓦式节流器难解卡、难解封、上提阻力大等问题。该装置打捞时打捞工具与其对接卡爪收缩解卡,钢丝作业一趟完成打捞,解决了卡瓦式节流器先解卡再打捞的工艺复杂问题。

(3)接箍座落式井下节流装置不仅打捞工艺简单且打捞成功率高,大大降低了人力物力消耗,降低了安全风险,有利于生产管理,应用前景广阔。