渤海边际油田勘探开发一体化探索与实践

2019-09-25李金蔓霍宏博林海谢涛林家昱

李金蔓 霍宏博 林海 谢涛 林家昱

1.中海石油(中国)有限公司天津分公司;2.海洋石油高效开发国家重点实验室

目前,渤海油田为中国海洋油气开发的主力油田,边际油田储量约13×108t[1]。但海上边际油田油藏潜力和风险并存,抵抗经济风险能力差[2],工程投资增加或储量减少都将直接否定油田开发的可能[3]。

海上边际油田开发的核心是经济评价[4],工程建设和钻完井投资对油田开发效益影响极大。减少工程建设期投资,才能使边际油田得到经济有效开发[5-6],因此,提出了边际油田勘探开发一体化的理念,该理念需要地质、油藏、钻井、海工、经济等专业深度融合[7-8]。

海上油气勘探开发需要借助海洋工程设施,但工程设施建造规模又需预知勘探前景[9-11]。尤其对于边际油田来说,先上工程设施,如果储量落空,则工程投资无法收回;若先以探井测试,即使储量风险可控,探井也无法转化为生产井,高昂的勘探钻完井费用无法转化为开发投资,影响油田收益率。总之,海上边际油田开发在风险性和经济性上存在矛盾。

渤海D油田开发设计初期确定了先钻评价井再根据评价结果决定是否安装海洋工程设施的方案,技术的创新保证了方案的可行性,这是对边际油田勘探开发一体化的探索和实践,对今后海上边际油田开发提供了借鉴。

1 地质风险评价和油藏开发方案

1.1 地质风险评价

渤海D油田为局部断块构造,为受岩性和构造双重因素控制的岩性-构造油藏。该油田两套储层分别为下新生界古近系沙河街组生屑云岩和古生界奥陶系碳酸盐岩潜山,生屑云岩储层呈层状披覆在奥陶系碳酸盐岩之上。

沙河街组储层为滨、浅湖相生物滩,粒屑滩环境下的沉积物。井区高部位两口已钻探井揭示储层厚度分别为31 m、20 m,而另一口探井未钻遇储层,储层平面分布有较大不确定性。奥陶系碳酸盐岩储层岩性为泥~粉晶白云岩,主要发育在潜山顶部的溶蚀、破碎带,潜山面下20~100 m的范围内。

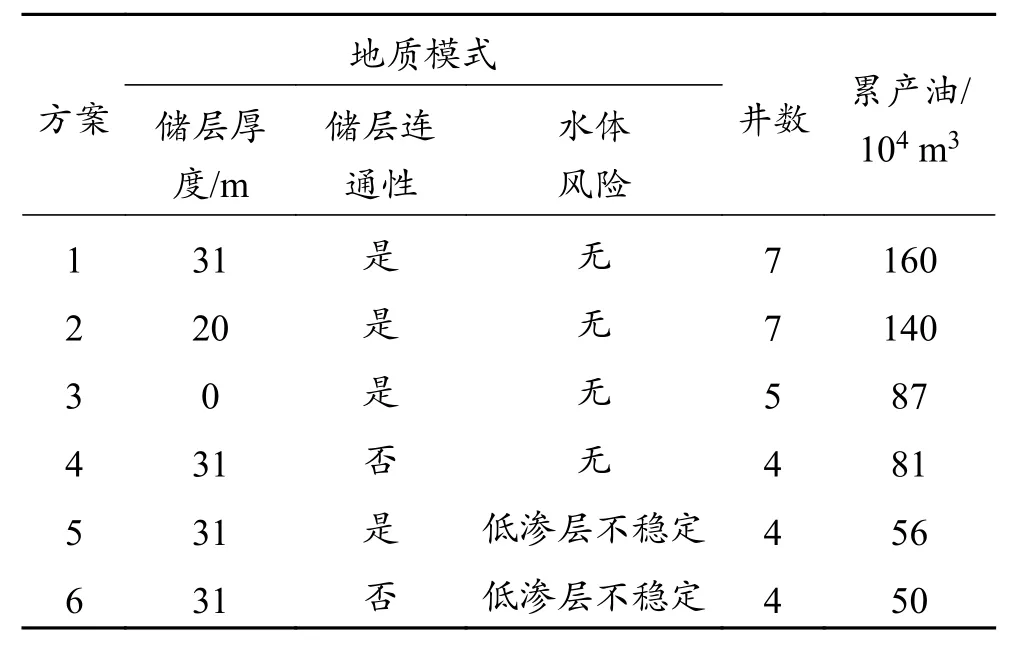

D油田存在以下开发风险:首先,沙河街组生屑云岩储层横向分布不稳定,油层可能减薄,储量规模存在风险;其次,据相似油田经验,存在生屑云岩储层不连通的风险;最后,潜山储层存在顶部低渗透层不稳定分布无法有效阻隔水体的风险。据此制订了6套开发方案,根据油藏数值模拟,对开发风险进行量化,见表1。

表1 D油田开发风险量化Table 1 Quantification of the development risks of Oilfield D

据经济测算,表1中除方案1、方案2外,其他开发方案均无经济效益,即只有储层厚度不小于20 m,且储层联通、潜山低渗层稳定分布的情况下,油藏开发才有效益。

1.2 油田开发方案编制

根据油田地质特征,制定油藏开发方案为:

(1)通过开发评价井A1井确定沙河街组高部位油层厚度,若厚度达标,再实施开发评价井A2井;若厚度不达标,不实施A2井。

(2)A1井先测试潜山,确定潜山水体不影响沙河街组开发后,上返测试沙河街组,共同测试A1井、A2井约3个月,明确储层连通性。

(3)若沙河街组储层连通性好,A1井和A2井两口评价井转为生产井,再新钻5口生产井,通过7口开发井整体开发D油田。

(4)若测试过程中连通性、潜山水体等任何储量风险将导致整体开发无效益,衰竭开采A1、A2两口评价井回收成本后弃井。

2 边际油田勘探开发一体化技术实践

传统的海上油田只有油藏储量落实,经济效益达标后才可进行整体开发,首先安装导管架、建设生产平台,再进行钻井、完井作业及之后的采油作业。而对于经济效益存在极大不确定性的边际油田,安装导管架的投资占海洋工程、钻完井投资的30%以上,若储量落空,导管架的投资将无法收回。油田整体经济效益受导管架投资的拖累,将造成极大亏损。因此A1井、A2井两口评价井既要达到评价油藏的目的,且需兼顾储量落空风险,使投资最小化。一方面要尽量减少初期隔水导管的数量,并保证试采作业安全;另一方面A1井、A2井隔水导管需要能够拆除,不妨碍导管架安装,并能够回接转为生产井生产。

通过优化隔水管下入数量、简化井口保护架和应用泥线悬挂器回接等多种新技术,使前期投资最小化,实现了评价井转化为开发井,油田评价方案兼顾整体开发方案。

2.1 隔水导管下入数量优化

2.1.1 水下基盘下入方式改进

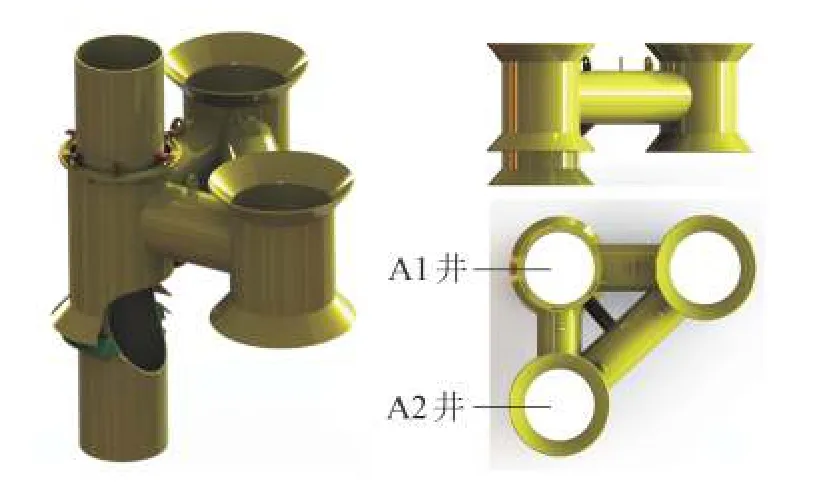

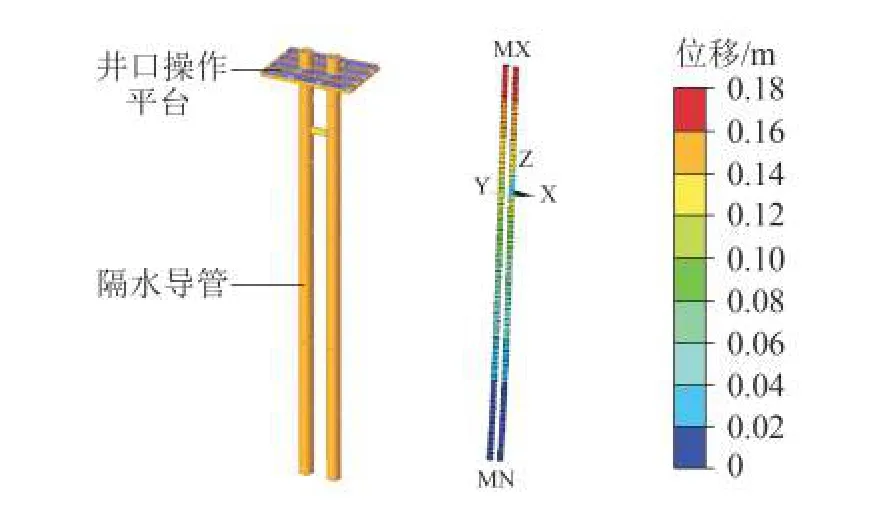

水下基盘可实现先钻井再安装导管架[12],能保证导管架等结构物就位时井口与导管架位置居中[13]。D油田采用的直角三孔水下基盘见图1。

图1 直角三孔水下基盘Fig.1 Right-angle three-hole subsea template

直角三孔水下基盘可以保证开发评价阶段A1井、A2井两口井隔水导管在x、y两个方向上的相对位置可控,简单的结构也能最大程度地节省投资。水下基盘常规下入方法是通过两根隔水导管定位,避免由于海流使水下基盘错位影响导管架安装和井口回接[14]。通常需要下入两根隔水导管确保水下基盘不发生旋转。

但A1井未测试前,A2井钻探的必要性不确定。若A1井评价储量落空,下入两根隔水导管会浪费A2井隔水管投资并增加后期弃置A2井隔水管、弃置水下基盘的投资。

因此对水下基盘下入方法进行了优化,使下入的隔水管数量与A1井、A2井的钻探需求相匹配:将水下基盘套在A1井隔水导管上,通过钢丝绳固定在钻井平台底部,不随隔水导管下入水中。若A2井可实施,再将水下基盘下入,并下入A2井隔水导管定位水下基盘。若A1井储层厚度不理想,则通过快速开采回收成本后只对A1井一口隔水导管进行弃置,使工程投资做到有的放矢。前期只需下入一根隔水导管,同时最大限度避免了复杂的水下基盘回收作业[15]。

2.1.2 生产设备改造

无导管架情况下,为保证井口试采作业人员操作安全,隔水导管顶端在风浪流条件下的位移不能过大。按照10年重现期环境荷载模拟,在少于3根隔水导管情况下安装测试操作平台都不够稳定。但若下入3根隔水导管,也将面临隔水管无钻井需求及增加弃置费用的问题。

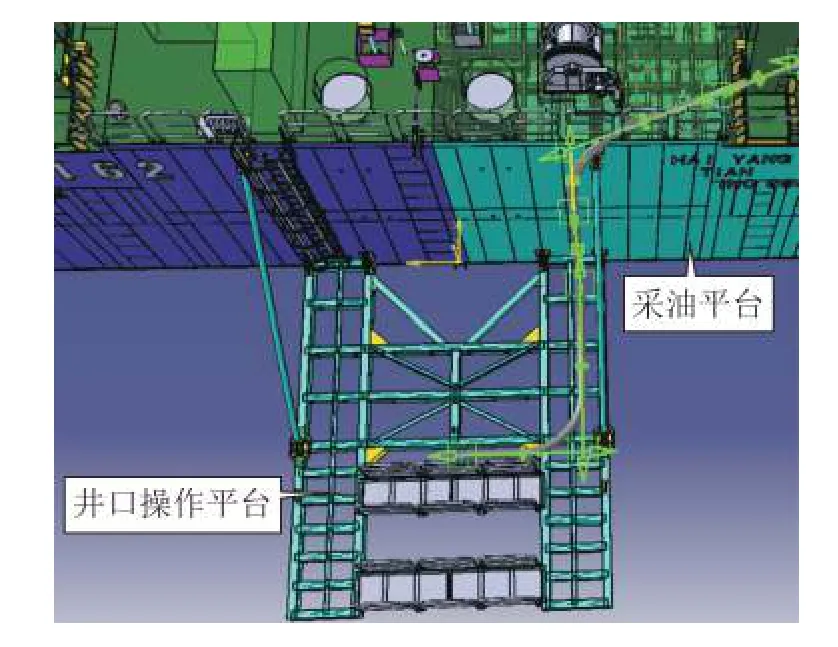

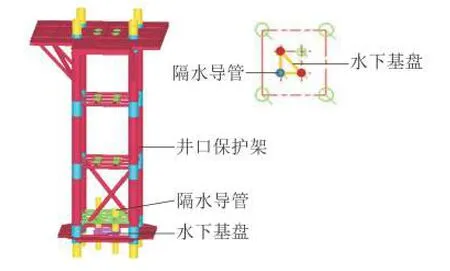

D油田试采作业采用“采油平台+试采井口+外输油轮”方案。采用具备海上试油、延长测试能力的海洋采油平台[16],对采油平台进行改造,在船艉部增加可收放的井口操作平台(图2),可满足试采人员操作也能对隔水导管施加井口约束保证隔水导管稳定性。井口操作台就位时回收,不影响就位;作业时简单安装就可满足测试人员日常操作。

图2 井口操作台改造Fig.2 Upgrading of wellhead operation board

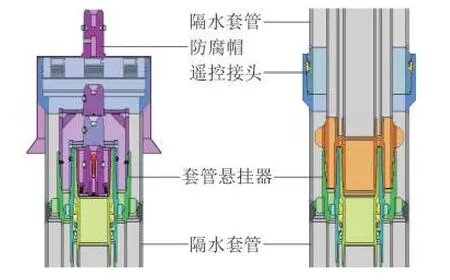

使用ANSYS进行有限元建模,进行隔水导管稳定性分析,隔水管在井口操作台约束下的应变如图3所示,按照10年一遇的风浪流载荷,井口最大位移为0.16 m,满足人员操作安全需求。

图3 井口操作台约束下隔水套管的应变Fig.3 Strain of water string under the constraint of wellhead operation board

2.2 简化井口保护架降低投资

简化导管架结构,可进一步降低工程造价[17],轻型平台在浅海边际油田开发中,对有效提高经济效益意义重大[18]。

D油田海洋工程结构采用最简单的井口保护架形式,桩腿可作为井槽钻井,见图4。

图4 井口保护架结构Fig.4 Structure of wellhead protection frame

井口保护架共有4个槽口,桩腿亦可作为井槽钻井,除满足7口井整体开发的要求外,还预留1个井槽,作为风险方案的备用井槽。

2.3 泥线悬挂器保证顺利回接和降低弃置费用

A1井、A2井两口评价井试采作业结束后,若D油田具备整体开发条件,对两口井进行临时弃置,两口井井身结构中设计有泥线悬挂器,隔水导管拆除后,控制井口出露海底泥面高度,方便井口保护架安装。待井口保护架安装到位后,通过泥线悬挂器与遥控接头实现各层套管的回接,见图5,回接后的A1井、A2井可作为开发井纳入到油田整体开发方案中。

图5 泥线附近井身结构Fig.5 Casing program near the mud line

将隔水导管的遥控接头设计在海底泥面以上,方便井口保护架对中;将各层套管的遥控接头设计在泥面以下4 m。若开发无效益,永久弃井时按照标准[19]要求各层套管只需从遥控接头拔出,只需对隔水导管在泥面以下4 m进行切割,节省弃置工期和费用。

3 实施效果

A1井钻后分析,沙河街组生屑云岩发育受古地貌影响,储层厚度只有2 m,D油田不具备整体开发的经济条件,A1井通过侧钻至低部位快速开采,回收成本。

虽然该油田未能整体开发,但通过一系列创新,可回收大部分投资,未使投资严重受损。

通过合理选择开发方案,简化井口保护架、优化隔水导管下入数量等技术共节省工程投资8 200万元。

4 结论与认识

(1)通过D油田开发实践,积累了浅海边际油田勘探开发一体化的经验,通过工程技术、海洋工程、地质油藏等多专业有效沟通,开发方案编制初期合理规划,制定灵活的工程技术方案,最大限度地降低了工程技术和海洋工程投资。

(2)边际油田开发需要拓展思路,不能循规蹈矩,探井或评价井转化为开发井是勘探开发一体化的重要部分;存在储量风险的边际油田,应使工程设施建设做到有针对性投资,有的放矢,前期设计需要兼顾储量落空的备用方案。