瓦斯抽采爆破卸压的钻孔间距确定及应用

2019-09-25解文汇

解文汇

(阳煤集团寿阳开元矿业有限责任公司,山西 寿阳 045400)

引 言

煤层气是开采煤层过程中伴随产出的一种清洁能源,但是井下环境复杂恶劣,对于瓦斯突出矿井,经常发生瓦斯爆炸等重大安全事故,严重影响矿井的安全高效生产。针对瓦斯灾害,各种抽采瓦斯技术应运而生。水力割缝、水力压裂、高抽巷抽采、地面钻井抽采、高抽巷配合钻孔抽采等增大抽采效率的方法都取得了良好的应用效果。高压水射流技术主要是增大瓦斯抽采半径,增大抽采孔与升浮游离瓦斯的接触面积,但是,这种方法操作工艺复杂,设备昂贵,需要巨大的经济支出,而且操作工程中有被高压水误伤的危险。同时,高抽巷与地面钻井抽采只是增大了瓦斯抽采的通道面积,而且需要配合抽采负压的调节和高抽巷合适的布置高度。这些都是边抽边采的抽采方法[1-3]。

针对煤与瓦斯突出矿井,钻孔预抽瓦斯是防治瓦斯事故的主要措施。但是,由于重庆矿区位处西南地区,煤层松软,煤层透气性差,如何更好地增大抽采孔径以及抽采孔间距的确定是抽采的主要问题。对此,本文在普通预裂爆破的技术基础上,通过爆破力学计算分析得出爆破破碎半径以及裂隙区半径,进而优化钻孔布置间距,并在现场进行验证,对比钻孔布置间距优化后爆破效果,主要考察瓦斯抽采浓度与抽采纯量的变化。

1 爆破卸压原理

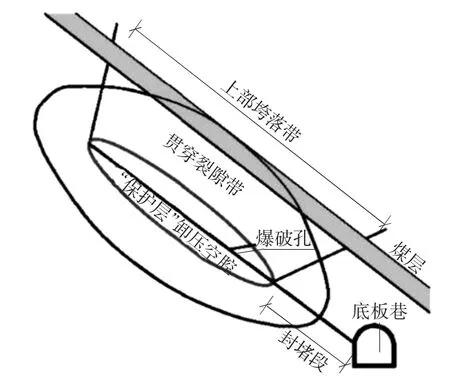

爆破卸压原理主要依靠的就是爆炸后产生的冲击波和爆炸气体对煤体进行破碎和增透。主要针对煤层硬度不高、渗透性低的矿区。具体实施方案为,在工作面下方的底板巷平行于工作面打直径23mm的爆破联通孔,联通孔的作用就是充分地将爆炸冲击波扩散开来,然后在联通孔的周边施工用于埋放炸药的爆破深孔,每隔一段距离设置爆破控制场,在垮落带底部形成“安全区”卸压空腔,爆破后岩石垮落,形成大面积裂隙带,使得煤层卸压增透,为瓦斯抽采提供良好的运输通道[4-5]。爆破卸压增透示意图如图1所示。

图1 爆破卸压增透示意图

整个爆破过程中,破碎岩石达到卸压增透效果的阶段可分为两个阶段:第一个阶段是形成裂隙贯通区,裂隙贯通区主要是依靠工作面下方埋放炸药的爆破深孔,炸药在爆破深孔产生爆炸进而引起冲击波与高温、高压气体,冲击波与高温、高压气体对周边煤体产生冲击力,这种冲击力远远大于煤体所能承受的压力荷载,极大地破坏了煤体原有形状,使得煤体破碎变形,卸压增透;在爆破的中间地带,高爆气体将爆破近区产生的裂隙继续扩张,使得裂隙不断地横向、纵向发育形成密密麻麻的交叉裂隙网;在远离爆破的区域,由于联通孔的联通,使得爆炸孔传出来的爆炸能量与冲击波不断地反射、循环、叠加,促使煤岩体进一步产生拉伸破坏,裂隙范围进一步扩展,裂隙网更加广泛,裂隙区面积指数式增长。裂隙的不断增加,造成工作面上方岩石应力重新分布,甚至造成岩石垮落形成冒落带,在冒落带上部形成瓦斯聚集区的裂隙带,由于瓦斯的密度比空气小,不断地升浮、扩散,进而在裂隙带形成瓦斯富集区。再利用钻孔或者高抽巷借助抽采负压,将富集区内大量瓦斯抽出,极好地扩大了瓦斯抽采率,改善了之前钻孔多、抽采效果不理想的问题。

2 爆破参数计算

当药包在岩体中爆炸产生内部作用时,由于爆生气和在岩石中形成的应力波的共同作用,以药包为中心,岩石由里向外遭受到不同程度的破坏,除在装药处形成扩大的空腔外,还形成压缩区、裂隙区和震动区。压缩区内岩石结构完全被破坏,煤块被粉碎成煤渣,裂隙区在拉应力的作用下形成交错径向与环向裂缝,到了震动区,岩石受破坏影响就较小了,只产生稍微的震动而已。在实际分析岩体破碎过程中,一般只考虑裂隙区和压缩区的范围。在能量波中只考虑冲击波和应力波的作用。

炸药选用三级乳化炸药,可爆破450mm的岩体长度,质量0.8kg,炸药爆速为2.8×103m·s-1,结合裂隙区与压缩区计算公式,可求得试验爆破孔间距。具体公式如式(1)、式(2)。

式中,Dv为炸药爆速,m/s;K为装药径向不耦合系数为炮孔半径和药包半径,mm;Rp为裂隙区半径,m;ιe为装药轴向系数,ιe=1,ιc为孔内装药长度,mm;n为炸药膨胀碰撞炮壁时的压力增大系数,取10;η为爆轰物的膨胀绝热系数,取3;B=[(1+b)2+(1+b)2-2μd(1-μd)μ 为煤岩体动态泊松比d为侧向应力系数;α为载荷传播衰减指数,α=2±μd/(1-μd)(正负号分别代表冲击波和应力波区);σcd为岩石动态抗压强度,MPa,σtd为岩石动态抗拉强度,MPa。

根据实验地点煤体岩石性质,代入上述公式,可得破碎区和裂隙区半径分别为100mm和2 000mm,计算出爆破孔间距为0.8m左右。

3 现场试验

3.1 试验地点概况

在某煤矿进行现场试验,该矿4号煤层总体呈北高南低,煤层倾角1°~5°,一般为3°。掘进过程中共揭露断层6条,大都位于目前所圈切巷南部,多为正断层,落差在1.0m~7.5m之间变化。断层两侧煤岩层垂直与斜向裂隙发育,岩石破碎,煤层容易垮落。煤层瓦斯浓度<50%,φ(氮气)>50%,瓦斯含量一般小于1mL/g,矿井最大绝对瓦斯涌出量为20.66m3/min,最大相对瓦斯涌出量为0.82m3/t;煤层原始透气性系数为1.01×10-4m2(MPa2·d)~4.96×10-3m2(MPa2·d),是重庆矿区最常见的松软低透气性煤层。

3.2 爆破钻孔施工方案

由于松软煤层力学性质较差,所以在施工爆破孔和联通孔时容易将钻孔破坏,因此将爆破孔和联通孔间距加大,理论上为0.8m,实际中取1.1m,在工作面下方底板中,距工作面底部垂直高度为3.9m,在爆破孔左右两侧距离1.1m、1.3m 处施工联通孔,爆破孔孔径为9cm,联通孔孔径设置为195mm,沿走向方向倾角为38°,施工长度为48m。爆破孔内装35kg三级乳化炸药,延续28m,并在爆破孔孔口10m处用黄泥开始封堵,以防意外。钻孔施工完毕后,设置抽采场,场内布置8个孔径为80mm的抽采瓦斯孔,及时地将卸压后裂隙带内瓦斯抽出。爆破孔与联通孔的布置俯视图和剖面图如第124页图2所示。

3.3 爆破效果分析

1)裂隙效果分析

考察爆破后裂隙效果主要看两边的联通孔是否有炮烟大量涌出,若有,则说明爆破效果明显,裂缝延伸长度到达爆破孔与联通孔间距,若无,则说明裂缝还未贯穿到间距长度。爆破后,将封堵黄泥捅破,发现1号联通孔充满炮烟,2号联通孔内炮烟很少,几乎没有,可以判断爆破后裂缝延伸长度在1.1m~1.3m之间。

2)爆破前、后瓦斯抽采参数对比

为了对爆破前、后瓦斯抽采浓度和抽采纯量进行对比分析,记录爆破前30d内的瓦斯抽采参数与爆破后45d的瓦斯参数进行对比,对比图如图3、图4所示。

图2 K4煤层底板巷道钻孔布置

图3 爆破前、后瓦斯纯量变化

图4 爆破前、后单孔抽采浓度对比

从对比图中可以明显地看出,不管是瓦斯抽采浓度还是瓦斯抽采纯量,在第35d是一个明显的分界点,前35d瓦斯纯量整体低下,第一天较高为0.059m3/min,平均瓦斯 纯 量 为 0.016m3/min,在35d之后瓦斯纯量不断上升,在第74d已经上升到0.157m3/min,爆破后平均瓦斯纯量为0.049m3/min,提高了3倍多。而且爆破后25d内,瓦斯抽采纯量增长较缓,但是之后就有大幅度增长,说明爆破后煤层卸压,瓦斯涌出较多,增大了煤层的透气性。

爆破前、后瓦斯抽采浓度与瓦斯纯量变化趋势相近,但是瓦斯抽采浓度较抽采纯量增幅更大,爆破前瓦斯平均抽采浓度为3.8%左右,而爆破后高达15.3%,是之前的4倍之多,2号孔与8号孔距离回风巷的距离逐渐缩小,抽采浓度表现出距离越短,抽采效果越好。

4 结语

分析了爆破卸压增透后的应力过程分为形成裂隙贯通区和裂隙继续发育的增透压两个阶段。根据爆炸学裂隙区与压缩区的计算公式得出了爆炸孔的理论布置间距,并在重庆某矿松软低透气性煤层中进行了现场验证。对比爆破前、后瓦斯抽采浓度和瓦斯抽采纯量的变化,得出爆破效果良好,极大地增大了煤层的透气性,并对附近煤层进行了卸压,提高了瓦斯抽采率。为改善松软低透气性煤层抽采提供了新途径。