焦炉热工技术改造总结

2019-09-25荆菊平

荆菊平, 王 浩

(山西焦化集团有限公司,山西 洪洞 041606)

1 概述

山西焦化集团6座焦炉配套5套脱硫脱硝装置,于2017年10月全部投产,但投产后因每套装置焦炉烟气无法全部引入脱硫脱硝装置进行处理,导致烟气排放指标中氮氧化物和二氧化硫有超标排放现象。为此,山西焦化集团组织技术骨干,于2018年4月份成立了焦炉热工技术改造项目组,在不影响焦炉正常加热的条件下,通过对焦炉加热系统进行处理,同时优化煤气流量、空气量及压力等各项热工指标,确保处置后的烟气排放指标达到国家标准。

2 技术改造措施

2.1 1#~2#焦炉蓄热室封墙保温密封处理

1#、2#焦炉投产运行时间已达18年,蓄热室封墙保温材料和封墙已脱开,存在缝隙,严重的已经剥落。经统计,1#、2#焦炉蓄热室封墙保温材料剥落严重的共有145个。4月至6月组织人员,对这145个蓄热室封墙全部进行拆除并重新砌筑和保温,确保蓄热室封墙密封不散热,减少蓄热室部位热量损失。

2.2 1#~6#焦炉炉体密封处理

1)对蓄热室封墙(3#~6#)、废气坨、废气坨根部等处的保温情况进行了检查,对于保温或密封不好甚至已经脱落的地方进行了重新处理。

2)对炭化室塞子砖部位完好情况进行了检查,共排查出153个塞子砖部位存在窜漏现象,并及时组织人员进行了密封处理。

3)1#~6#焦炉机焦侧炉头均存在不同程度的窜漏和上火不好问题。从4月份开始,直至10月份底,组织人员对6座焦炉的1#~4#、29#~32#砖煤气道全部进行了压浆处理,共处理2 944个砖煤气道。

2.3 1#~6#焦炉热工指标细调和优化

1)首先,核实焦饼中心温度并重新制定标准温度。3个炼焦车间经过测量焦饼中心温度,对标准温度进行了重新制定,最终,3个炼焦车间焦炉标准温度在原来基础上均有不同程度的降低,一炼焦车间标准温度较原来降低5℃,二炼焦车间标准温度较原来降低10℃,三炼焦车间标准温度较原来降低10℃。

2)其次,标定合理的看火孔压力。焦炉看火孔压力一直延续4.3m焦炉指标,按照0Pa~5Pa进行控制,这样不仅使焦炉高向加热不好,而且会使焦饼上部和下部成熟不均匀,影响焦炭质量。为此,焦化厂组织3个炼焦车间进行了6次看火孔压力测调,并不断观察燃烧火焰和焦炭成熟情况,最终确定看火孔压力保持在8Pa~10Pa。

3)第三,调整空气盖板开度和分烟道吸力。在标准温度和看火孔压力确定后,对废气铊空气盖板开度和分烟道吸力进行了优化调节,确保煤气系统和废气系统都能保证正常,经过调节,烟道废气中氧含量保持在7%~8%(项目改造前8%~10%),空气过剩系数保持在1.20%~1.25%(项目改造前1.40%~1.60%)。

2.4 购买手持式便携式废气分析仪

为便于快速准确地检测出焦炉废气中SO2、NOx、O2含量及空气过剩系数,购买了一台德国进口的手持式便携式废气分析仪。该仪器简单、方便、快捷实用。

3 实施前、后的指标运行情况

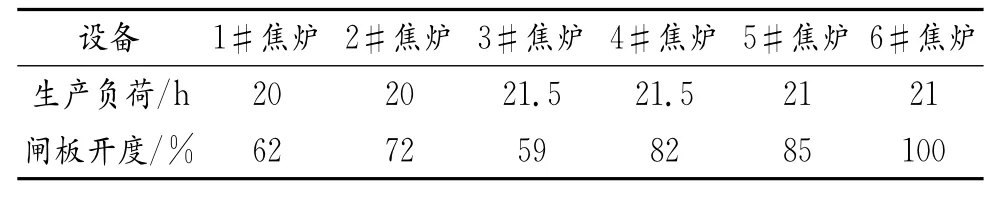

1)项目实施前、后生产负荷以及各焦炉闸板开度比对,见表1、表2。

表1 实施前生产负荷及闸板开度

表2 实施后生产负荷及闸板开度

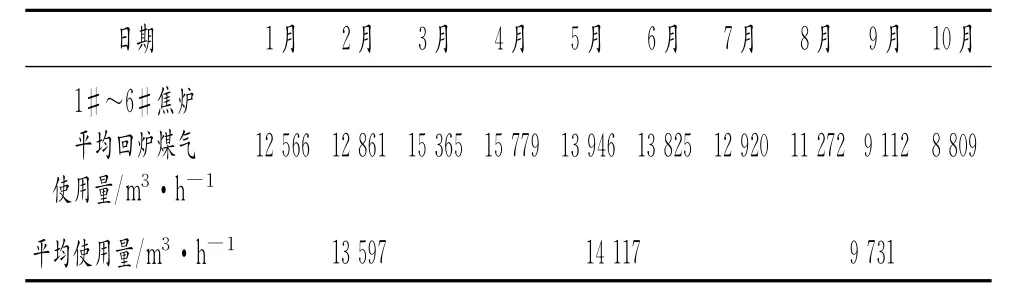

2)回炉煤气使用量对比,见表3。

表3 回炉煤气使用量对比

通过对1月~3月、4月~7月、8月~10月3组回炉煤气使用量数据统计分析可以看出,经过对焦炉加热系统精细化调节后,回炉煤气使用量大幅度降低。

4 技改后经济效益

通过对焦炉热工采取精细化调节、优化指标、降低标准温度等措施后,减少了废气带走热量,增加了炉体密封性,使煤气充分燃烧,可节省回炉煤气用量2%,6座焦炉可节约回炉煤气约885万m3/a,每年节约资金达234.46万元。同时,减少了废气产生量,保证了烟气指标达标排放,满足了目前严峻的环保形势要求。

5 存在的问题

随着焦炉炉龄的不断增长,焦炉炉体或多或少会存在不同的问题和状况,特别是在蓄热室、砖煤气道、炉底砖和炉墙方面,需要不断进行热修处理和维护,才能保证焦炉的正常稳定生产。

6 技改效果

1)通过焦炉热工技术改造,减少了焦炉烟气产生量,6座焦炉配套脱硫脱硝烟气控制闸板开度在原来基础上均增加10%以上,使引入焦炉烟气经脱硫脱硝系统后,目前6座焦炉烟气排放指标均已达标。

2)通过对蓄热室、炉顶表面等密封,减少了炉体窜漏,降低了焦炉耗热量,相同标准温度下,回炉煤气使用量减少,减小了生产成本,延长了焦炉寿命。

3)通过购买便携式分析仪,使焦炉在改变生产负荷时,能够尽快得到焦炉烟气组成情况,便于随时进行调节。