翼身融合布局民机非圆截面机身结构设计研究综述

2019-09-25张永杰吴莹莹赵书旺司江涛袁昌盛

张永杰,吴莹莹,赵书旺,司江涛,袁昌盛

1. 西北工业大学 航空学院,西安 710072 2. 航空工业第一飞机设计研究院,西安 710089 3. 上海飞机设计研究院,上海 201210

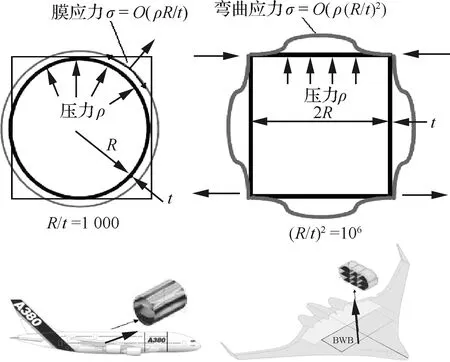

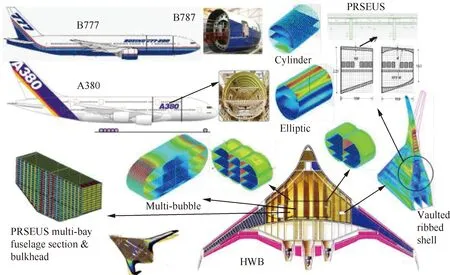

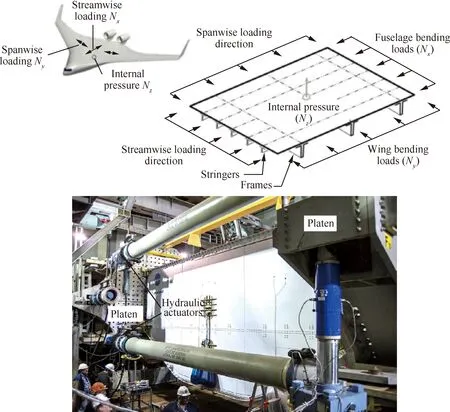

作为欧洲洁净天空计划[1](Clear Sky, CS)和美国环境友好计划(Environmentally Responsible Aviation, ERA)[2-8]共同推崇的下一代最具竞争力和市场潜力的大型民用飞机,翼身融合布局(继承了飞翼布局的众多优点[9-13])以其大升阻比、小阻力、低噪声、轻量化结构等优势受到人们越来越多的关注[14-24]。与传统圆形截面机身相比,翼身融合民机非圆截面机身结构在承受客舱增压载荷时,将引起很高的弯曲应力,而不是传统圆形截面机身产生的表面膜应力[25-27], 如图1[26]所示,机翼弯矩和机身弯矩又加剧了这种弯曲应力状态,最终导致此类非圆截面机身结构存在严重的承载效率低、稳定性差等设计难题。为此,美、欧等航空强国陆续提出了圆柱组合式多舱室机身[28]、双蒙皮多舱室机身[29-30]、带加强支撑的盒式机身[31]、基于PRSEUS结构的盒式中央机体等[32-38]翼身融合机身结构设计方案,如图2[26]所示,前三类机身结构设计思想均期望将非圆截面机身的不利承载形式转换成传统圆形截面机身的有利承载形式,但都存在结构超重和承载效率低等潜在风险,尚需开展进一步深入研究和试验测试;第四类基于PRSEUS的盒式中央机体结构由于充分利用了复合材料一体化缝合技术的抗拉伸/压缩、多路径止损/止裂、刚度和稳定性裕度大、承载效率高等优势[39-41],使其成为最具发展潜力和可实现性的翼身融合机身结构设计方案,NASA和波音公司已对此开展了深入细致的研究工作[42-48],部分成果已完成部段级试验测试[49-52]。

本文通过回顾翼身融合民机非圆截面机身结构设计发展历程,从机身结构、关键部件结构、整机优化设计等方面详细阐述了翼身融合民机结构设计的研究进展与发展现状,总结和展望了下一代民机机身结构设计的关键技术,对中国未来民机结构设计具有参考价值。

图1 非圆受压飞行器结构面临的挑战[26]Fig.1 Challenges for non-cylindrical pressurized-vehicle structural design [26]

图2 翼身融合飞机机身结构发展[26]Fig.2 Fuselage development of HWB aircraft[26]

1 翼身融合布局民机机身结构发展历程

翼身融合民机的概念设计[53]起源于1998年,由美国NASA首先提出,给出了800座翼身融合民机的可行性设计方案。与亚声速常规布局民机相比,由于采用了先进复合材料结构和新型推进器,使得翼身融合布局民机具有升阻比高、油耗率低等显著优势[54-56];但是非圆截面增压机身和紧急疏散问题却成为困扰其设计的两大难题;其中,非圆截面增压机身结构的承载劣势尤为明显。而由于受到气动外形和客舱利用率等方面的要求,翼身融合民机非圆截面机身多被设计成多舱室结构[57-58]。除了基本的强度设计指标外,这种多舱室机身结构更注重刚度和稳定性方面的设计要求,尤其是大跨度无支撑壁板结构的受压失稳问题。为了解决这一难题,研究人员[59-61]最初的思路是期望将这种非圆截面机身尽可能地转换成传统的圆形截面机身,通过膜应力平衡内部增压载荷,而弯矩和压缩载荷是由带有外部加强肋的壳结构承受;于是圆柱组合式多舱室机身、双蒙皮多舱室机身、带加强支撑的盒式机身等非圆截面增压机身设计方案应运而生,但是由于存在结构超重和承载效率低等潜在风险,使得上述方案的可行性和可实现性有待进一步证实。直到美国波音公司的Yovanof等[62]在NASA兰利研究中心的协助下将集成化设计思想引入到翼身融合多舱室机身结构设计中,提出了基于PRSEUS技术的一体化复合材料缝合壁板结构设计方案,并将其应用于多舱室大跨度机身结构的上蒙皮设计,通过非线性屈曲分析和小尺寸验证试验[63],证实了PRSEUS结构具有优良的屈曲承载能力和极大的结构稳定裕度,为翼身融合非圆截面多舱室机身的工程化设计提供了重要技术途径。

1.1 圆柱组合式多舱室机身结构

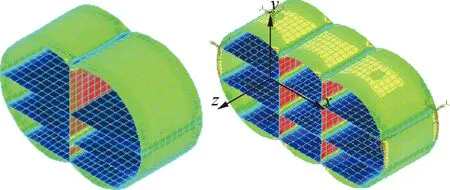

依据翼身融合布局民机结构设计要求,Mukhopadhyay[31]提出了圆柱组合式多舱室式机身概念,如图3所示。由于借鉴了传统圆柱机身的设计思路,该机身被设计为双圆柱组合而成的双舱室式和三圆柱组合而成的三舱室式机身结构。在理想状态下,客舱增压载荷能够通过圆形截面机身表面膜应力平衡,圆柱融合部分的膜应力被舱内垂直壁板的张力平衡[31]。该多舱室式机身结构不仅继承了传统圆柱机身的承载优点,最大程度地降低了客舱增压载荷带来的机身气动外形影响;而且提高了翼身融合布局客舱空间利用率,使主机身左舱室和右舱室相交的上下空间变大,便于安装通风设备等,也可作为机身防撞的缓冲空间。然而,该多舱室式机身结构的缺点也十分明显,多圆柱融合的结构型式给机身传力路径的连续性、复杂曲面连接特性、客舱密封性以及加工制造可行性等都带来了巨大挑战。

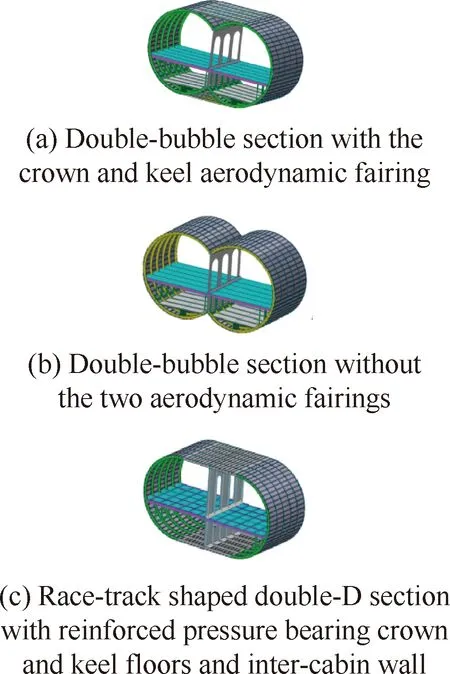

2016年,借鉴D8飞机结构设计思路,Mukhopadhyay等[29]提出了3种改进的双舱室机体结构设计方案,如图4所示。在图4(a)方案中,机身的左舱室和右舱室以120°角度和内舱壁相交,机身膜应力由内舱壁板来平衡。采用了减重化设计的内舱壁板,也为左右舱室之间提供了通道。此外,左、右舱室相交部位的上下端各布置一个整流板,兼顾承载和密封的作用。而为了减重去除上下整流板的图4(b)方案,存在承载和法向变形过大等问题。相较之下,图4(c)方案则兼顾了承载和减重的双重要求,去除了左右舱室连接的弧型结构和货舱地板,使上下部整流板直接与内舱壁板连接,既简化了复杂曲面连接结构,又减轻了结构重量,增加了客货舱空间。这种改进方式的优势在盒式机身结构设计中得到了极大体现。

图3 双舱室和三舱室机身结构[31]Fig.3 Two-bubble and three-bubble fuselage structures[31]

图4 3种双舱室机身截面结构[29]Fig.4 Three double-bubble fuselage cross-section architectures[29]

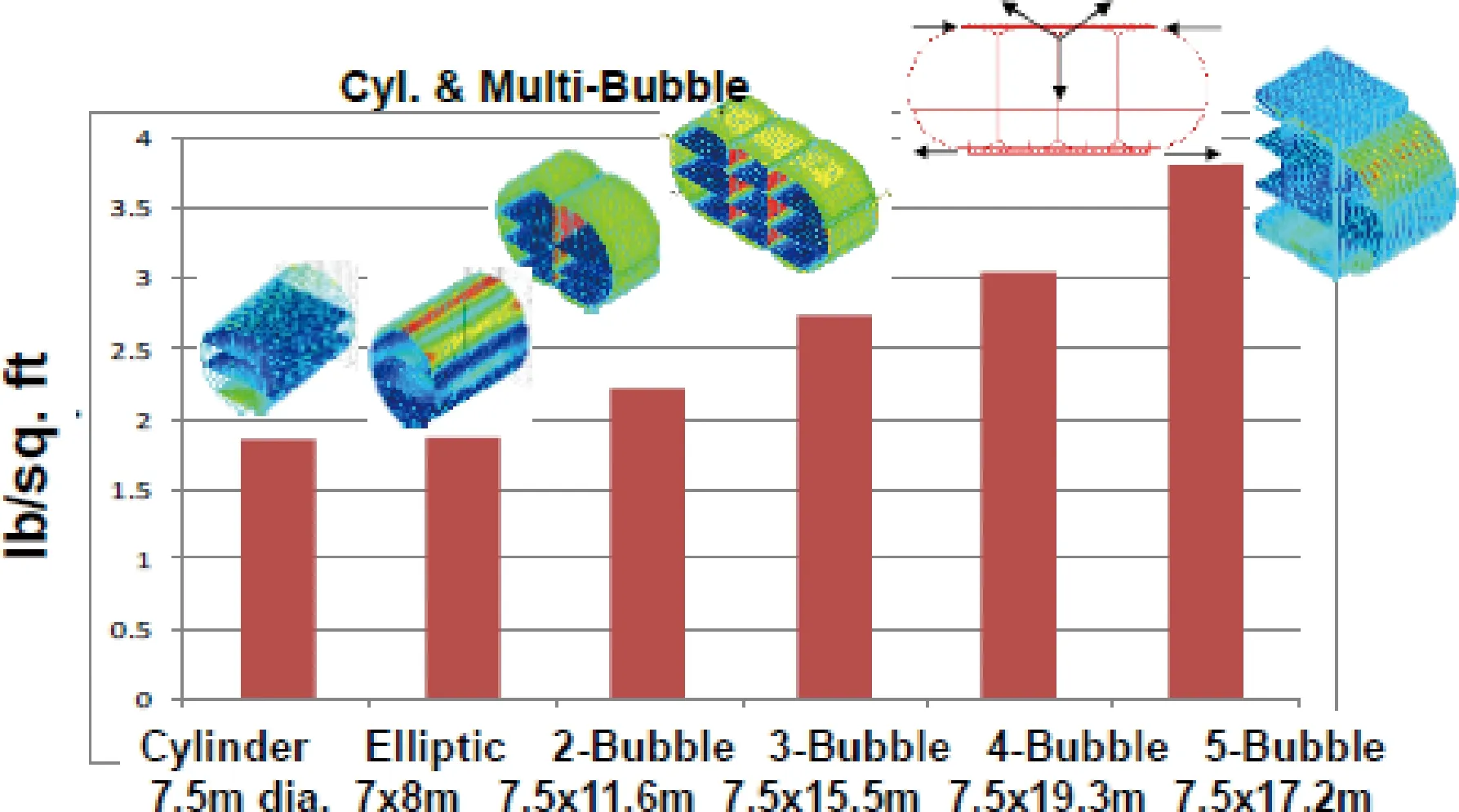

1.2 双蒙皮多舱室机身结构

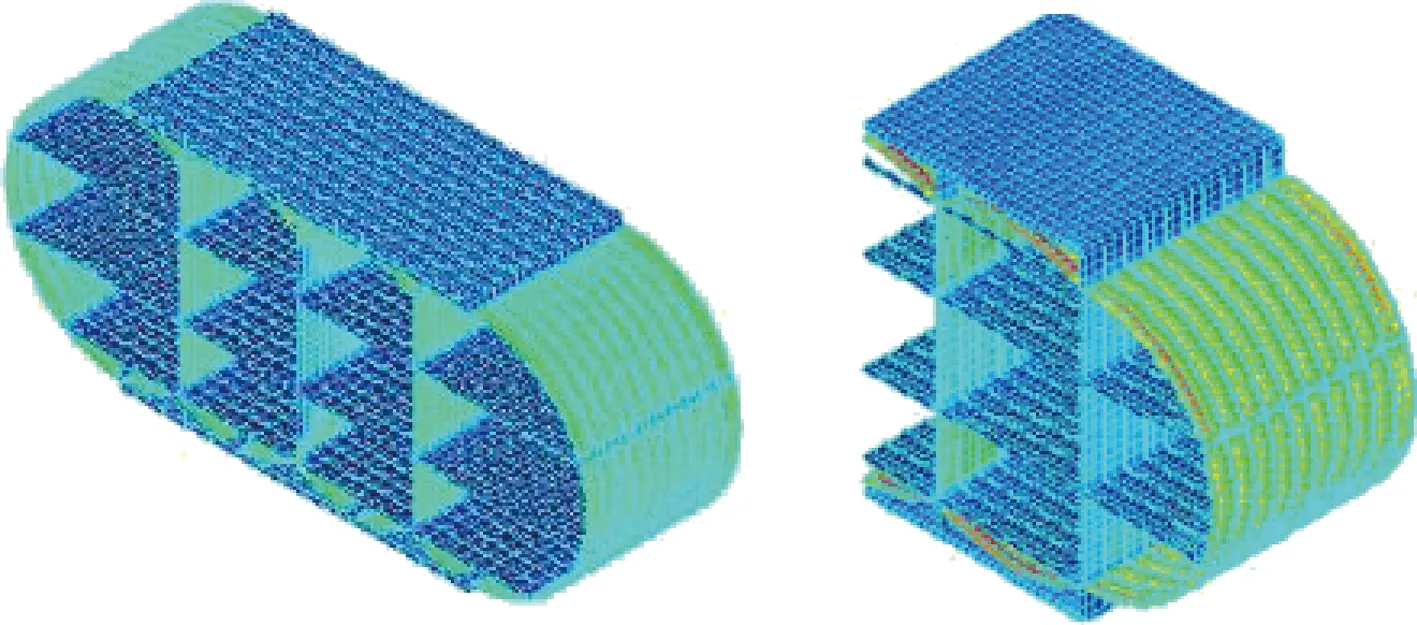

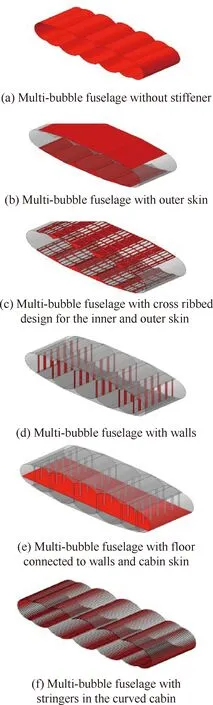

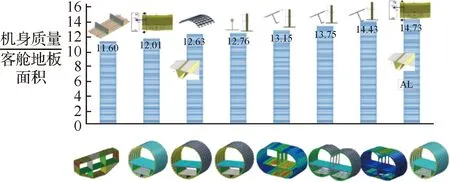

为了提高多舱室机身结构的气动维形能力和承载效率,NASA兰利研究中心研究人员[28]提出了基于双层蒙皮的三层四舱室和五舱室机身结构方案,如图5所示,在多舱室机身上下表面布置双层加强蒙皮,利用内层蒙皮和客舱结构承受增压载荷,利用外层蒙皮和两层加筋支撑结构承受机翼/机身传递来的双向弯曲载荷;期望通过简化载荷路径的方式,提高多舱室机身结构的承载效率。为了将内部增压和外部弯矩载荷解耦,此方案中的外蒙皮虽然由内部圆柱机身提供支撑,但是并不与舱内垂直壁板相互连接[28]。此外,双蒙皮的设计也提高了客舱结构的稳定性和密封性。然而,这种安全性较高的双蒙皮多舱室机身结构在重量和承载效率方面表现不佳。通过与传统圆形截面机身、圆柱组合式多舱室机身的单位地板面积重量比较[26],如图6所示,可以看出双蒙皮多舱室机身结构增重明显,而且随着舱室的增多而增加;尽管可以采用复合材料、泡沫夹心及其他轻质材料结构来缓解增重的压力,但是如何跳出依靠传统圆形截面膜应力平衡增压载荷的设计思想,提出新的更高承载效率的机身构型,将是此后几年研究人员更加关注的热点和难点。

2018年,基于圆柱组合式和双蒙皮多舱室式机身设计概念, Bishara等[30]提出了6种多舱室式机身结构方案,如图7所示,总结归纳为:图7(a) 不带加强筋的多舱室机身结构;图7(b)带外部蒙皮的多舱室机身结构;图7(c)带加强筋连接内外蒙皮的多舱室机身结构;图7(d)带中央立柱的多舱室机身结构;图7(e)带地板连接中央支柱和外蒙皮的多舱室机身结构;图7(f)带加强梁内蒙皮的多舱室机身结构。虽然采用了双蒙皮、加强筋、加强梁等多种方式对多圆柱组合式机身结构进行了加强,但是此类多舱室结构的承载效率、增重、空间利用率及其可实现性等问题并未得到彻底解决。

图5 双蒙皮多舱室机身结构[28]Fig.5 Double skin multi-bubble fuselage structures[28]

图6 不同机身结构每单位面积结构重量对比[26]Fig.6 Comparison of weight per unit surface area for different cabin structures[26]

图7 多舱室机身结构[30]Fig.7 Multi-bubble fuselage structures[30]

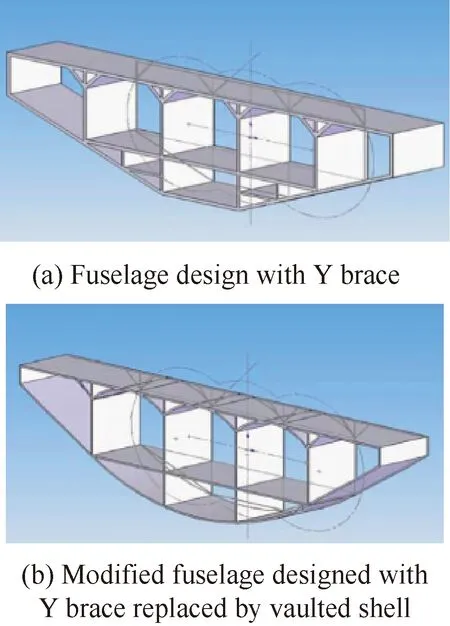

1.3 带加强支撑的盒式机身结构

对于NASA所提出的内部增压载荷和外部弯矩载荷分别由内部圆柱组合壳结构和外部蒙皮结构承担的多舱室机身设计方案,波音公司研究人员提出了质疑和解决方向。从安全性角度考虑,若机身内部左右舱室结构出现压力泄漏问题,则外部蒙皮结构不得不设计承受客舱增压载荷。因此,最好的解决策略是设计一层牢固可靠的壳结构,既可承受内部增压载荷,又可承受外部弯矩载荷;于是盒式机身结构设计方案应运而生[31],如图8所示。盒式机身结构不仅降低了结构重量,而且适于现有加工制造体系,提高了工程应用可行性。为了解决盒式机身结构在上下壁板和客舱内墙壁板连接区域产生的应力集中问题,研究者们提出带Y型和弧形支撑构件的盒式机身结构。虽然这种盒式构型并未开展验证试验测试,但是其设计思想为后续提出的基于PRSEUS中央机体结构方案奠定了技术基础。

图8 Y型支撑盒式机身结构[31]Fig.8 Y-braced box fuselage structure[31]

1.4 基于PRSEUS的中央机体结构

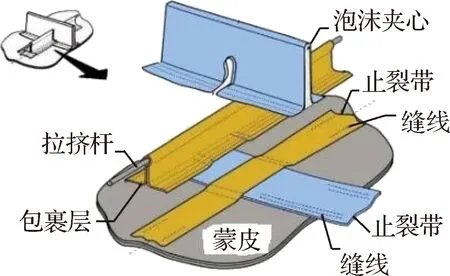

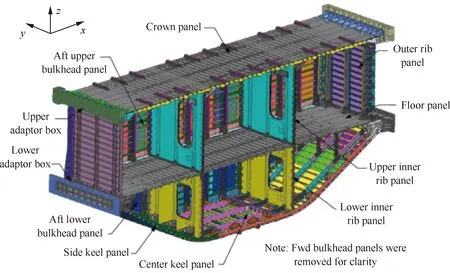

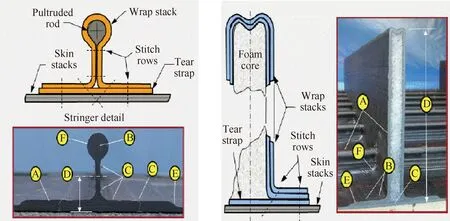

为了充分挖掘盒式多舱室机身结构的承载潜力,波音公司和NASA兰利研究中心通力协作,将基于集成化设计思想的PRSEUS技术引入到翼身融合多舱室机身结构设计中,不仅充分利用了PRSEUS结构(见图9)一体化缝合、整体共固化、低成本等制造优势[64],而且充分发挥了PRSEUS结构抗拉伸/压缩、多路径止损/止裂、刚度和稳定性裕度大、承载效率高、易金属修补等优异的力学特性[65-66],极大提高了盒式机身结构的承载效率,也使基于PRSEUS的盒式中央机体结构[67-68](见图10)成为目前最具可行性和工程可实现性的翼身融合非圆截面机身结构。

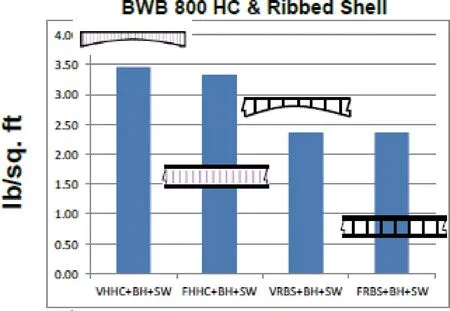

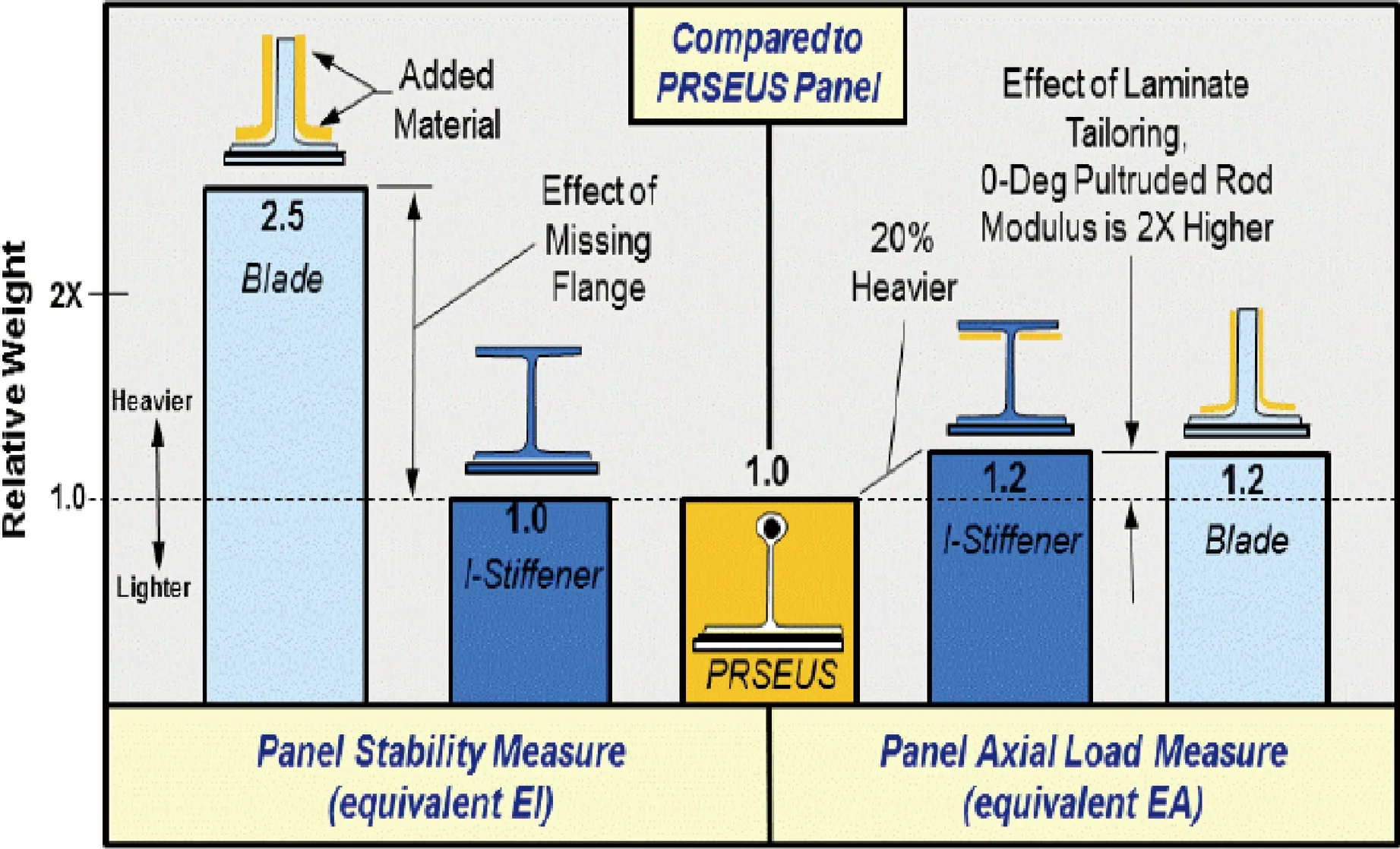

如图9所示,PRSEUS结构[65-68]是通过三维编织缝合技术自外而内将蒙皮、隔框方向止裂带、长桁方向止裂带、长桁翻边、隔框翻边等元件一体化缝合连接而成,为了提高长桁方向和框方向的承载能力,采用了碳纤维包裹高强度拉挤杆和泡沫夹心的加工方式,不仅满足了机翼/机身双向弯矩的承载要求,而且通过一体化缝合技术极大地提高了各元件的支撑强度和刚度,同时也达到了防止裂纹和控制损伤传播的目的,使PRSEUS结构满足了传力、止裂和稳定性的多重设计要求。为了验证其优良的承载效率,研究人员将PRSEUS结构与传统的帽型、J型、夹心结构进行了重量对比[69],如图11所示,同时对比估算了采用不同元件型式的盒式多舱室、多圆柱组合式多舱室、双蒙皮多舱室、传统圆形截面机身等8种机身结构质量与地板面积比值[29],如图12所示,结果表明PRSEUS结构的减重优势明显,而且基于PRSEUS的盒式多舱室机身结构具有最佳的承载效率。

图9 PRSEUS结构示意图[66]Fig.9 Exploded view of a PRSEUS concept[66]

图10 基于PRSEUS的中央结构[68]Fig.10 Central structure based on PRSEUS concept[68]

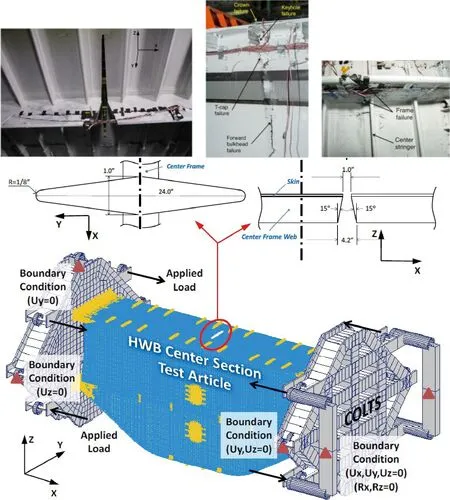

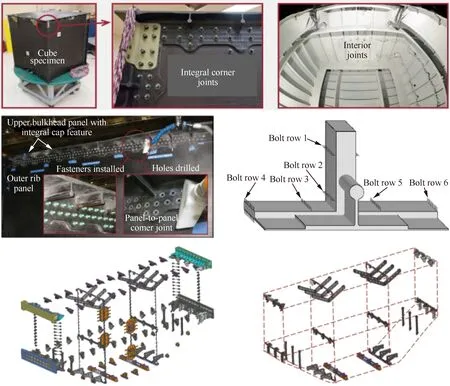

近年来,以NASA和波音公司为首的研究团队针对基于PRSEUS的盒式中央机体结构开展了一系列深入的研究工作,并进行了部段级中央机身结构增压试验[67-68],如图13所示,试验所用的中央机体测试件,宽约30 ft,高14 ft,长7 ft(1 ft=304.8 mm),所有的复合材料壁板都通过金属夹具和紧固件与边缘边界进行机械连接。依据安全性设计要求,对该中央机体测试件依次施加了5种工况载荷,分别为:2.5g机翼上弯机动载荷、-1g机翼下弯机动载荷、2.5g机翼上弯机动载荷和1P增压载荷、-1g机翼下弯机动载荷和1P增压载荷、1.33P增压载荷,其中,1P代表9.2 psi(1 psi=6 894.76 Pa);上述载荷为设计限制载荷,乘以安全系数1.5,对应于设计极限载荷。试验过程中,先施加设计限制载荷再施加设计极限载荷。对于机翼上弯机动载荷、机翼上弯机动载荷和增压载荷组合加载的两种重要工况,机翼上弯载荷达到了165%设计限制载荷[67]。

图11 结构重量对比[69]Fig.11 Comparison of structural weights[69]

图12 8种机身有限元结构的单位地板面积重量对比[29]Fig.12 Comparison of eight fuselage section FEM structural weight/passenger floor area ratios[29]

值得一提的是,在进行上述中央机体试验测试之前,研究人员利用有限元分析方法[44,54,66-67],对试验件、加载系统、加载方式和顺序等进行了细致深入的仿真模拟,为试验成功奠定了理论和技术基础。利用试验验证后的有限元模型,NASA的研究人员[67]进一步考察了离散源损伤测试件的失效破坏模式,如图14所示,并预测了测试件的破坏载荷高达152.1%设计限制载荷;为基于PRSEUS的中央机体结构的高效承载能力提供了有力证明。

图13 基于PRSEUS的中央结构测试件[67]Fig.13 Central structure test article based on PRSEVS concept[67]

图14 离散源损伤测试件有限元模型及失效破坏模式[67]Fig.14 Finite element model for test article with crown panel saw-cut and COLTS test fixture (insets not to scale) and failure mode[67]

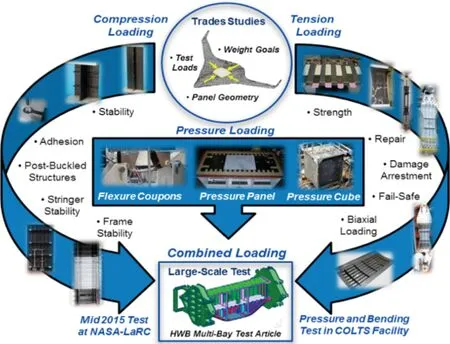

随着研究工作不断深入,基于PRSEUS的翼身融合布局民机非圆截面机身结构设计、制造技术不断完善和成熟,从小尺寸到大尺寸[63]、从元件级到部件级再到部段级的测试试验也相继完成[49-52],如图15[28]所示,标志着以NASA和波音公司为首的研究团队已经掌握了PRSEUS结构的生产制造工艺和基于PRSEUS的翼身融合布局民机非圆截面机身结构设计关键技术,为美国发展下一代大型民用飞机奠定了坚实的技术基础。

图15 基于PRSEUS的盒式中央机体结构分析、设计及测试发展过程[28]Fig.15 PRSEUS concept development cycle for analysis, design, and testing[28]

2 翼身融合布局民机机身关键部件设计

翼身融合布局民机机身结构的承载能力很大程度上取决于关键部件结构设计,鉴于翼身融合布局民机机身结构发展历程中所涉及的主要两类机身构型,此处按照多舱室和盒式机身结构分别综述其关键部件设计研究进展,其中多舱室机身以双蒙皮构型方案为主进行阐述,盒式机身以基于PRSEUS的构型方案为主进行阐述。需要特别指出的是,由于双蒙皮构型方案关键部件和基于PRSEUS的构型方案关键部件分别来源于多舱室和盒式机身结构,所以其设计思想也不尽相同。双蒙皮构型方案关键部件设计期望在借鉴传统圆形截面机身部件结构型式的基础上,充分利用复合材料、轻质合金材料的重量和构型优势,使内部增压载荷和外部机翼/机身双向弯矩载荷分别由不同的部件承受和传递,以达到提高承载效率的目的。而基于PRSEUS的构型方案关键部件设计则更加注重翼身融合布局特征,从空间利用率、复合材料可设计性和止损/裂方式、工艺制造低成本和成熟度等多角度出发,以一体化缝合PRSEUS结构为核心,提出了更具工程应用价值的设计方案。

2.1 多舱室式机身结构关键部件设计

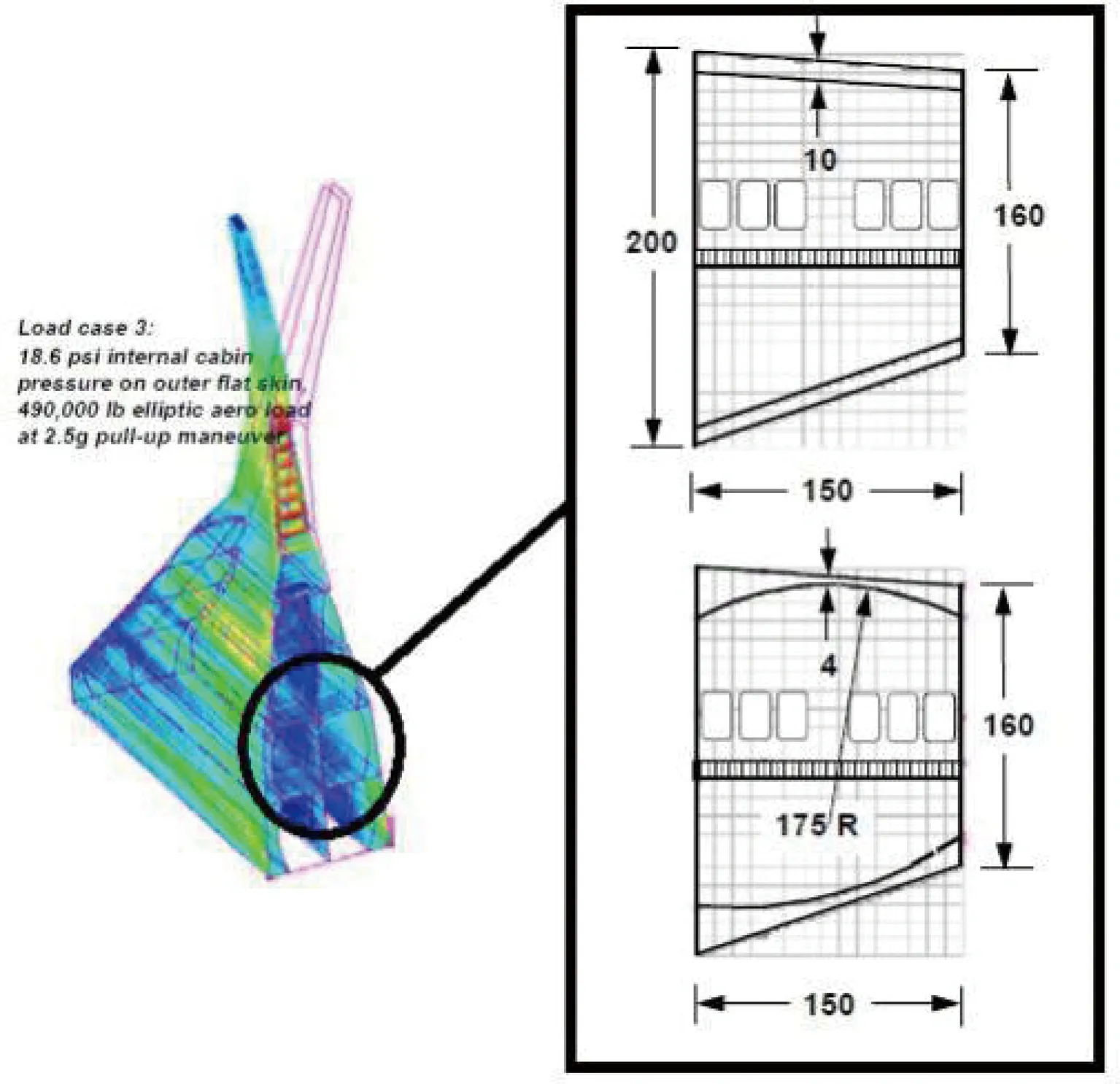

基于对翼身融合布局双层多舱室机身和机翼结构的非线性有限元分析,文献[26]提出了针对翼身融合关键区域的双层蒙皮壳结构,如图16所示。

图16 翼身融合飞机机身机翼连接关键区域[26]Fig.16 Critical location where fuselage blends into wing of blended-wing-body aircraft[26]

图17 4种双蒙皮壳结构构型设计[26]Fig.17 Four kinds of double-skin structural configuration designs[26]

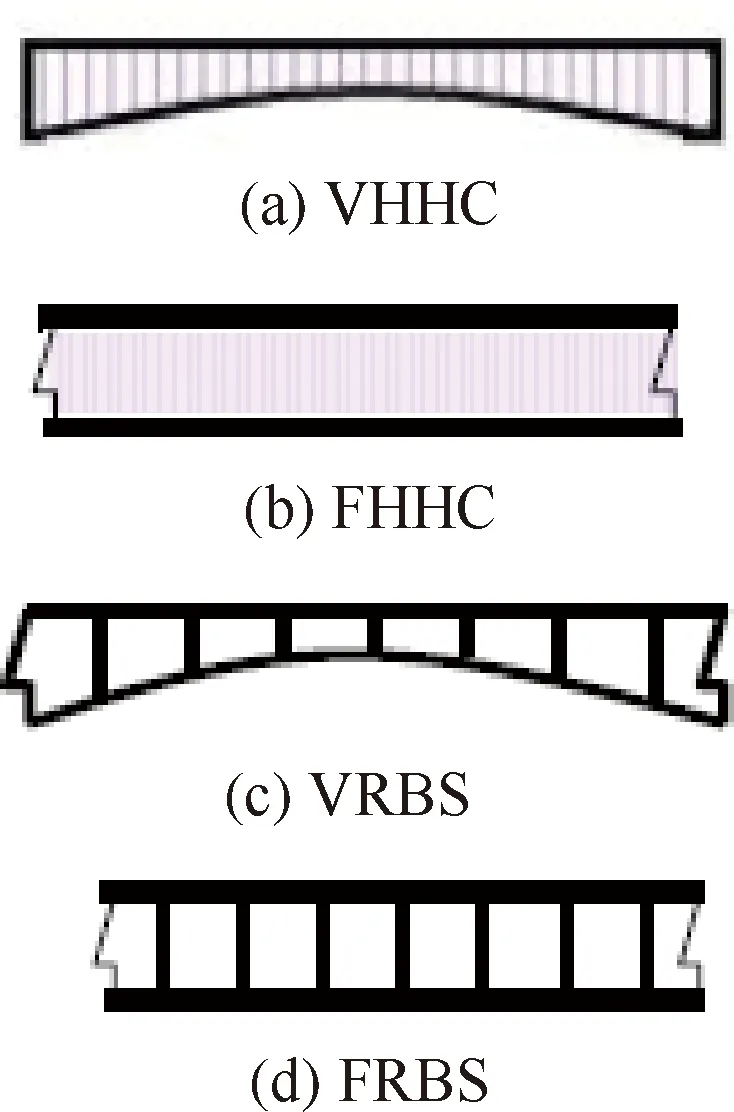

考虑到翼身融合区域的复杂几何外形和承载特点,研究人员[26,70]提出了4种不同材质和构型的双蒙皮壳结构(如图17所示),期望通过轻质合金、蜂窝夹心、复合材料层板等组合优选方式,满足翼身融合多舱室机身结构在客舱增压和机翼/机身双向弯矩等载荷下的强度、刚度和稳定性等设计要求。4种壳结构分别为:

1) 带高密度蜂窝的拱形夹心结构(Vaulted Sandwich with Heavy Honeycomb Core, VHHC),该结构机身内侧为拱形壳,外侧为平面壳,双蒙皮之间为高密度蜂窝结构。

2) 带高密度蜂窝的平面夹心结构(Flat Sandwich with Heavy Honeycomb Core, FHHC),该结构机身内外侧均为平面壳,其中蒙皮为厚度0.125英寸的复合材料,加强筋为铝制的高密度蜂窝结构。

3) 带双蒙皮和高密度蜂窝夹心的拱形肋壳结构(Vaulted Ribbed Shell with Double Skin and Heavy Honeycomb Sandwich Spar/Bulkhead, VRBS),该结构机身内侧为拱形壳,外侧为平面壳,双蒙皮之间为高密度蜂窝结构。

4) 带高密度蜂窝夹心梁的平面肋壳结构(Flat Ribbed Shell with Heavy Honeycomb Sandwich Spar, FRBS),该结构机身内外侧均为平面壳,蒙皮之间为高密度蜂窝夹心梁结构。

为了进一步考察这4种壳结构的承载效率,针对800座级翼身融合民机三舱室机身结构,采用了4种壳结构开展了单位地板面积的结构重量对比分析[26],如图18所示。结果表明,双层蒙皮结构的承载效率较低,而且加工难度更大的曲面壳结构并未带来减重方面的收益;这从一个侧面也印证了平面壳结构有利于简化结构承载方式、提高承载效率;也为平面壳结构在盒式机身中的应用提供了依据。

图18 4种不同壳结构的单位地板面积重量[26]Fig.18 Weigh/passenger floor area ratios of four different shell structures[26]

2.2 基于PRSEUS的中央机体结构关键部件设计

在开展基于PRSEUS的中央机体结构设计之前,以NASA兰利研究中心和波音公司为首的研发团队针对中小尺寸典型PRSEUS结构开展了一系列深入细致的研究工作,可归纳为:基本设计特征分析、缝合特性设计与分析、受拉止裂特性设计与分析、受压屈曲特性设计与分析、损伤修补特性设计与分析、连接特性设计与分析等6个方面,简述如下。

1) 基本设计特征分析

如图9和图19所示,在PRSEUS结构中,以零度纤维为主的大模量拉挤杆,位于长桁部件上部,远离底部蒙皮,这种结构设计形式不仅提高了中性轴高度,而且增加了长桁部件的局部强度和稳定性,进一步提高了蒙皮整体壁板的抗弯能力。隔框中部采用泡沫夹心材料,具有减重效果;拉挤杆穿过隔框,长桁和隔框交接处,经固化处理后,可以维持双向传力路径的连续性,这种高效的立体承载模式充分体现了一体化缝合特点,也增强了蒙皮整体壁板的耐久性。下面将长桁和隔框的基本设计特征分析总结如下[63]。

长桁部件设计特征主要包括:① 各部件经定位缝合后共固化,减少了制造工序;② 上端布置T800高模量拉挤碳杆;③ 缝线使结构具有抑制损伤扩展的能力;④ 合理的中性轴位置;⑤ 对碳纤维边缘进行了防护处理;⑥ 在高模量拉挤碳杆的外部,覆盖复合材料包裹层,使其免受冲击损伤。

隔框部件设计特征主要包括:① 各部件经定位缝合后共固化,减少了制造工序;② 缝线使结构具有控制损伤扩展的能力;③ 直接与蒙皮、止裂带共固化,减少了制造工序;④ 刚度大;⑤ 对碳纤维边缘进行了防护处理;⑥ 通过共固化一体成型,达到与长桁无缝连接的目的,确保了结构传力路径连续性。

图19 长桁(左)和隔框(右)结构[63]Fig.19 Stringer (left) and frame (right) structures[63]

2) 缝合特性设计与分析

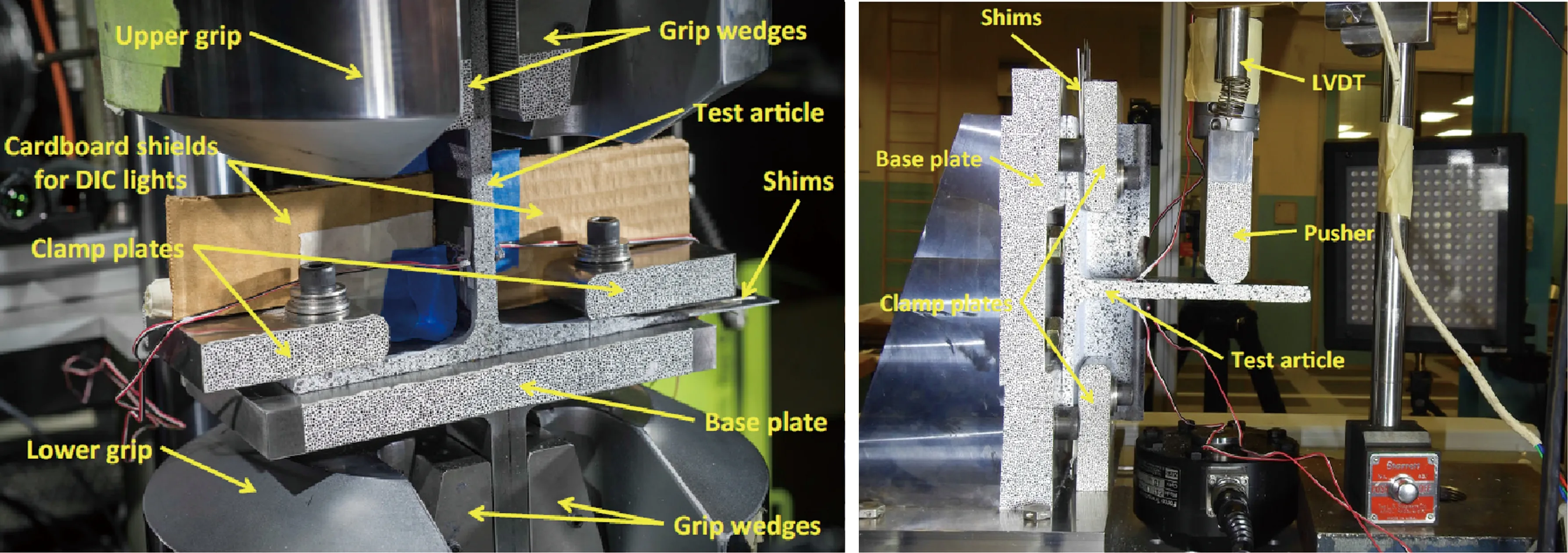

在PRSEUS结构中,长桁下端与蒙皮相结合部位在固化过程中所形成T型区域是最薄弱的缝合环节;为了研究缝合方式和缝线位置等对该T型区域力学性能影响,Lovejoy和Leone[71]针对一系列有无穿透包裹层缝线的T型测试件开展了拉弯试验,如图20所示。试验结果表明,缝线能够有效抑制复合材料初始分层发生,从而增强了缝合结构的止损和承载能力,沿厚度方向的缝线对结构性能影响最大,设计合理的缝合方式和缝线位置,能够有效提升PRSEUS结构的抗拉伸/压缩、止损/止裂、刚度、稳定性等承载能力。

3) 受拉止裂特性设计与分析

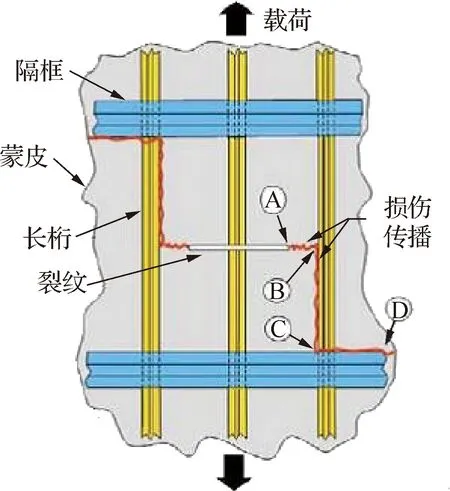

在PRSEUS结构中,通过设置合理的缝合方式,能够确保失效模式由纤维主导,而非树脂基体所主导,不仅提高了载向使用强度,而且增强了厚度方向的界面强度;其宏观表征为PRSEUS结构优良的止裂和改变裂纹扩展方向的能力。如图21所示,为了证实PRSEUS结构的受拉止裂特性,研究人员[72]对典型的2隔框3长桁PRSEUS壁板进行了拉伸试验,测得其破坏载荷超过设计限制载荷30%,止损和止裂能力优异。其止裂原理如图22所示[65,72],当拉伸载荷沿着长桁方向作用时,随着载荷不断增加,裂纹由A点扩展至B点,由于一体化缝合的作用,B点裂纹被抑制,而后沿着载荷施加方向传播,由B点扩展至C点,而C点的损伤再次被隔框抑制,最终损伤扩展至D点发生破坏。由此可见,PRSEUS结构的强度裕度很大程度上取决于一体化缝合技术。

图20 在拉伸和弯曲载荷下的T型测试件[71]Fig.20 T cap test article under tension and bending load[71]

图21 拉伸试件的损伤扩展试验[72]Fig.21 Experiment of tension coupon damage progression[72]

图22 止裂原理说明[65,72]Fig.22 Damage arresting explanation[65, 72]

4) 受压屈曲特性设计与分析

PRSEUS结构受压屈曲特性研究是从单隔框/单长桁小尺寸典型加筋板结构开始的, Yovanof等[62]首先通过非线性有限元分析和小尺寸试验相结合的方式验证了单隔框PRSEUS受压壁板的承载能力,如图23所示,非线性分析与试验结果一致表明单隔框PRSEUS受压壁板具有很强的止裂/止损能力,一体化缝合技术能够很好地保持结构完整性,使翻边保持紧贴蒙皮的状态,有效阻止了分层损伤的扩展和贯穿性裂纹的传播。

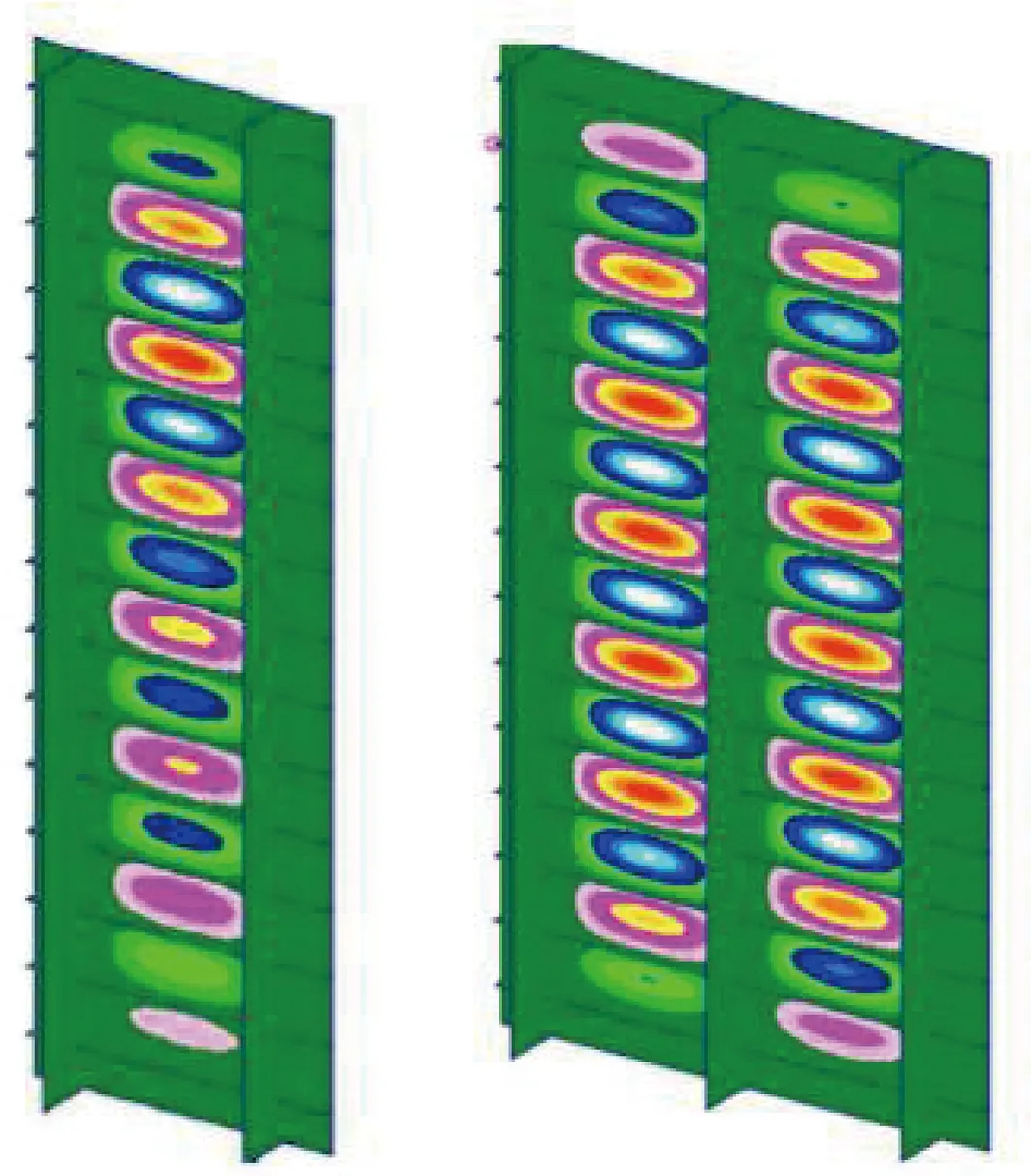

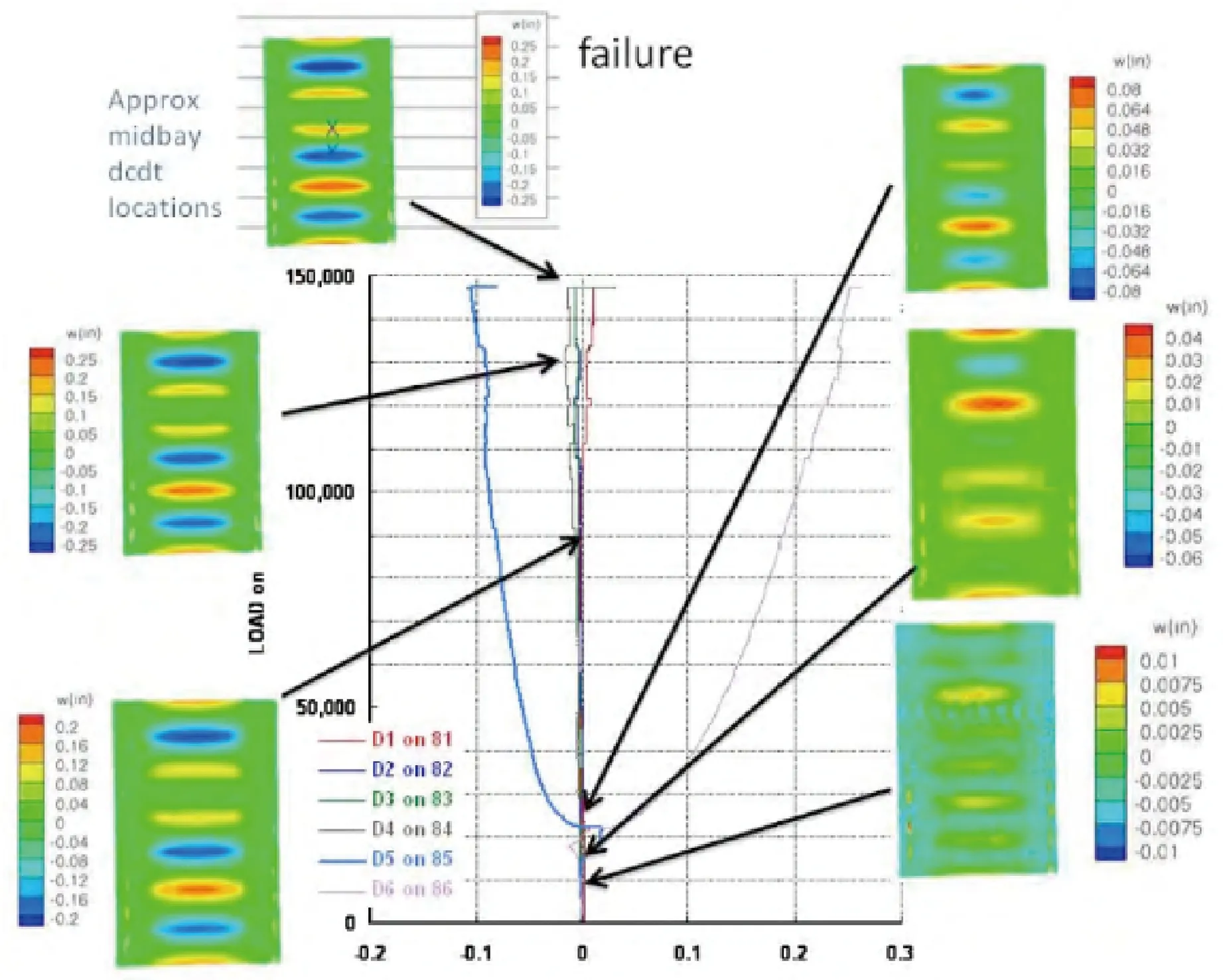

在此基础上,针对双隔框和三隔框典型PRSEUS受压壁板的非线性屈曲分析[45,50]与验证测试工作[66]陆续展开了,NASA研究人员[66,73]针对双隔框典型PRSEUS受压壁板进行了高保真建模分析、线性和非线性屈曲分析以及破坏载荷预测,其中线性分析主要用于预测蒙皮局部屈曲载荷及其相关模态,非线性分析主要用于预测整体屈曲模式、屈曲载荷和破坏载荷,如图24~图26所示。Sanz-Douglass和 Venkataraman[45]对双隔框PRSEUS受压壁板开展了非线性屈曲网格收敛性分析方法研究,结合双隔框PRSEUS受压壁板的测试试验,验证了其非线性屈曲分析的准确性。2013年,在单隔框和双隔框PRSEUS受压壁板研究的基础上,Jegley[73]将非线性分析方法推广到三隔框PRSEUS受压壁板上,分别完成了无缺陷和带缺陷三隔框PRSEUS受压壁板的非线性屈曲分析,获得了较为理想的预测分析结果。

图23 单隔框PRSEUS结构承压试验[62]Fig.23 Single frame specimen compression test of PRSEUS structure[62]

图24 典型双隔框和三隔框屈曲图[73]Fig.24 Two-frame and three-frame panel eigenvector [73]

图25 典型双隔框试件压缩试验[66]Fig.25 Two-frame specimen compression test[66]

图26 典型双隔框屈曲试验载荷-位移图[66]Fig.26 Variation of displacement with load for representative two-frame compressed test[66]

为了进一步证实PRSEUS结构的屈曲承载效率,文献[63]对比分析了不同截面轴向元件等效抗拉压和抗弯刚度的重量,结果表明PRSEUS结构的长桁拉挤杆构型具有传统工字梁的承载能力,而其结构更轻,如图27所示。

5) 损伤修补特性设计与分析

考虑到维修后的结构应满足原结构的传力方式、损伤容限以及增重等设计要求,波音公司[74]提出了基于Mohawk维修原理的PRSEUS结构修补方案。如图28所示,将两片铝合金补片的底部翻边与蒙皮、受损长桁翻边螺接,将补片顶部翻边螺接,其构型依据受损长桁截面形状设计加工,确保能够与受损长桁紧靠贴合,使原有长桁的轴向载荷和弯矩载荷得以原路径传递。为了使螺栓受载均匀,按照载荷大小设计了不同直径的钛合金螺栓。通过对修补后的典型PRSEUS壁板结构进行有限元分析,可以看出:在受拉限制载荷下,修补件只有小部分维修区域超过了屈服应力,以面内变形为主,并未出现明显的非线性行为。在受增压载荷时,修补件产生了较大的法向位移,但并未达到屈曲应力。因此,采用Mohawk维修原理的PRSEUS维修方案是基本可行的,但仍需对不同损伤类型和承载形式下的修补方案进行深入分析与试验验证。

图27 不同截面性能平板的比较[63]Fig.27 Normalized comparison of panel section properties [63]

6) 连接特性设计与分析

由于翼身融合特殊布局和一体化缝合结构的设计要求,针对PRSEUS结构的连接方式和连接部件均有别于传统结构连接模式,如图29所示,通过设计特殊的整体帽型连接件、长桁-隔框共固化连接结构、三向角片结构、舱内隔板支撑结构、翼身融合过渡区结构等[63-64],不仅减少了金属连接件和紧固件的数量,而且降低了由于打孔带来的应力集中和加工制造等问题。

图28 Mohawk维修方法[74]Fig.28 General Mohawk repair concept[74]

图29 机身上的连接件[63-64]Fig.29 Joints in fuselage[63-64]

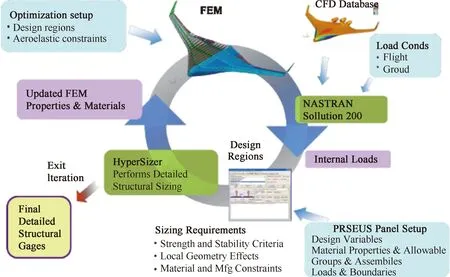

3 翼身融合布局民机全机结构设计与优化

重量是衡量结构性能最基本的标准,虽然非圆截面机身结构是翼身融合布局民机结构设计的关键,但是无论多舱室还是盒式机身结构方案,都是为了降低全机结构重量目的而设计的;考虑到全机结构将涉及机翼、机身、尾翼、起落架、发动机支架等众多部件,所以此处对翼身融合布局民机全机结构设计与优化方面的研究进展仅进行简单介绍,期望能够为此类民机机身结构设计提供有益参考。

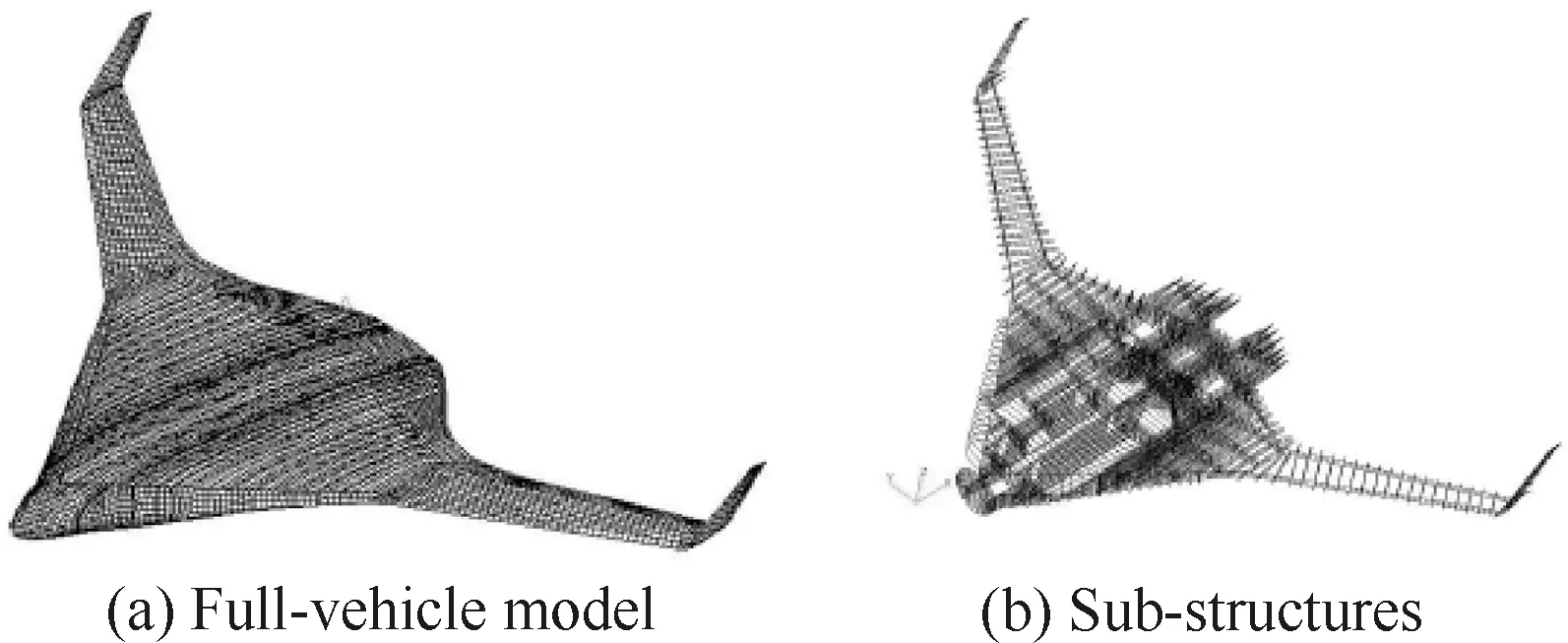

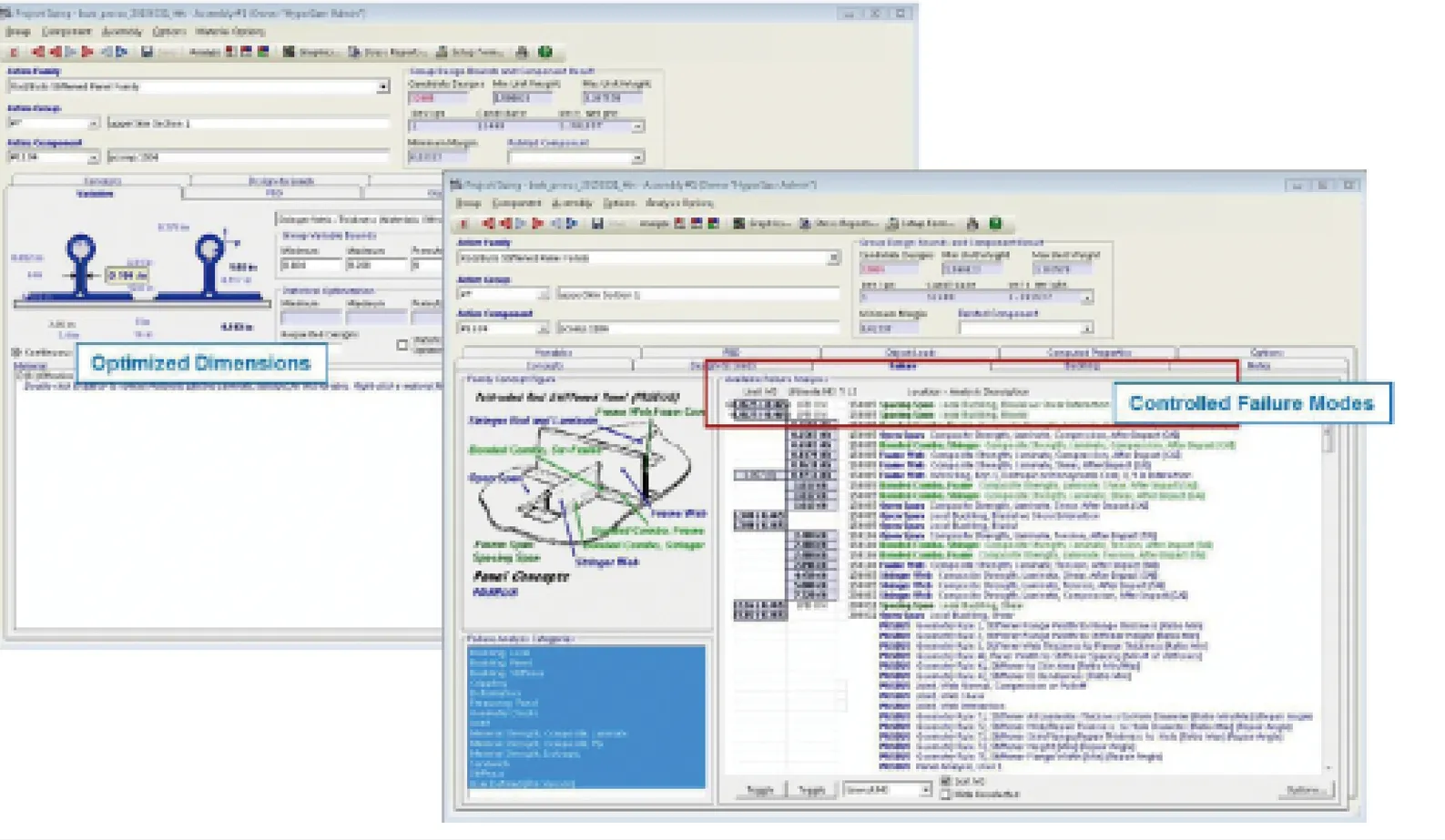

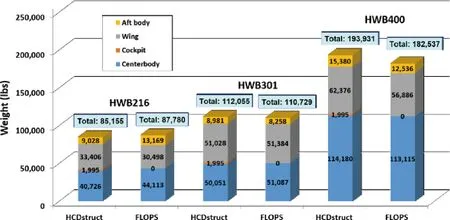

在针对翼身融合机身及其关键部件结构进行大量设计与分析的基础上,美、欧等国研究人员搭建起了由Abaqus、NASTRAN、HyperSizer、HCD-struct、STAGS等大型商用软件组成的翼身融合民机结构分析与优化软件平台[44-45,50,66,75-81],开展了卓有成效的研究工作。其中,Sanz-Douglass 和Venkataraman[45]对PRSEUS承压壁板结构蒙皮厚度、长桁腹板高度、长桁间距等设计变量进行了优化,提高了PRSEUS承压壁板结构的后屈曲承载能力。文献[82]对单隔框和单长桁PRSEUS结构的材料、铺层顺序等设计变量进行了优化分析,并开展了试验验证。为了评估全机结构重量,Li和Velicki[83]构建了基于PRSEUS结构的翼身融合全机有限元模型,如图30所示,其中机身蒙皮、隔框、桁梁、地板、机翼蒙皮、翼梁、翼肋、垂直安定面、可动控制面板、增升装置等部件均采用了PRSEUS结构,该模型中还开发了专门针对PRSEUS结构的损伤止裂分析模块,如图31所示[66];在进行翼身融合全机结构强度、刚度和稳定性等基本性能分析的基础上,利用上述优化软件平台,采用全局-局部优化方法,开展了基于PRSEUS的翼身融合全机结构优化分析,如图32所示[69],不仅为多种翼身融合民机总体方案设计提供了重量评估依据[61],如图33所示[84],而且为全机及其关键部件设计提供了研究方向。

图30 翼身融合全机有限元模型[83]Fig.30 Blended-wing-body finite element model features[83]

图31 PRSEUS结构损伤控制模式设置[66]Fig.31 Damage control setting of PRSEUS structure[66]

4 总结与展望

本文回顾了翼身融合民机非圆截面机身结构的发展历程,对翼身融合布局机身结构、关键部件结构和整机优化设计等方面的研究进展进行了综述分析,总结如下:

1) 翼身融合布局民机机身结构从最初的圆柱组合式到双蒙皮多舱室,由带加强支撑的盒式机身过渡,最后收敛到基于PRSEUS的盒式中央机体结构;其设计思想由借鉴传统圆形截面机身方案逐渐转变为面向翼身融合特殊布局的创新性设计方案,设计约束也从最初只考虑增压载荷、强度/刚度要求扩展到了综合考察机身/机翼双重载荷、抗拉伸/压缩、止损/止裂、稳定裕度、承载效率、维修性、空间利用率、制造可行性等多种因素,使得所提出的PRSEUS中央机体结构设计方案更加合理和更具可实现性。

2) 翼身融合布局民机机身关键部件结构设计也随着机身结构方案的演化,经历了从多舱室到盒式机身的转变,承载效率、制造可行性、维修性等是促使其发展的驱动力,而应运而生的PRSEUS结构则是面向工程应用的最佳体现。

图32 PRSEUS结构全局优化分析流程[69]Fig.32 Analytical process of global optimization for PRSEUS structure[69]

图33 多种翼身融合布局民机结构优化重量对比[84]Fig.33 Comparisons of the optimized structural weights for different blended-wing-body structures[84]

3) 虽然非圆截面机身是翼身融合布局民机结构设计的关键,然而更具参考价值的全机结构重量指标则需要依靠大型结构分析与优化工具进行全局考量和综合权衡,提出最佳设计取向,为下一代民机研发提供有力技术支撑。

鉴于国内外翼身融合布局民机机身结构设计研究的发展现状和趋势,本文展望如下:

1) 尽管翼身融合民机机身已发展到相对成熟的PRSEUS中央机体结构,然而面对翼身融合特殊布局的保型要求和复杂的载荷任务工况,仍需要从材料、构型、设计思想等方面寻求创新性突破,深入挖掘非圆截面机身结构的承载潜能,通过进一步的理论探索和先进设计方法研究,掌握其设计规律。

2) 作为现阶段承载效率最高的翼身融合民机机身关键结构,PRSEUS是在NASA和波音公司为主导的材料研发与制造体系下完成的;而基于中国复合材料的发展现状,提出高效的复合材料一体化缝合结构,仍需要从材料基本性能、工艺稳定性、制造体系完备性等方面着手,开展大量基础性研发工作,掌握该关键结构的设计制造技术。

3) 在以降低重量、提高承载效率为目标的全机结构优化设计基础上,将设计约束由机体结构强度/刚度/稳定性等安全性指标拓展到兼顾飞-发一体的气动/噪声/振动等多学科领域以及维修性、可靠性、舒适性、经济性等全寿命周期历程,获得更具工程应用价值的优化设计方案,可为未来民机结构设计提供技术支撑和优化工具。