钛带薄板的轧制工艺研究

2019-09-24李晓军岳希星牛蓉蓉李有华陈国华郑毅容耀

李晓军 岳希星 牛蓉蓉 李有华 陈国华 郑毅 容耀

摘 要:测试了纯钛热卷在不同轧制工艺下轧制薄带的纵向、横向同板差,板形及表面情况。结果表明,较大的入口张力是保证板形的必要条件,出口张力有助于大变形量的实现与厚度公差的稳定,变形量越大,所获的产品表面质量越好。

关键词:钛带;薄板;轧制工艺

中图分类号:TG335 文献标志码:A 文章编号:2095-2945(2019)25-0111-03

Abstract: The longitudinal and transverse difference, shape and surface of the strip rolled by pure titanium hot coil under different rolling processes were tested. The results show that the larger inlet tension is the necessary condition to ensure the shape of the plate, and the outlet tension is helpful to the realization of large deformation and the stability of thickness tolerance, hence the greater the deformation, the better the surface quality of the product.

Keywords: titanium strip; thin plate; rolling process

1 概述

钛因具有比强度高、耐高温、耐腐蚀等优点,被广泛应用于航天、航空及船舶等领域,钛带有成品率高、厚度公差小、加工效率高等優点,目前在纯钛产品中钛带已经占很大比重。对于普通的钛带产品,生产工艺较为成熟,而钛带薄板受变形量大,轧制道次多,板形难以控制,易受抽料、断带等因素影响,轧制工艺比较复杂。需要在生产过程中对各项工艺参数进行微调探索,总结出各项参数对带材轧制质量的影响规律,从而制定出最合适的轧制工艺。钛材各向异性显著,轧制反弹力高,因此冷轧采用森德威轧机可进行高变形阻力材料的高精度的多辊可逆式轧制。纯钛的拉伸强度与屈服强度随加工率的增加而增大,加工率达20%以上时,强度在500MPa以上,延伸率随加工率的增加而降低,加工率达20%以上时,伸长率降至10%以下。钛在冷轧时,若道次压下量大或轧制速度快,表面光洁度就降低,这就是轧辊和材料的热粘现象,这时生成的微小磨损粉附着在轧辊或板材表面上,使板材表面粗糙,因此与相同尺寸的不锈钢相比,压下量、轧制速度都要低些,道次数也要多些。

国内0.5-0.7mm钛加工制造,一直以来受到原材料和加工技术等多方面的制约,多年来一直掌握在日本、美国、法国、俄罗斯等国家的专业厂家手中。随着国际社会对深冲成型钛加工产品需求量的不断增加,钛带卷材的用量也越来越大。特别是近年来板换用钛带、焊管用钛带、网板用钛带等产品应用的日益广泛,行情看涨,国内虽已建成若干套完整的钛带生产线,但大多数仅停留在钛带产品的低端市场,0.5-0.7mm钛带的生产还均处于摸索阶段。

2 实验材料及设备

2.1 实验材料

实验所用原料是厚度为5mm的热态带卷,经联合酸洗线酸洗、切边后,在森德威20辊轧机上轧至半成品厚度,然后经脱脂、修磨、热处理后返回森德威20辊轧机轧至成品规格。采用不同的道次变形量、轧制力、前后张力等工艺参数对大量带卷的轧制情况进行记录总结,探索最佳的薄板轧制工艺。

选用2两个卷,不同Fe、O成分,进行板换料生产,执行同样的生产工艺,对最终产品性能,成型性进行对比分析;选用8个卷,进行1.0mm,INEOS钛带生产,通过对比轧程变形量、最终道次变形量、轧制速度,分别进行冷轧后、退火后(相同的退火制度)、拉矫后、矫直后、平整后板形跟踪测量,进行汇总分析;同时进行产品晶粒尺寸、成品性能的跟踪分析。

2.2 实验设备

实验采用的设备是森德威四柱式二十辊轧机,采用塔形辊系布置,轧制力从工作辊通过中间辊传到支撑辊装置,并最终传到上下机架上。森德威轧机具有高压下量的轧制构造,是由外径约60~85mm的工作辊等上下共20个辊组合而成。可以提高轧制效率,进行高品质、高强度材料的轧制。工作辊在整个长度方向有多点支撑,因此轧辊弯曲变形极小,在轧件的宽度方向上,可以获得非常精确的厚度偏差。森德威四柱式二十辊轧机为开口机架,上机架可以和下机架产生相对倾斜,因此,具有轧辊倾斜调整功能,以适应楔形轧件的轧制。但是,由于机架是分体结构,轧制力最终由连接上下机架的4个立柱来承受,机架的整体刚性较整体机架的森吉米尔轧机稍差。

轧机的辊缝开口度大,达到150毫米。整体式轧机的开口度仅为5到7毫米。大开口度大大方便了穿带及带钢尾部穿过轧机。特别是在带钢较厚时(4-6毫米),整体式轧机必须使用开卷机,否则穿带极为困难。另外不使用开卷机时,可在轧制第一道次时即可使用大张力,这样就助于压下及控制板型,同时也节省辅助时间,提高产量。

SUNDWIG装备了激光测速仪和张力计,速度和张力实测得到,四立柱液压缸直接压下,压下位置及轧制力可直接检测,压下反应时间快,只有20MS,有利于厚度精度的控制。SUNDWIG采用A、D辊凸度调节,头部锥度的第1中间辊窜动(推-推式),四立柱轧机的上半牌坊倾斜控制。SUNDWIG独有的上半牌坊倾斜用于控制单边浪的板形控制方法,板形控制能力强。串辊在轧制速度大于20MPM时就可开始中间辊窜动,因此SUNDWIG轧机可在轧机刚刚启动时即进行板型调整,提高满足板型要求成品率,而且根据生产经验,轧机板形异常、引起断带的事故大部分发生在各道次刚启动的低速状态时,因此SUNDWIG的板形控制系统有利于生产。SUNDWIG采用包胶板形辊,并且刮油器采用3M公司的FLEECE(非金属)精刮油器用于BA板生产,保证带钢表面无任何辊印、辊痕、震痕等缺陷,保证产品表面质量。SUNDWIG采用自动换辊机器人(可选项),可以避免人工换辊造成的表面缺陷,减少停机时间。SUNDWIG轧机的轧制油喷射系统喷嘴设计合理,在同等条件下可提高冷却能力30%,有利于提高轧制速度,提高产品产量。

3 结果及分析

3.1 初期半成品轧制工艺

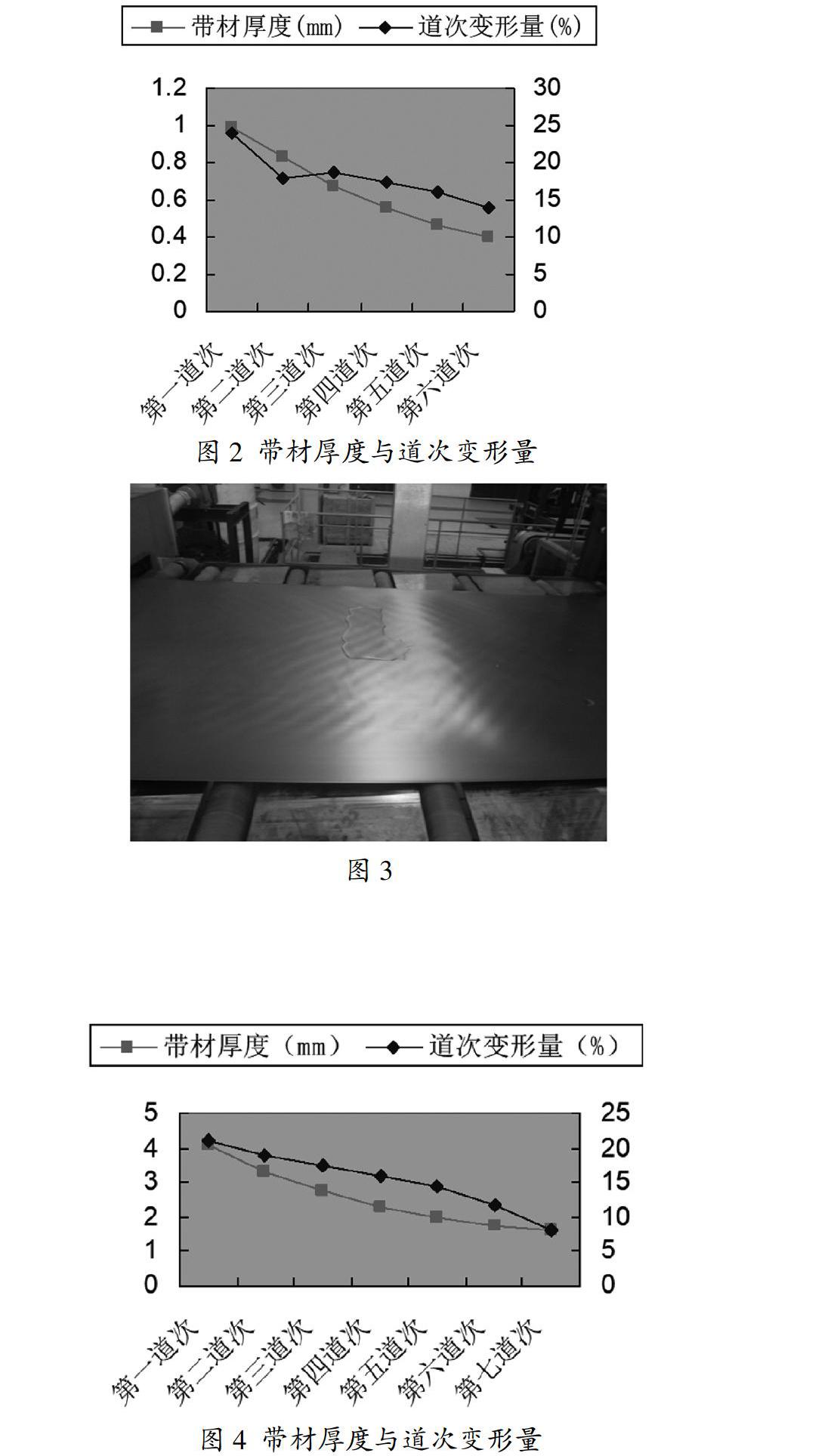

来料规格为5.0mm×1140mm×C,状态R,轧至半成品厚度为1.3mm,总变形量为74%,工艺参数如图1所示:

由图1可以看出整个轧程道次变形量相对平稳下降,轧制力与轧制速度比较平稳,背辊凸度值比较稳定,轧后板形良好,后几道次张力偏小所以表面产生横纹。

3.2 初期成品轧制工艺

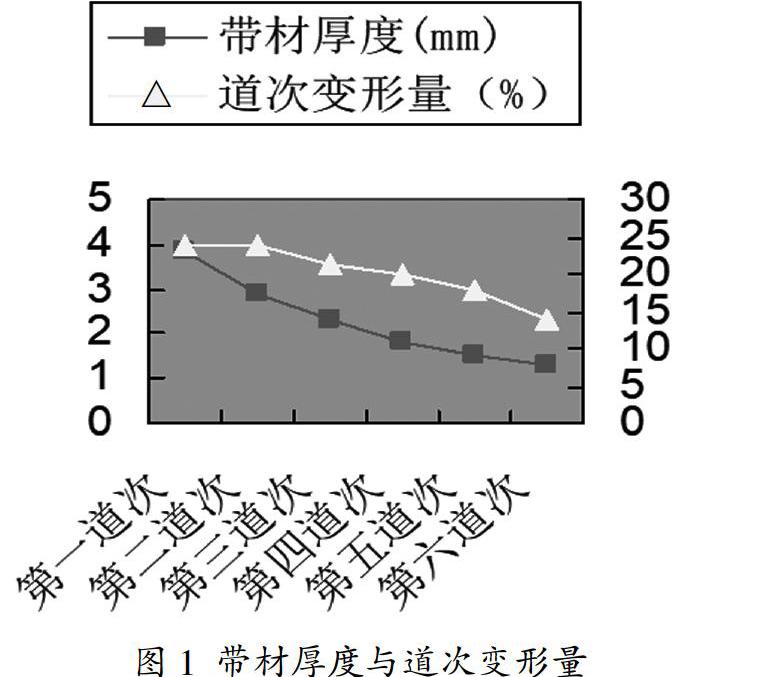

来料规格为1.3mm×1140mm×C,状态M,有粘结,轧至成品厚度为0.4mm,总变形量为69.23%。工艺参数如图2所示。

由图2可以看出整个轧程道次变形量偏大,张力偏小,轧制力不稳定,背辊凸度居高不下,轧后板形不良,出现席纹(如图3所示),且第2、5道次抽料。

3.3 后期半成品轧制工艺

来料规格为5.0mm×1080mm×C,状态R,轧至半成品厚度为1.6mm,总变形量为69.23%,工艺参数如图4所示:

由图4可以看出整个轧程道次变形量相对平稳下降,轧制力比较平稳,背辊凸度值比较稳定,张力值较适宜,轧后板形良好。

3.4 后期成品轧制工艺

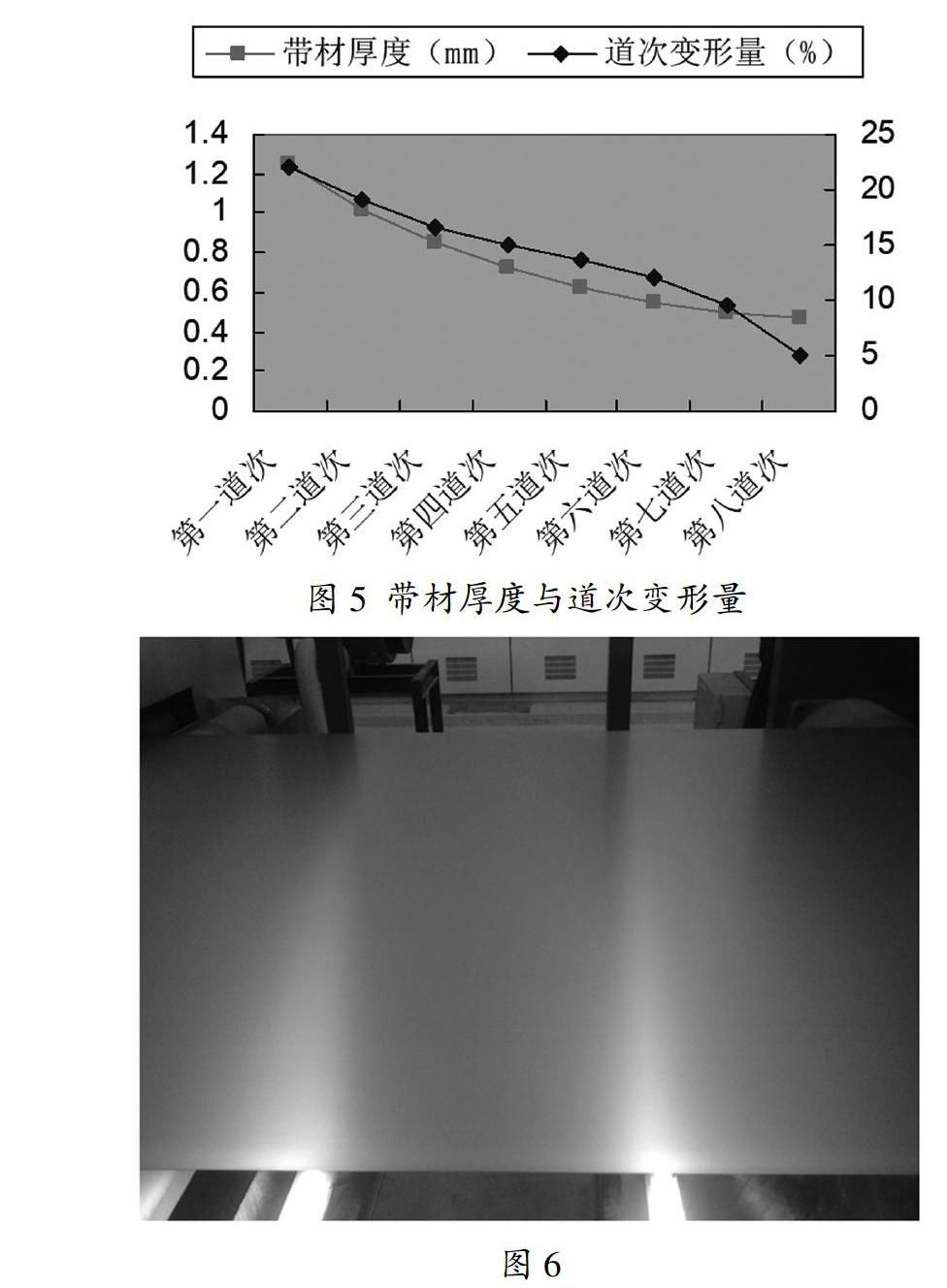

来料规格为1.6mm×1080mm×C,状态M,局部有粘结,轧至成品厚度为0.47mm,总变形量为70.63%。工艺参数如图5所示。

由图5可以看出整个轧程道次变形量相对平稳下降,末道次变形量较小,轧制力与轧制速度比较平稳,背辊凸度值比较稳定,张力值比前期实验增大,轧后板形良好(如图6所示),表面良好。

4 结论

(1)入口张力是影响板形的重要因素,较大的入口张力能够有效地减少席纹缺陷的产生,出口张力能够使带材迅速达到指定厚度,对轧制的稳定有很大影响。

(2)修磨过的带卷成品轧程变形量越大,带材表面质量越好。

(3)成品道次变形量过大使板形难以控制。

(4)二十辊轧机采用自动厚度控制系統,该系统测厚的优点:具有较高的测量精度;被测带材温度的变化、表面乳化液或油的污染、机械跳动等对测量结果影响不大;可以进行连续测量,并实时反馈测量结果。

(5)钛带轧制板形控制也是全自动的电脑控制,它的板形控制系统中包括了板形测量辊、信号处理装置、带材应力分布及板形曲线显示器等板形检测手段和支撑辊压下、一间辊轴向移动、工作辊凸度、以及轧机机架倾斜等调整系统。而且都是靠计算机来实现,操作方便,板形仪反馈信息比较直观,对操作手及其他人为因素影响较小。而且板形测量仪可以准确地控制带材的张力达到所需要的分布;控制计算机将测量的带材的张力分布和轧制工艺所给定的带材张力的设定分布进行比较,通过辊形调整而修正它们的差距。

参考文献:

[1]李耀群,佟大瑞.多辊轧机冷轧技术[M].北京:冶金工业出版社,1978.

[2]廖力清.可逆轧机最优平稳速度引导和张力控制[M].长沙:中南工业大学出版社,1993.