一种智能制造系统的设计

2019-09-24万松峰刘炽华王康丁佳伟

万松峰 刘炽华 王康 丁佳伟

摘 要:随着美国提出“先进制造业国家战略计划”、德国发布“工业4.0”战略,及我国“中国制造2025”的提出,智能制造迅猛发展。根据制造业市场变化趋势,利用数控加工技术、工业机器人技术、工业以太网技术、机器视觉和数字化设计制造技术等实现切削加工的定制化生产。该设计可以减少产品的不合格率,缩短了加工的辅助时间,大大提高了生产效率,提高系统加工的柔性。

关键词:智能制造;数控加工;工业机器人;定制化

中图分类号:TQ630.7 文献标志码:A 文章编号:2095-2945(2019)25-0046-03

Abstract: As the "Advanced Manufacturing National Strategic Plan" in USA, the presentation of German "Industrie 4. 0", and

"Made in China 2025", intelligent manufacturing industry gets rapid development. According to the changing trend of the manufacturing market, CNC machining technology, industrial robot technology, industrial Ethernet technology, machine vision and digital design and manufacturing technology are used to realize customized production of cutting processing. The design can reduce the failure rate of the product, shorten the auxiliary time of the processing, thus greatly improve the production efficiency and the flexibility of the system processing.

Keywords:intelligent manufacturing; CNC machining;industrial robot; customized production

我国制造业规模全球排名第一,制造业成为我国现代工业的基石和促进全球发展的重要力量。但从质量上和技术上来看我国的制造业与美国、德国都有一定的差距,创新能力弱。自2008年全球经济危机后,欧洲、日本和美国等发达国家推动的再工业化战略,有效吸引高端制造业向本国回流,他们分别推行“工业4.0”、“新工业法国”、“高价值制造”、 “制造业竞争策略”和“先进制造业国家战略计划”等战略等,通过发展先进制造业重构实体经济,抢占全球先进制造的制高点。新兴经济体国家依靠其低廉的生产要素优势承接中低端制造。新一轮产业和科技变革推动移动互联网技术、云计算技术、物联网技术和大数据技术的迅速发展,为智能制造提供有效的技术手段。

随着我国经济发展的转型升级和人力成本的提高,企业利润逐渐降低,并且人工操作机床对技术有一定要求,产品质量与操作工人的技能水平关系很大。用工业机器人代替人力实现机床自动上下料可以消除不同操作人员带来的产品差异,确保机械加工的质量稳定性和可靠性,机床顺利的上下料和产品质量的稳定性,调高产品格率,缩短了机床的辅助时间,大大提高了生产效率,提高了机床的柔性,具有重要的现实意义。

1 系统组成

根据制造业市场变化趋势和东莞中小企业生产实际,结合东莞“机器换人”的政策导向,本课题以工业机器人为主体、应用视觉自动对加工尺寸检测,实现数控机床自动上下料和产品检测。一种智能制造系统主要包括数铣设备、打磨设备、工业机器人、机器视觉、智能仓储(AGV)、智能快换夹具装置(AGV)和中央控制系统等。根据需求选定加工产品后,工业机器人通过视觉引导自动更换夹具,智能仓储系统输出物料给机器人,工业机器人首先通过视觉读取物料二维码信息,确认后通过视觉引导抓取产品放至数铣设备和打磨设备,加工完成后取出工件进行尺寸检测,检测完成后更新产品二维码信息并放入仓库,完成一次加工。通过视觉实现自动化上下料和加工尺寸的自动检测。

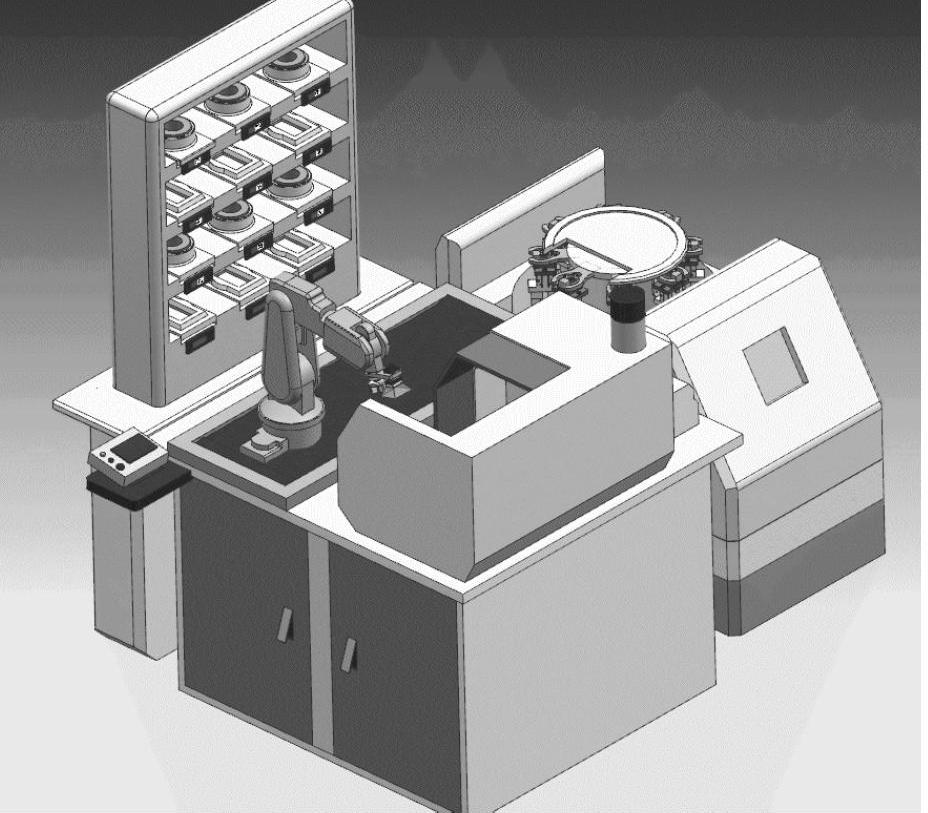

系统效果见图1,包含加工、检测、输送、执行、控制、显示监控等模块,通过工业以太网完成数据的快速交换和流程控制,采用多台套PLC满足灵活的现场控制结构和总控设计逻辑,利用柔性终端和智能视觉实现柔性生产,工业网络和二维码实现制造信息采集、状态监控和数据分析处理。

系统启动后首先设定加工工件并导入检测标准,工业机器人根据选择工件更换夹具。机器人运行到智能仓储处等待料仓推出物料,视觉通过二维码读取物料信息,核对无误后抓取工件放入数控车(铣)床,启动机床加工,从机床取出已经加工完成的工件放置料仓,通过视觉对物料进行检测,检测完毕后将物料信息写入二维码更新物料信息,完成一次物料的自动加工和检测。

2 硬件部分

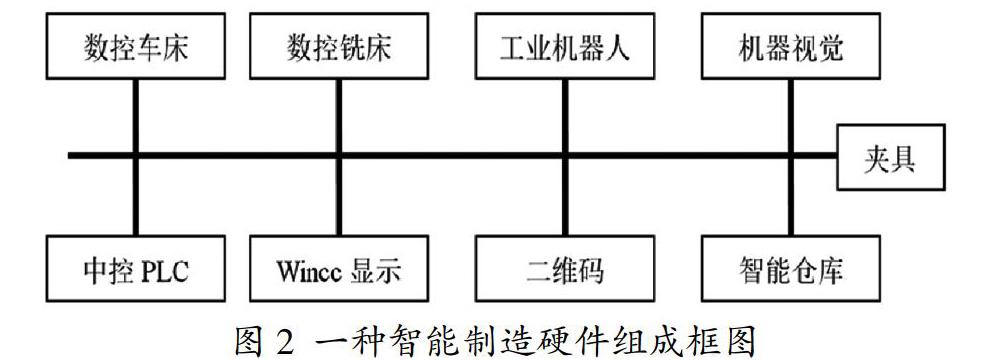

系统的硬件具体由数控车床、数控铣床、工业机器人、机器视觉、智能仓储、二维码、智能快换夹具装置和中央控制系统等组成,硬件组成见图2。

工业机器人选用ABB公司生产的全新紧凑型设计IRB2600型工业机器人,该工业机器人自带以太网接口方便与常用的工业网络通讯。

该系统中的视觉模块由工控机、工业相机、镜头和光源组成,相机选用欧姆龙FZ-SC彩色30W CCD摄像元件,镜头VST公司的VS-0620VM镜头,控制器选用欧姆龙FH-L550控制器。FH-L550控制器的外部接口包含Ethernet接口、串行通信接口、EtherNet/IP接口、PROFINET接口、USB 接口和并行I/F接口等,支持多種通信方式,方便与外部设备通讯。

中央控制系統主要由西门子S7-1212和南京华太远程IO模块FR8210组成,如图7所示。S7-1212设计紧凑、成本低廉且功能强大,是控制小型应用的完美解决方案。华太远程IO模块简化PLC开展远程IO。

通过单片机生成二维码用于显示仓储系统物料状态,当有物体靠近时LCD通过二维码和文字显示物料状态,10秒后自动熄灭;当仓位物料发生变化时可通过串口或以太网接口接收信息自动更新LCD物料显示信息,实现物料信息化显示。

3 软件介绍

该智能制造系统的软件主要由中央控制模块、机器人控制模块、机器视觉模块和单片机二维码模块组成。

ABB机器人的编程语言是RAPID语言,ABB程序结构由各模块组成,模块包括程序数据、主程序、例行程序、中断等组成。编程前需先建立工具坐标系和工件坐标系,配置标准IO端口和远程IO端口,设置以太网通讯等,设置完成后可以直接在ABB上或Robotstudio上编写RAPID程序了。ABB机器人控制模块软件流程图如图4所示,机器人首先初始化回到原位等待PLC指令,收到指令后发送命令给视觉系统和夹具库,通过视觉引导实现夹具快换,夹具安装完成后发送指令给PLC控制第七轴移动至仓库处,料仓推出物料后机器人控制视觉进行物料信息读取,读取后控制夹爪抓取物料,根据加工要求将物料放入车床或铣床,等待加工完成后取出物料放入料仓,并控制视觉对尺寸测量,测量完毕后发送信息给PLC更新物料信息。

机器视觉模块主要包括视觉引导和视觉测量两个部分。该视觉主要是为工业机器人感知周边环境的变化,通过算法计算为机器人的动作调整提供依据,保证工业机器人能正确完成任务,提供了外部闭环控制机制。视觉模块引导模块软件流程图如图4所示。该机器视觉还具有尺寸测量功能,根据设置可以自动测量加工产品的尺寸,比如通过产品外形判定类别,通过对孔径、高度和面积的测量判定产品是否合格。运用视觉系统对加工工件进行尺寸测量,视觉引导模块软件流程图如图5所示。

4 结论

利用数控加工技术、工业机器人技术、工业以太网技术、机器视觉和数字化设计制造技术等实现切削加工的定制化生产。该项目的应用有助于工业自动化的推进,使得工业机器人能够适应条件变化,提高生产效率,为企业带来更大的利润。

参考文献:

[1]胡斌武,陈朝阳,吴杰.“中国制造2025”与现代职业教育发展路径探索[J].山西大学学报(哲学社会科学版),2016,39(3):91-96.

[2]丁纯,李君扬.德国“工业4.0”:内容、动因与前景及其启示[J].德国研究,2014,29(4):49-66,126.

[3]罗文.德国工业4.0战略对我国工业转型的启示[J].玻璃钢/复合材料,2014(11):125-128.

[4]谭建荣.智能制造与机器人应用关键技术与发展趋势[J].机器人技术与应用,2017(3):18-19.

[5]刘飞,雷琦,宋豫川.网络化制造的内涵及研究发展趋势[J].机械工程学报,2003,39(8):1-6.

[6]陶飞,戚庆林.面向服务的智能制造[J].机械工程学报,2018,54(16):11-23.