微束等离子熔覆Ni基合金/Co-WC复合材料组织与性能研究

2019-09-24王勤生

王勤生

(江苏省特种设备安全监督检验研究院无锡分院,江苏 无锡 214174)

为了提高金属部件表面的理化性能,如抗磨、耐蚀、耐高温、抗冲击、抗氧化等,工程上常采用化学热处理(渗碳、渗氮等)、喷丸、冷挤压等方法。化学热处理适合批量生产,成本较高;喷丸、冷挤压等物理方法虽然能提高材料表硬度,但要想达到很高的硬度(如HRC60 以上),这种方法并不可行。金属材料的表面改性处理,除了应用上述方法外,还常采用热喷涂、焊条堆焊等方法,热喷涂方法易使涂层氧化、工件变形大;焊条堆焊方法虽然能使堆焊层获得较高硬度,但其化学成分固定,不能获得多方面的优异性能,且不利于开展科学研究。近年来,激光熔覆成为金属材料表面改性的重点和有效手段,其优点是热变形小、熔覆层材料性能稳定,缺点是激光器价格较高、一次性投资大,且激光器零部件易损坏、维修率高,尚处于研究阶段,其工业应用受到一定限制。

等离子体是经过机械、热、电磁压缩后所形成的高能离子束,其弧柱热能集中,弧心最高温度可达32000K,能熔化几乎所有的金属或陶瓷材料,且设备简单、便于操作、价格适中,是一种较理想的熔覆处理热源。微束等离子熔覆处理技术是以小电流(小于100A)操作,具有金属结构件变形量小,热影响区小,母材与堆焊层之间为冶金结合、涂层不氧化、金属稀释率低等优点,适合高摩擦、高冲击、强腐蚀工况下金属构件的表面处理,是一种发展前景非常广阔的金属表面改性处理新技术。

本文利用微束等离子熔覆处理技术,采用Ni 基合金/Co-WC 复合材料粉末,在母材表面熔覆形成一层冶金结合的熔覆涂层,通过冶金层微观组织检验和耐磨性试验,对微束等离子复合材料熔覆层组织与性能进行了全面的分析研究。

1 实验内容与方法

1.1 实验材料

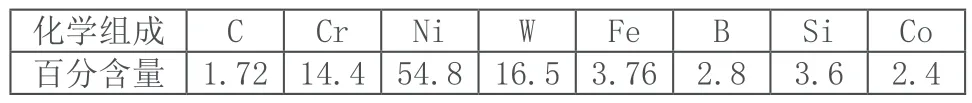

将Q235A 普通低碳钢板加工成100×70×12 的试板,在其表面采用微束等离子热源,熔覆Ni60AA、Co-WC 复合材料粉末,粒度为70~150 目,熔覆层化学组成如表1 所示。

表1 熔覆层化学组成

1.2 熔覆工艺

采用上海多木机电科技有限公司生产的DML-V02 型微束等离子熔覆强化设备,进行试板表面熔覆。工艺参数:氩气纯度99.99%,送粉量47g/min,等离子体流量0.25L/min,保护气流量5.5L/min,离子炬到工件表面距离10mm,电流72A,采用手工焊单道熔覆,熔覆层厚度约2mm。

1.3 分析测试方法

将熔覆后的试样沿垂直熔覆方向进行线切割,表面及横断面经打磨、抛光后,加工成金相试样,用王水对试样表面进行腐蚀。在光学显微镜下,观察熔覆层截面金相组织;对熔覆层物相进行X 射线衍射分析;用显微硬度计,对熔覆层及界面附近进行硬度测试。采用“自重式摩擦磨损试验机”对熔覆层进行干摩擦耐磨试验。

2 实验结果与讨论

2.1 熔覆层微观组织

图1 熔覆层微观组织

如图1 所试示,为熔覆层微观组织图。图(a)中,右侧是Q235A 钢板基体,左侧为熔覆层,熔覆层与基体之间有过渡区,在过渡区右边有与基体表面垂直生长的平面结晶带,与基体金属为冶金结合。图(b)为熔覆层中间部位的显微组织,组织为典型柱状树枝晶。图(c)为熔覆层表面显微组织,组织为典型等轴树枝晶,从图中可以看出,该区域组织致密均匀、形态良好。

上述熔覆层结晶形态主要受控于熔池温度梯度大小和结晶速度快慢。结晶开始时,由于熔池的结晶速度小,且熔化边界处温度梯度大,故而形成平面结晶;后随着结晶的进行,液态金属温度逐渐降低,熔池结晶速度增大,且其周围又是刚刚凝固的金属,故而温度梯度变小,其结晶形态由平面向柱状晶转变;最后随着温度梯度的持续变小,便形成了等轴树枝晶。

2.2 复合熔覆层物相结构

图2 为熔覆层物相结构XRD 图谱,方形对应3 个主峰,其物相结构为FeCr0.29Ni0.16C0.06 与Ni17W3 叠加而成,图中的倒三角对应的晶体结构为Fe2B。

硼化物与金属间化合物相硬度远高于奥氏体相,在磨损过程中其作用是作为硬质颗粒,起到承受载荷和保护基体的作用。奥氏体相具有较高的韧性、耐冲击,同时对硼化物与金属间化合物相有稳定的包裹和支撑作用,从而可发挥硼化物与金属间化合物优良的耐磨性能。

图2 熔覆层物相结构XRD 图谱

2.3 复合熔覆层显微硬度

复合熔覆层显微硬度分布规律如图3 所示,从表面向基体呈现逐渐下降的趋势。表层下硬度达HV334,显微组织为等轴树枝晶,硬度较高;熔覆层中间部位组织为粗大柱状树枝晶,硬度降低;在熔覆层与基体的结合区,显微组织为平面晶,同时受到基体的稀释作用,碳与金属原子会发生短程迁移,其硬度将大幅度下降,逐渐接近基体的硬度约HV143。

在复合材料等离子熔覆过程中,由于等离子束能量集中,可几乎同时使熔覆金属粉末和基材熔化,基体材料将熔入涂层,稀释涂层,使涂层硬度显著降低。有研究表明:熔覆层与界面附近的硬度梯度分布,主要受稀释率的影响。从熔覆的目的来说,希望熔覆层稀释率较小,以发挥复合材料冶金层的优异性能,另外,考虑金属结构实际使用工况苛刻,希望熔覆层金属与基体材料之间有较高的结合强度,使得熔覆层不易剥落,所以熔覆层金属与基体材料之间必须是通过冶金结合,即要有一定的稀释率。因此,在试样加工过程中,既要保证熔覆层与基体间有一定的稀释率,又要控制稀释率不能太高,这样才能发挥材料复合冶金层的优异性能。

图3 复合熔覆层显微硬度分布规律

2.4 干摩擦磨损试验

干摩擦磨损试验采用中国计量学院研发的“自重式摩擦磨损试验机”,磨具为石英砂(粒度80 目),所加载荷12N,干摩擦试验,试验时间15min,对比试样有:Ni60AA熔覆层试板、Q235A 试板,Ni60AA/Co-WC 复合粉末熔覆层试板。试样数量:每种材料两件。实验结果如表2 所示。

表2 干摩擦磨损试验结果

复合粉末熔覆层与Q235A 的相对磨损率为,复合粉末熔覆层与Ni60AA 的相对磨损率为,由上述数据可见,复合粉末熔覆层干摩擦试验具有很高的耐磨性。

试验中,复合粉末熔覆层的磨损结果显示主要为磨粒磨损,磨损量主要受控于熔覆金属表面硬度及硼化物和金属间化合物在材料中的分布规律,硼化物和金属间化合物含量越高,则耐磨性越好,同时奥氏体相对硼化物与金属间化合物的包裹与支撑作用也不容忽视。

3 结语

(1)Ni60AA/Co-WC 复合粉末熔覆层与Q235A 碳钢基体呈冶金结合,结晶形态从基体材料表面的平面晶向外过渡到柱状晶以及近表层的等轴树枝晶。

(2)Ni60AA/Co-WC 复合粉末熔覆层物相结构为奥氏体不锈钢FeCr0.29Ni0.16C0.06 晶粒分布有Fe2B、Ni17W3,增强了复合层的强韧性和耐磨性。

(3)熔覆层金属的显微硬度值从表面往基体呈逐渐降低趋势,近表层的硬度可达HV334。

(4)复合粉末熔覆层耐磨性大幅提高,分别为Ni60AA的19.4 倍,Q235A 的26.4 倍。