气门间隙异常变化的原因分析

2019-09-23刘玲张国民张铖陈竞

刘玲,张国民,张铖,陈竞

(潍柴动力扬州柴油机有限责任公司,江苏扬州 225000)

0 引言

发动机长期使用后的摩擦、磨损以及安装、调整维修不当等都会导致发动机各部件的配合间隙过大,从而引起发动机各种故障。在这些故障中,配气机构故障的比例很大,而气门间隙异常故障在配气机构故障中占很大比例,因此必须对气门间隙加以重视[1]。

气门间隙是指气门处于完全关闭状态下摇臂碰头与气门杆尾部(顶置式)之间的间隙[2]。发动机在冷态时需预留气门间隙[3]。为保障发动机在高负荷工况时热膨胀状态下气门杆部与摇臂之间仍留有合适的间隙,以确保气门能够正常开启、关闭。气门间隙便于检查和调整,因此在发动机生产和用户使用过程中,可通过查看气门间隙来判断配气机构运行状态。发动机运行一段时间之后,配气机构零件产生磨损或松动,气门间隙发生改变,对柴油机的运行产生影响,因此需要定期检查和调整气门间隙,以保证发动机的正常运行。

1 气门间隙的检查和调整

气门间隙的检查和调整是发动机维护、保养和维修中必须进行的一项工作,气门间隙分为冷间隙和热间隙2种。不同材质对气门间隙有一定影响,铸铁缸盖的气门间隙在热态时与冷态时基本一致或热态间隙比冷态略小,而铝合金缸盖的热态间隙比冷态稍大一些[4]。

发动机冷机状态下测量的气门间隙即为冷间隙,气门间隙绝大多数指冷间隙[5]。气门间隙的检查和调整一般在冷态下进行,调整前应检查各传动零部件状态:挺杆能灵活转动、气门弹簧不能有断裂现象、上座卡簧不能磨损或缺失、横桥上接触面平整光滑、调整螺钉转动灵活等[6]。

气门间隙常规调整方法有逐缸调整法和两次调整法[7]。两种方法除气门调整的次序不同,其他步骤相同,包括[8]:1)转动曲轴,使所调气门处于完全关闭的状态。2)旋松锁紧螺母使摇臂与气门杆顶部留有间隙,检查推杆是否在挺柱球窝中心,摇臂调整螺钉是否在推杆球窝里。3)按照设计要求,选择合适的塞尺插入气门杆或气门桥端面与摇臂之间,同时旋转调整螺钉,直至拉动塞尺感到稍有阻力后用锁紧螺母锁紧调整螺钉。4)调整完毕后,再用塞尺复查一次,如有变化需要重新调整。

2 气门间隙变化的影响

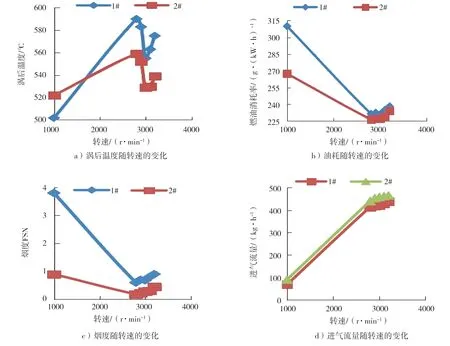

发动机的气门间隙是影响其性能的重要参数,对某机型不同气门间隙下的性能参数进行对比发现,数据存在较大差异,如表1和图1所示。

表1 两种不同气门间隙对应的性能参数

图1 两种气门间隙对应的性能曲线

发动机在运转过程中,气门及传动件、驱动件都会有不同程度的磨损,锁紧螺母可能松动,导致气门间隙发生变化[9]。气门间隙过大,气门开度减小,开启持续时间缩短,配气相位将发生改变,导致配气机构零件的撞击增加,磨损增大;间隙过小,气门及其驱动机构在工作后受热膨胀,气门关闭不严,造成漏气、功率下降,甚至烧损气门[10]。

根据试验验证,正常的零部件磨损造成的气门间隙变化可以接受,只需定期进行调整。但当气门间隙出现异常变化,例如调整好的气门间隙,在重新检查或者使用不久后就发生变化,或气门间隙变化过大,则需要分析原因,解决问题。

3 气门间隙异常变化的原因分析

气门间隙的理论数值在开发初期根据凸轮轴型线等相关参数仿真模拟计算确定,为保证发动机正常运转,必须定期调整气门间隙,使其在设计范围内。但是,发动机在使用过程中会由于各种原因导致气门间隙异常变化,下面以几个故障现象为研究对象对气门间隙异常变化的原因进行分析。

3.1 推杆导致的气门间隙异常变化

某非道路柴油机行驶1800 km后,调整气门间隙时,发现4缸排气门的气门间隙增大至1.25 mm,检查发现该推杆头部存在异常磨损;更换新件后,将气门间隙调整至0.40 mm,继续行驶500 km,复查气门间隙,增大至0.60 mm,检查发现该推杆头部存在缺陷。对故障推杆和新推杆进行比对分析,发现推杆球头、球窝表面加工精度较差,可见明显的加工痕迹。对推杆进行硬度和金相分析,新旧推杆球头、球窝截面组织形态正常,金相组织均为马氏体,满足使用要求,见图2;新旧推杆球头、球窝已淬透,截面硬度分布正常,见图3。

图2 新旧件球头、球窝金相组织检测

图3 新旧件球头、球窝硬度检测

由推杆的形貌和材料分析可以得出,推杆球头、球窝表面加工精度较差,对气门间隙的异常偏大存在一定影响。

3.2 挺柱导致的气门间隙变化

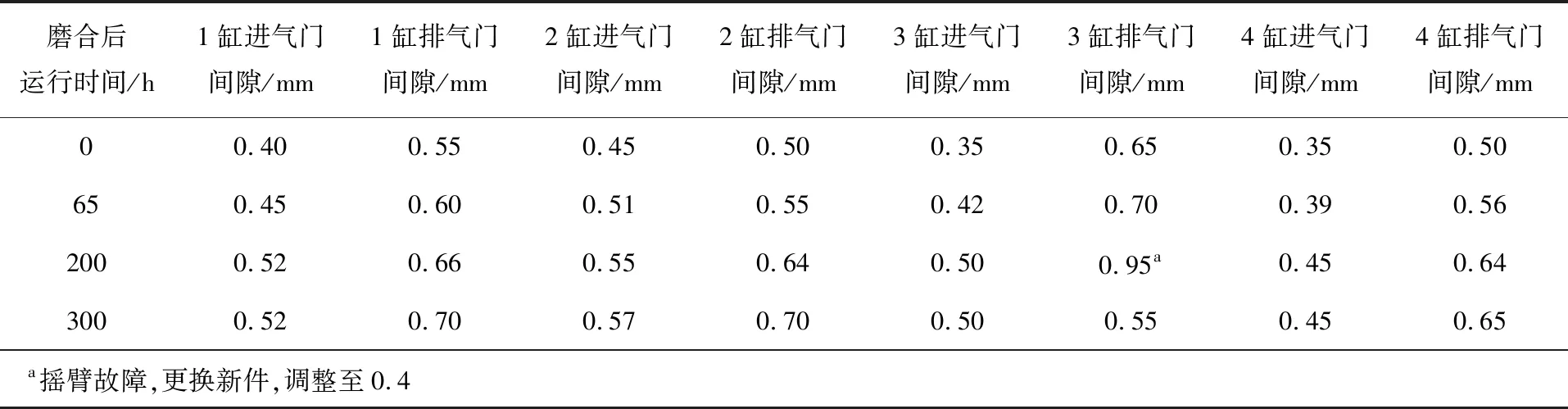

某柴油机图纸要求进气门间隙为(0.30±0.03) mm,排气门间隙为(0.40±0.03) mm,在扩散件开发过程中发现,其气门间隙变化大,且后期变化趋于平缓,试验中气门间隙如表2所示。耐久试验后拆检发现推杆球头磨损异常,如图4所示。

表2 试验过程中的气门间隙

图4 推杆头部异常磨损

挑选2个挺柱进行相关检测发现,挺柱球窝偏心量超差,图纸要求(0.7±0.1) mm,实测只有0.28、0.29 mm,偏心量小导致底部接触,由于中心定位尖角作用,挺柱会一直与刮推杆球头摩擦,磨损加剧,推杆球头磨损异常;同时由于偏心量较小,挺柱与推杆之间存在虚点接触,导致试验初期气门间隙变化大,运行一段时间后虚点压实,试验后期气门间隙变化平缓。

3.3 气门与气门座圈导致的气门间隙异常变化

表3 气门下沉量实际测量结果 mm

某市场返回故障机,图纸要求气门下沉量为0.45~0.80 mm。用户使用过程中发现2缸、3缸排气门气门间隙为0,3缸排气门推杆弯曲,拆检发现排气门与气门座圈的磨损异常,测量气门下沉量,实际测量结果见表3。

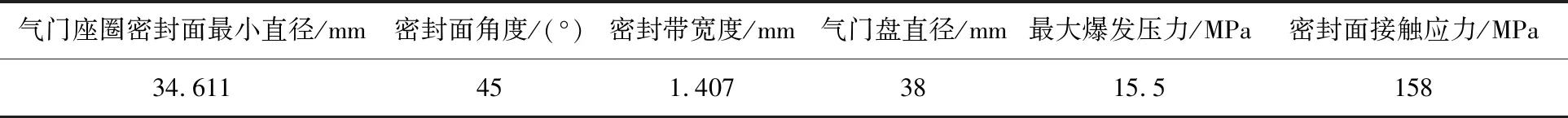

气门下沉量增大直接导致气门间隙减小,进而使推杆发生弯曲。对气门下沉量的变化进行分析,对气门及气门座圈材料等进行排查,并对气门与气门座圈密封带接触应力进行计算,气门与气门座圈相关参数见表4。

表4 排气门与气门座圈相关参数

由表4可知,气门与气门座圈接触应力达158 MPa,远高于推荐值,接触压力增大是该磨损的主要原因。

针对上述分析,加大气门与气门座圈之间的接触面,降低其接触应力,并对气门与气门座圈密封带接触应力进行计算,改进后气门与气门座圈相关参数见表5。

表5 改进后排气门与气门座圈相关参数

图5 改进后试验前后气门下沉量情况

为了验证改进效果,搭载改进后的气门与座圈进行耐久试验,试验后拆检测量气门下沉量,下沉量试验前后数据对比如图5所示,磨损满足要求,故障解决。

4 结语

气门间隙是影响发动机性能的重要参数,必须定期检查及调整。气门间隙是配气机构所有零部件间隙累加的结果,任一零件的异常,都会造成气门间隙的异常变化;从前面3个故障案例分析可知,推杆的加工精度、挺柱的偏心量、气门与气门座圈密封面宽度也有可能造成气门间隙的异常变化。