某柴油机活塞与缸套间极限工作间隙仿真研究

2019-09-23刘锦荣和晓锋白书战

刘锦荣,和晓锋,白书战

(1.重庆潍柴发动机有限公司,重庆 402262;2.山东大学能源与动力工程学院, 山东济南 250061)

0 引言

配缸间隙影响窜气量、机油耗、活塞和缸套的互换性和活塞裙—缸套间摩擦功。雷基林[1]利用正交试验方法,基于仿真软件计算结果认为配缸间隙对机油耗影响最大。配缸间隙过大,会引起敲缸和密封不良,导致窜气量增加,动力性下降;配缸间隙过小,由于活塞和缸套两种材质膨胀系数不同,活塞没有足够的膨胀空间,容易破坏活塞和缸套间的油膜,导致拉缸。合理的配缸间隙能够保证活塞在工作状态下产生温度变形、机械变形后仍可以与缸套很好贴合,两者形成流体动力润滑,而不是局部接触,更不能造成过盈配合[2-5]。目前一般通过类比设计确定配缸间隙,结合样机试验效果和活塞缸套外观磨痕分析进行配缸间隙调整[6]。杨俊伟等[7]根据建立缸套与活塞裙部间的流体动力润滑方程并采用数值分析方法,研究活塞摩擦功率及其二阶运动曲线得出合理配缸间隙。本文中利用有限元方法计算得到活塞与缸套间的极限工作间隙,为配缸间隙调整以及优化提供参考。

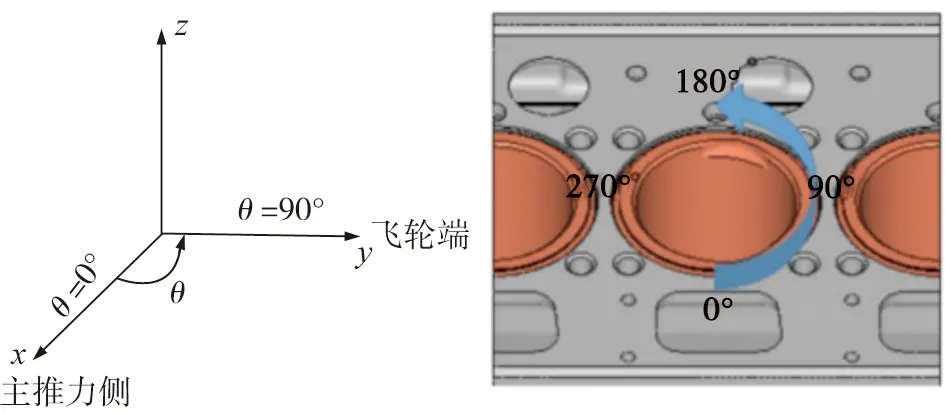

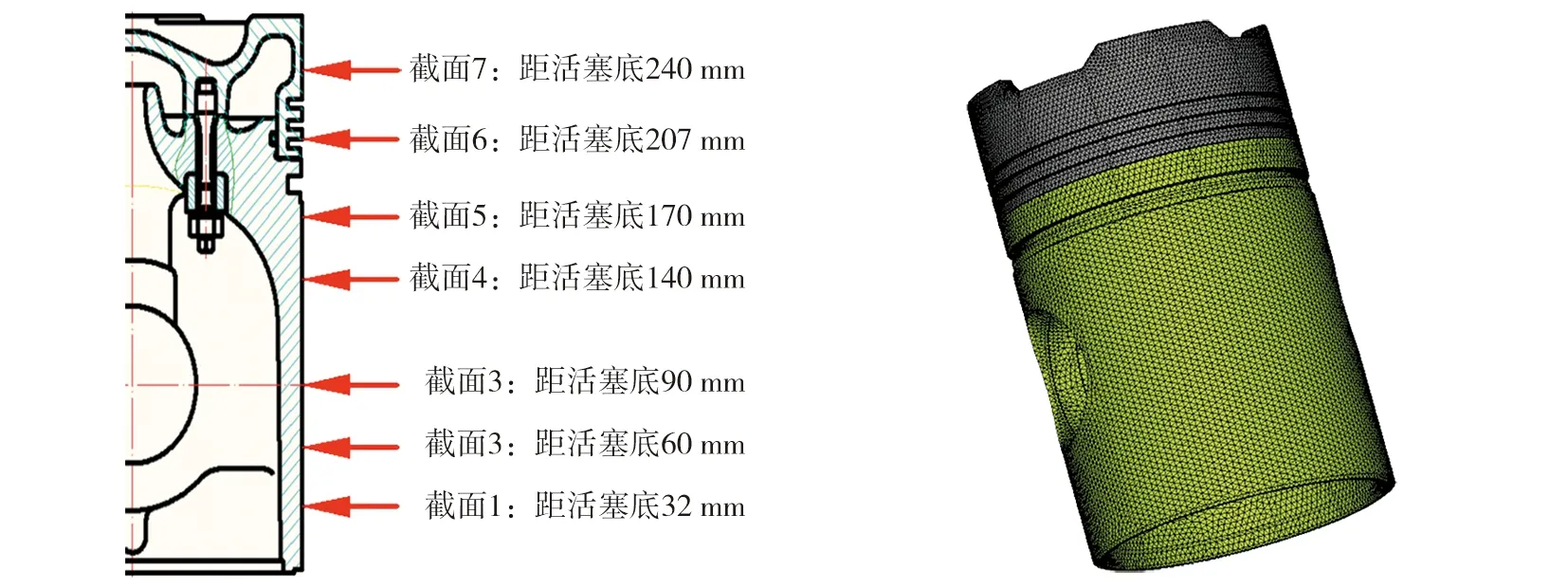

a)柱坐标系 b)主推力侧对应位置标识图1 计算柱坐标系及柴油机对应位置标识

1 计算过程

1.1 柱坐标系

以缸套上平面和缸心轴线交点为原点,向上为z轴正方向,主推力侧定为x正方向(θ=0°),逆时针旋转90°为y正方向,即飞轮端方向。确立柱坐标系见图1。

1.2 计算思路

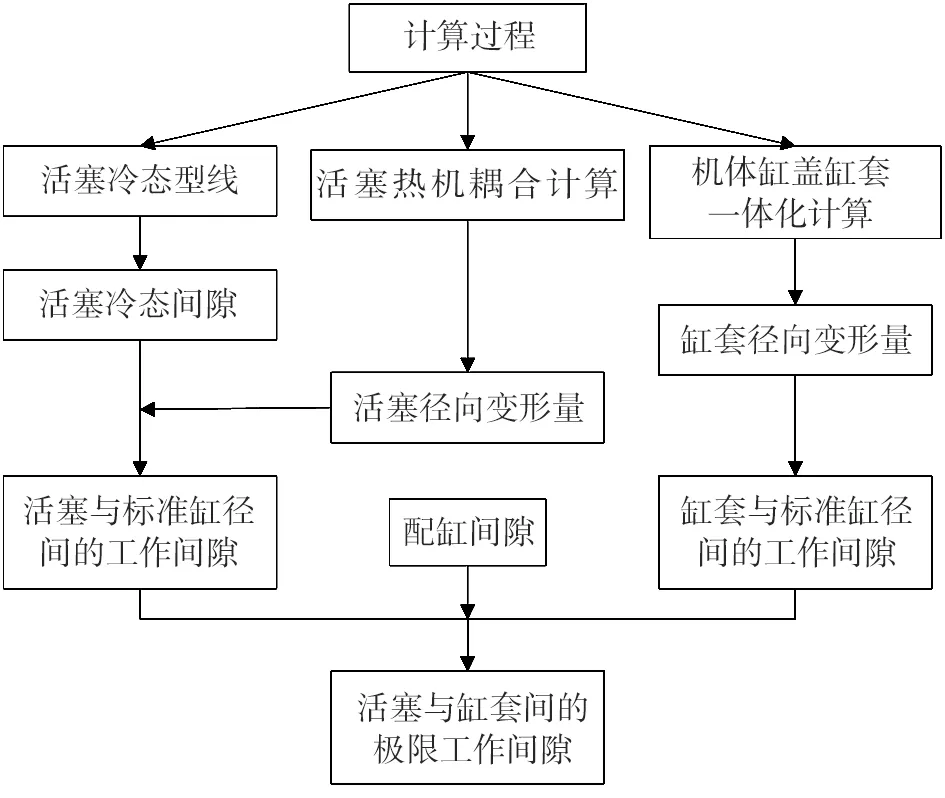

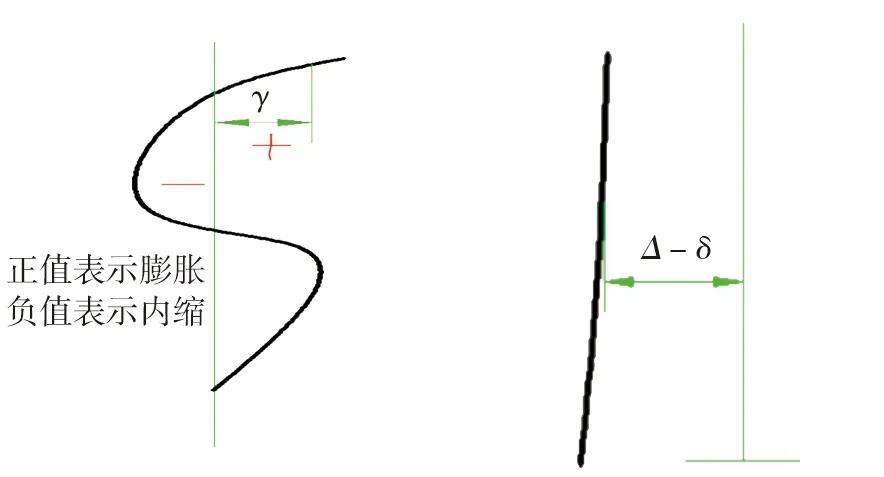

活塞与缸套间的极限工作间隙计算流程如图2所示。假设活塞与缸套为理想装配,设活塞热机耦合作用下径向变形量为δ,活塞与标准缸径之间的冷态间隙为Δ,缸套内表面热机耦合作用下径向变形量为γ,则活塞余隙为(Δ-δ),缸套与活塞之间工作间隙为(Δ-δ+γ)。缸套内表面径向变形量示意图如图3所示,活塞余隙示意图如图4所示,图3、4中粗线分别表示缸套工作轮廓和活塞型线,细线表示标准缸径边界。

图2 活塞与缸套间的极限工作间隙计算流程

图3 缸套内表面径向 图4 活塞余隙 变形示意图 (Δ-δ)示意图

2 活塞热机耦合作用下径向变形

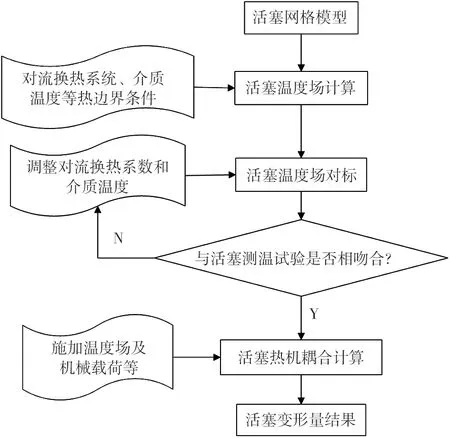

图5 活塞超负荷工况径向变形量计算过程

2.1 活塞径向变形计算过程

活塞热机耦合作用下径向变形计算过程如图5所示。计算温度场时,活塞冷却油道壁面热边界采用第三类热边界条件,由于机油随着活塞快速运动而高频振荡,活塞内部冷却过程看成欧拉两相流模型,活塞顶燃烧室区域采用经验公式进行映射[8-9]。确定边界条件时,一般采用经验或半经验公式计算来获得活塞顶部、活塞环区、活塞裙部外侧以及活塞内侧腔的当量热交换系数[10]。

2.2 活塞径向变形计算网格

根据拉缸故障表现以及活塞型面设计需要控制的关键尺寸,划分活塞网格时, 按照活塞销孔、垂直销孔、与销孔夹角45°将活塞进行8等分,并记录各截面8个径向节点编号,便于后续提取变形量。活塞外表面径向变形对应轴向截面位置如图6所示。将活塞划分后网格总数约43万,活塞计算网格见图7所示。

2.3 活塞机械负荷边界

为减小边界造成的误差,活塞热机耦合计算模型引入活塞销、小头衬套和连杆小头,并约束固定连杆小头下端面。活塞顶、火力岸以及第一道环槽上侧按最大爆发压力16 MPa施加,由于高压混合气通过活塞环后压力出现衰减,故第一道环槽底和下侧加载最大爆压的75%,第一环岸和第二道环槽上下侧施加最大爆压的25%,第二道环槽底施加最大爆压的20%,第二道环槽以下的混合气压力忽略不计。除了爆发压力载荷,组合式活塞机械负荷还包括连接螺栓预紧力、侧压力和惯性力,惯性力以加速度形式施加于活塞。活塞侧压力主要作用于裙部,与裙部型线凸点有关,侧压力参照张俊红等[11]提出的主推力侧周向120°按余弦分布、以中凸点为分界点轴向两侧线性分布的方法加载。

图6 活塞外表面径向变形量对应轴向截面位置 图7 活塞计算网格

2.4 活塞径向变形计算结果

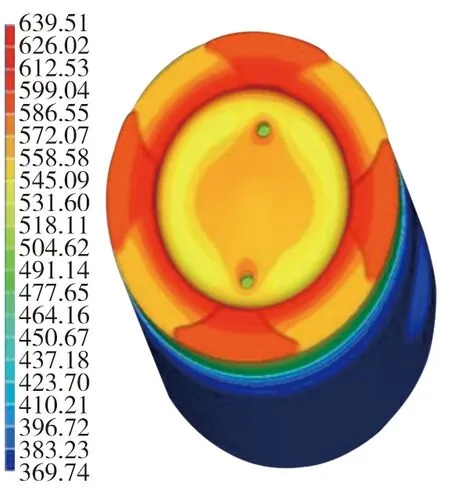

活塞温度场计算结果见图8所示(图中单位为K)。经过坐标变换计算,活塞不同截面各方向径向变形计算结果见表1所示。

图8 活塞温度场结果

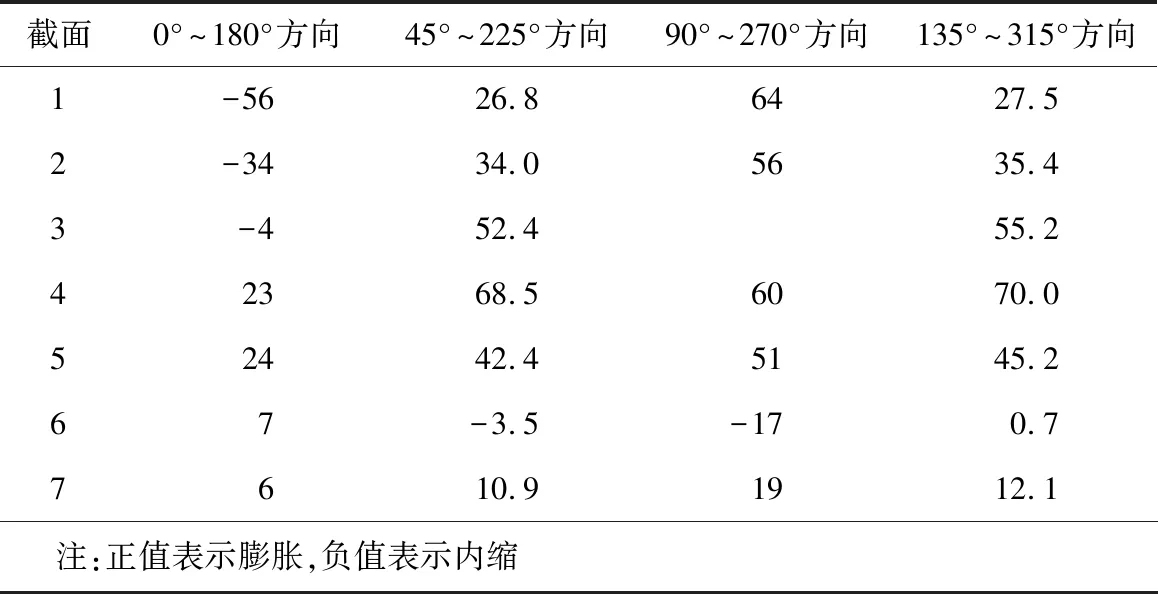

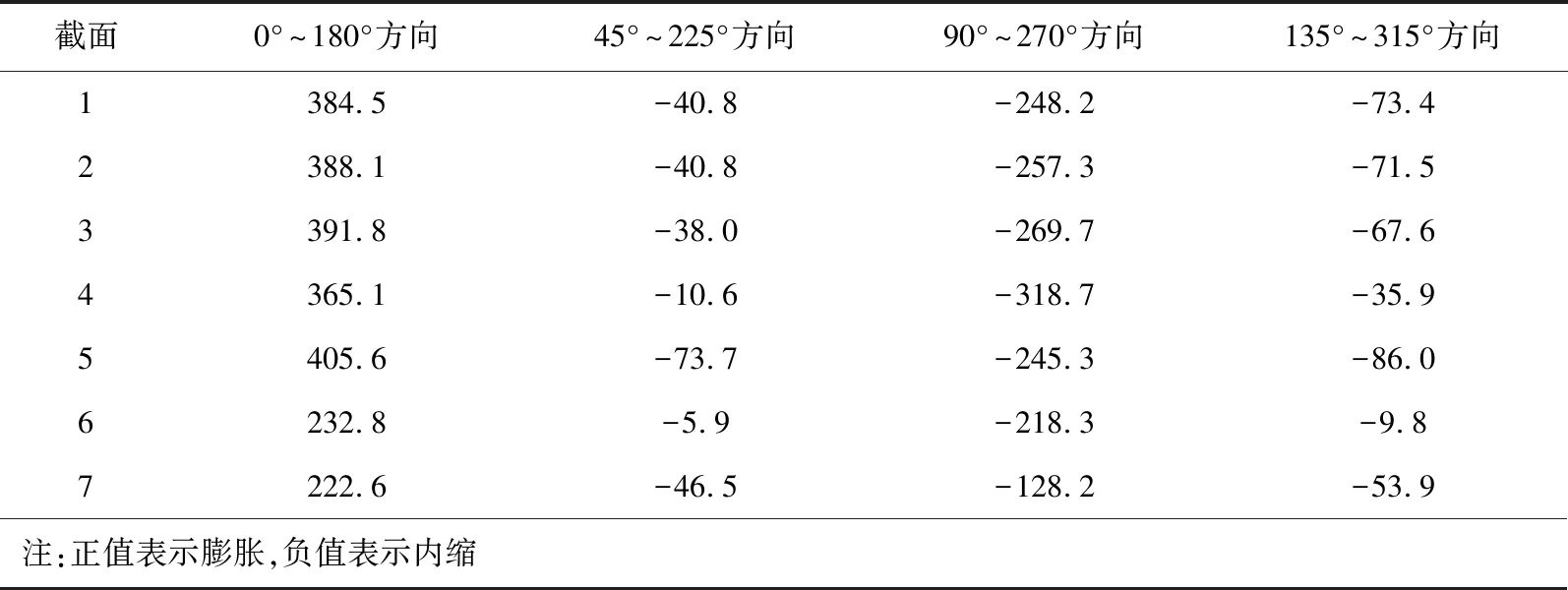

表1 活塞径向变形结果 μm

由表1可知,截面4(即距离活塞底端面140 mm处135°~315°方向)活塞径向膨胀变形最大,为70 μm。

2.5 活塞与标准缸径间的冷态间隙Δ计算

根据活塞对应的截面高度和活塞型线,计算活塞与标准缸径之间的冷态间隙Δ,结果见表2所示。

表2活塞与标准缸径间的冷态间隙Δ计算结果μm

截面0°~180°方向45°~225°方向90°~270°方向135°~315°方向1260460 660 4602261 461 661 4613269 469 669 4694321 521 721 5215435 635 835 6356500 500 500 5007650 650 650 650

3 缸套热机耦合作用下径向变形

3.1 机体缸盖缸套热负荷边界

缸盖进排气道、燃烧室(缸盖火力面以及缸套上部内壁面)对流换热系数和温度按三维燃烧仿真计算结果进行投影,同时将冷却水套壁面的传热系数和温度投影到机体、缸盖、缸套一体化计算网格中,作为温度场计算冷却水套壁面的第三类热边界条件。滑油通道及其余位置的边界按文献[2]推荐经验公式估算。

3.2 机体缸盖缸套机械负荷边界

本文中以直列6缸机为例,固定机体底面,选择其中1个整缸加左右2个半缸为计算模型,对称约束其左右切开平面。施加机械载荷有缸盖螺栓预紧力、活塞侧向力、爆发压力,其中爆发压力施加在缸盖的火力面以及缸套内壁上止点以上部位。

3.3 缸套径向变形量计算结果

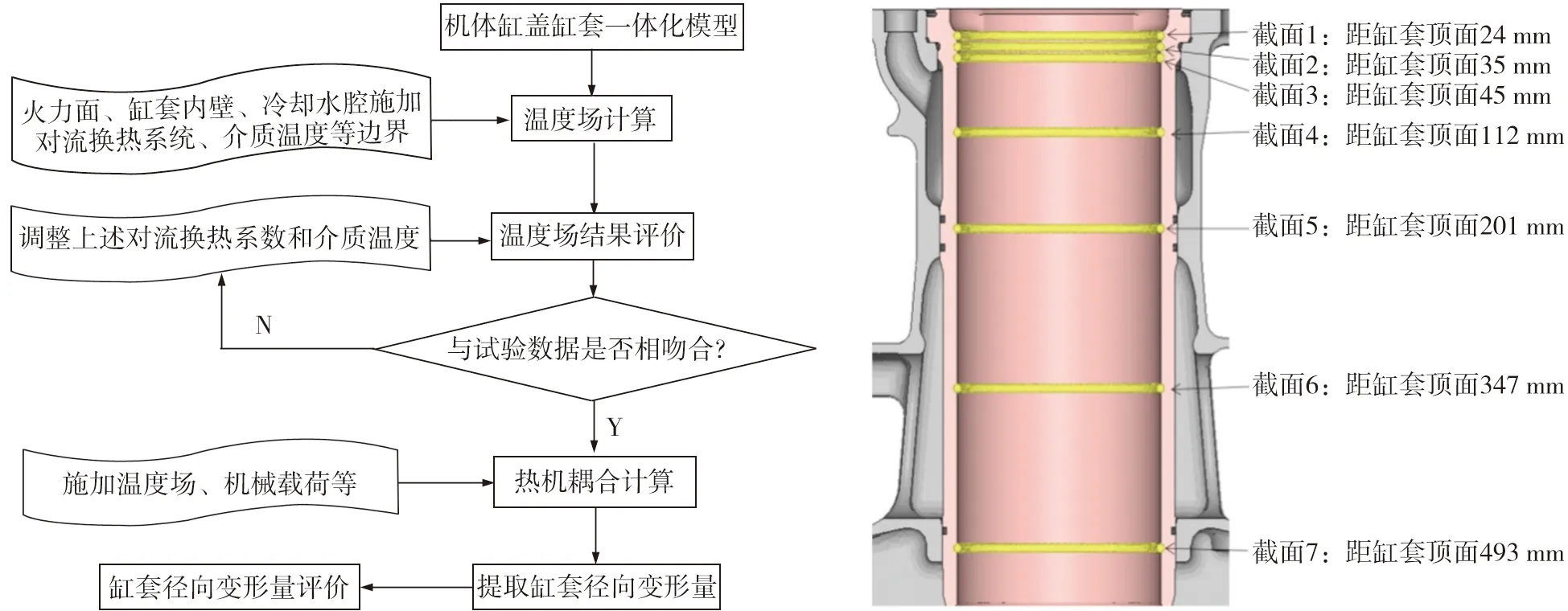

缸套热机耦合径向变形量计算过程见图9所示。缸套内表面缸套对应高度位置提取如图10所示。

图9 缸套耦合作用下径向变形量计算过程 图10 缸套径向变形量提取截面位置

根据拉缸故障表现,按前述柱坐标系,分别提取缸套7个高度截面上8个方向对应的径向变形。不同高度截面各方向缸套径向变形见表3。

表3不同高度各方向缸套径向变形结果μm

截面0°~180°方向45°~225°方向90°~270°方向135°~315°方向1384.5-40.8-248.2-73.4 2388.1-40.8 -257.3-71.53391.8-38.0-269.7-67.64365.1-10.6 -318.7-35.9 5405.6-73.7 -245.3-86.0 6232.8-5.9 -218.3-9.8 7222.6-46.5-128.2-53.9注:正值表示膨胀,负值表示内缩

由表3可知,0°~180°、45°~225°、90°~270°和135°~315°方向缸套最小径向变形(最小膨胀量或最大收缩量)分别为222.6、-73.7、-318.7、-86.0 μm。

4 活塞与缸套间的极限工作间隙

4.1 活塞与标准缸径之间的工作余隙

活塞与标准缸径之间的工作余隙计算结果见表4所示。由表4可知,0°~180°、45°~225°、90°~270°和135°~315°方向活塞最小工作余隙分别为273、416.6、596、413.8 μm。

表4活塞与标准缸径之间的工作余隙计算结果μm

截面0°~180°方向45°~225°方向90°~270°方向135°~315°方向1316.0 433.2 596.0 432.5 2295.0 427.0 605.0 425.6 3273.0 416.6 413.8 4298.0 452.5 661.0 451.0 5411.0 592.6 784.0 589.8

4.2 活塞与缸套间的工作间隙

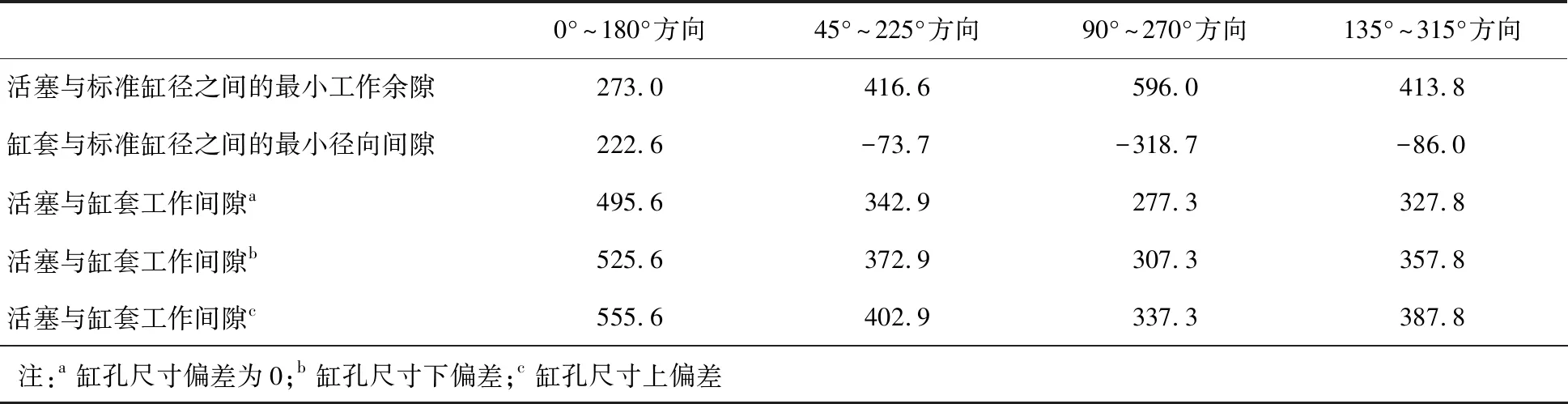

活塞与缸套间的极限工作间隙计算结果如表5所示。

表5 活塞与缸套间的极限工作余隙计算结果 μm

由表5可知,缸孔尺寸下偏差时,活塞与缸套最小工作间隙为307.3 μm,对应半径间隙约为154 μm,发生在活塞销孔方向;长轴方向、45°~225°方向和135°~315°方向活塞与缸套最小工作间隙分别为525.6、372.9、357.8 μm,对应半径间隙分别约为263、186、179 μm。

4.3 极限工作间隙分析

活塞在热负荷作用下向外膨胀,活塞顶部径向变形比裙部大;同时活塞受爆发压力和侧压力作用,这两种机械负荷使活塞变形,横向沿销孔方向膨胀,沿主推力面、副推力面(即0°~180°方向)方向向内收缩。热机耦合作用下,活塞裙部销孔中心位置以下0°~180°方向向内收缩,其它位置均向外膨胀。而缸套在内部受热和外部冷却水作用下,缸套内表面沿主推力侧、副推力侧(即0°~180°方向)向外膨胀,说明此方向换热能力更强,与实际结构布置上水孔相吻合,而对应活塞销孔方向,缸套内表面向内收缩。综合热机耦合作用下,活塞与缸套间的极限工作间隙位置分别出现在活塞销孔方向以及销孔垂直方向。

5 结论

根据拉缸故障表现以及活塞型面设计经验选取若干个截面及其若干个方向,利用有限元方法计算活塞与缸套的工作间隙,从中可知缸孔加工尺寸处于下偏差时,该机型活塞与缸套间的工作间隙为154~263 μm,极限工作间隙位置分别在活塞销孔方向以及销孔垂直方向。这可为拉缸故障分析以及配缸间隙优化调整提供一定理论支撑。