基于CFD的中冷器气室结构优化设计

2019-09-23孟祥廷闫伟王桂华傅松

孟祥廷,闫伟,王桂华,傅松

(山东大学能源与动力工程学院,山东济南 250061)

0 引言

近年来,随着汽车工业的迅速发展,发动机工作过程中产生更多热量,对汽车发动机冷却性能的要求越来越高[1]。做为冷却系统中的核心部件,中冷器的研究受到更多重视。中冷器的研究主要围绕性能分析、新技术开发、设计建模和优化、试验测试和数值模拟等方面[2-3]。中冷器气室的结构设计对高温空气的流动及分布情况有较大影响,不合理的气室结构会增加流经气体的流动阻力,降低中冷器的散热性能;合理的气室结构可以使高温气体更易散热[4-6]。因此,中冷器气室结构对于提高中冷器工作性能及效率起着至关重要的作用。国内外很多学者对中冷器的气室结构及优化问题开展了多项研究。闫荣格[7]认为利用热电效应将散发到外界的余热回收利用,可以提高能量的利用率,降低进气温度,增加增压器的进气量,最终达到提高发动机输出功率,实现节能高效的目的。刘草金[8]对中冷器进行结构设计并构建三维模型,对板翅式中冷器中的传热性能、流场分布及流阻特性进行对比分析。张警衅[9]利用三维软件对比分析内齿式、大齿式、斜撑式3种冷却管的速度、温度、压力云图的变化趋势,利用获得的压降和散热量研究3种冷却管结构的流动性能和换热性能。张旭[10]利用三维仿真软件对不同气室结构的中冷器进行散热特性及流动性能对比分析,优化中冷器气室结构参数,解决某重型客车发动机进气温度高、中冷器散热性能差的问题。Engkuah等[11]以水冷型中冷器为研究对象,对进入进气歧管前的高温气体进行冷却,并采用一种能够冷却中间冷却器系统的液体,节省燃料的消耗。Gonca等[12]以能量、有效生态力密度和生态学性能系数等为理论基础,考虑燃气轮机在加热和传热过程中的热量损失,分析研究涡轮长度和直径等不同结构参数对其进气压力和温度的影响情况。Gao等[13]设计出一款能够根据要求完成中冷器的设计任务的新型程序,可满足中冷器的性能研究。

本文中基于计算流体动力学(computational fluid dynamics,CFD)方法,对2种不同气室结构的中冷器几何模型进行有限元网格划分,并将生成的网格文件导入Fluent软件中进行流场仿真分析,得到中冷器整体及气室部分的压力云图和速度云图,分析不同气室结构对中冷器工作性能及工作效率的影响,发现结构上的缺陷,最终选出工作性能较好的中冷器气室结构。

1 中冷器模型

1.1 物理模型

流体流动的求解过程,在Fluent中须满足质量、能量及动量守恒3大定律。

1)质量守恒

所有流体的流动过程都要满足质量守恒方程,即在单位时间内,通过单元体的流体静质量之和与同时间单元体内因密度变化而减少的质量相等[14],质量守恒方程为:

式中:P为静压力,Pa;t为流体微元在单元体内的时间,s;ρ为流体密度 ,kg/m3;v为流体流速,m/s。

2)动量守恒

动量守恒即N-S方程,其本质在于满足牛顿第二定律[15]。动量守恒在x方向的表达式为:

y方向的表达式为:

z方向的表达式为:

式中:u、v、w分别是流体在x,y,z方向上的速度分量,m/s;t为时间,s;μ为流体层流黏度系数;SN、SV、SW分别为N-S方程的广义源项。

1.2 网格模型

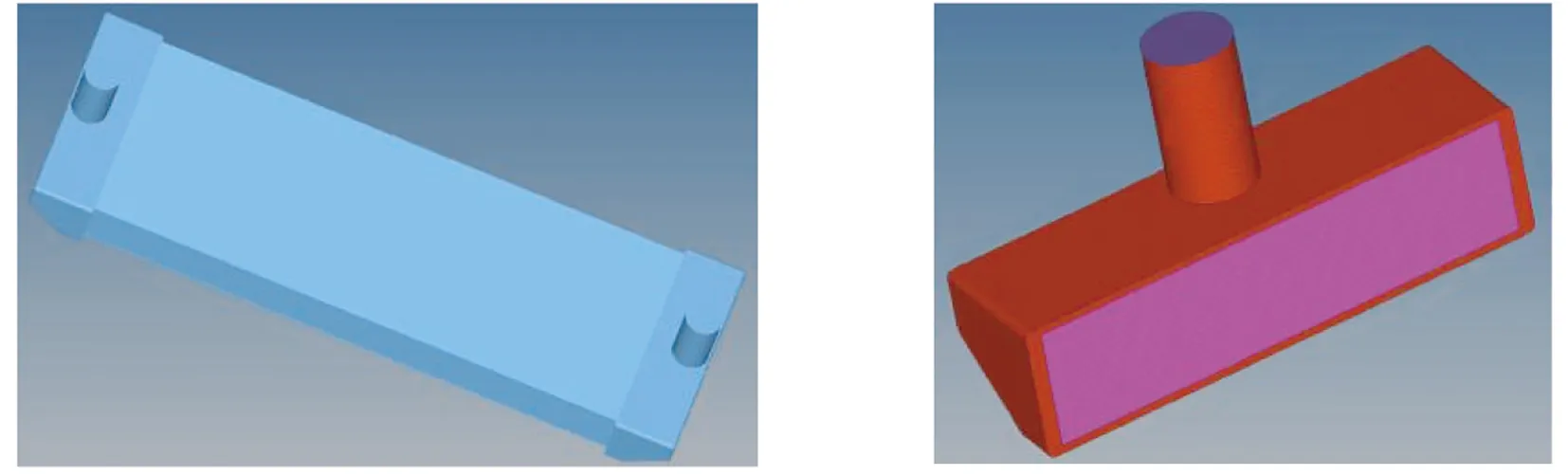

本文中研究2种不同结构的中冷器内部阻力在气室和芯体的分布情况,2种中冷器的芯体相同,气室结构不同。由于模型相对比较复杂,尤其翅片处几何尺寸较整体气室小,所以在网格划分过程中会因尺寸差距较大引起各种网格问题,如导致网格质量差而增加计算时间和成本等。以不影响计算结果为基础,将翅片进行简化处理,用整体尺寸相同的长方体进行代替,最终选择以网格尺寸为3 mm进行网格化处理,生成的面网格约为36万个,体网格约为278万个,并选取2种类型的中冷器整体网格模型及其气室网格模型对比如图1、2所示。

a)整体网格模型 b) 气室网格模型图1 无气室侧壁倾角模型

a)整体网格模型 b) 气室网格模型图2 有气室侧壁倾角型模型

2 边界条件设置

在三维求解过程中,需选择不同边界条件并进行正确设置,边界条件是否合理直接影响仿真计算结果的准确性。根据企业所提供的试验数据,将中冷器散热芯体的进口边界条件采用适用于不可压流的质量流量进口,入口流量为0.33 kg/s,其流动方向与进口平面垂直;计算介质设置为不可压缩空气,密度设为1.225 kg/m3,压力为101.325 kPa。为了防止回流出现,出口设置为压力出口边界,静压设为0。壁面为默认的无滑移壁面,并将芯体部分设置成多孔介质模型。

3 仿真结果对比分析

将所提供的中冷器几何模型在软件Hypermesh中进行网格化处理后,导入软件Fluent中,对中冷器内部气体的流动进行仿真分析,分别得到压力场和速度场的对比情况。

3.1 压力场

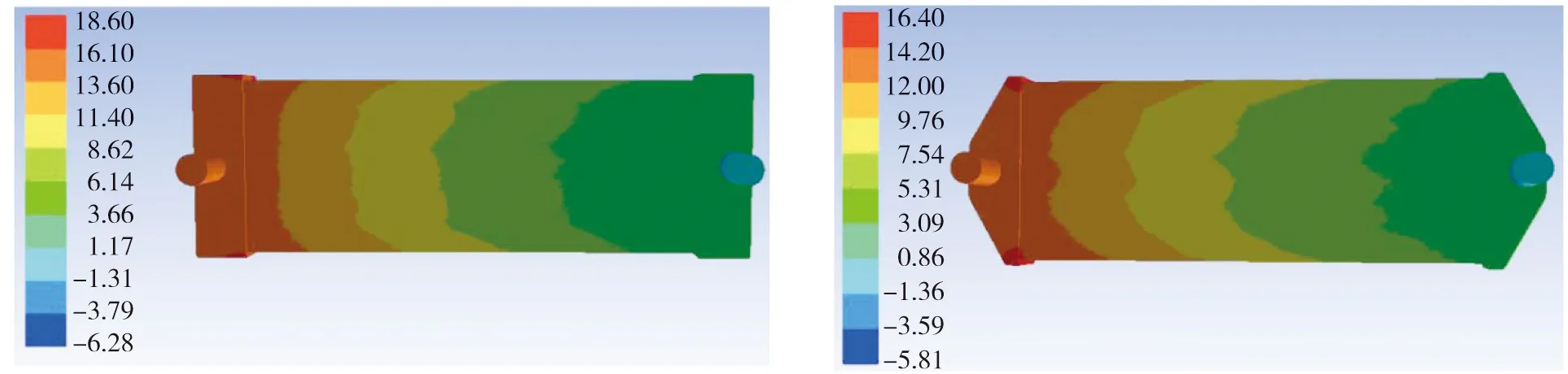

经三维仿真计算,得到气室结构不同的2种中冷器的压降特性,其中无气室侧壁倾角型的进出口压降为15.59 kPa,有气室侧壁倾角型的进出口压降为13.38 kPa。2种中冷器压力云图如图3所示(图中单位为kPa)。

a)无气室侧壁 b)有气室侧壁图3 倾角型中冷器压力云图

引起中冷器气室内压降的因素有很多,其中包括流经中冷器的内部气体与气室侧壁间的摩擦压力损失、进气口和出气口与气室连接处由于体积变化而引起的压力损失以及气体在流动过程中由于速度变化而引起的压力损失等。

从图2、3可以看出,相比无气室侧壁倾角型中冷器,由于气室倾角的存在,有气室侧壁倾角型中冷器气室与进口的连接处更加接近流线型,内部气体流经气室时流动阻力相对较小,由于气室结构变化而引起的压降较小。所以与无气室侧壁倾角型中冷器相比,有气室侧壁倾角型中冷器的压降较小。

3.2 速度场

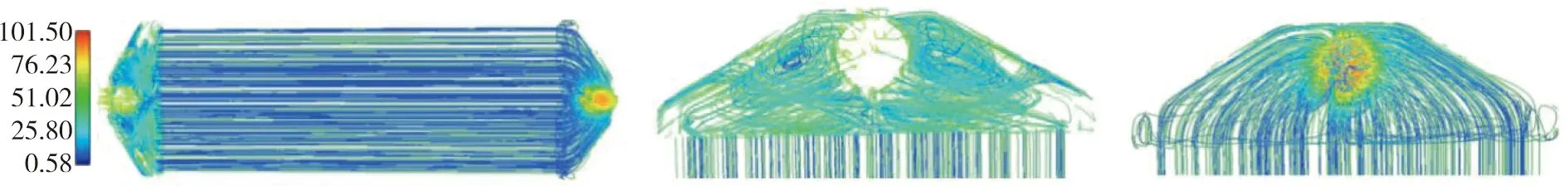

图4、5为2种类型中冷器的流场分布情况(图中单位为m/s)。

a)整体速度流线图 b)入口流场分布图 c)出口流场分布图图4 无气室侧壁倾角型中冷器速度流线

a)整体速度流线图 b)入口流场分布图 c)出口流场分布图图5 有气室侧壁倾角型中冷器速度流线

由图4、5可知,流经增压器的气体以较高的速度流进中冷器进气口,气流在气室与进气口管道之间形成喷射状结构,使得气流速度增加;之后气体流进气室,气室结构较大,增加了气体的流通面积,气流速度随之降低,同时内部气体在撞到气室内壁后产生气体回流,回流的气体再与刚进入的气流相撞从而引起局部的涡流现象,这种涡流是引起压降的主要原因;随后气体流进中冷器芯体,流速达到稳定状态;当气体最后汇集到排气气室,由排气管道流出中冷器时,气体流通面积随之减少,流速明显增大,导致压降增大。

4 结论

利用Hypermesh和Fluent软件对2种不同气室结构的中冷器进行几何建模和三维仿真计算,从气体的整体流动过程可以得出以下结论:

1)气体的压力损失主要发生在中冷器气室处,此时气体速度和能量都有变化。

2)气室倾角使得气室与进口的连接处更加接近流线型,降低了内部气体流经气室时的流动阻力。可适当改变气室倾角来降低中冷器内部流体的流动阻力。

3)有气室侧壁倾角型中冷器的出口流体速度较无气室侧壁倾角型高。

4)由于有气室侧壁倾角型中冷器气室具有侧壁倾角,使得气体在流经中冷器时压降较小,所以整体流动性能较无气室侧壁倾角型中冷器好。

中冷器气室倾角的存在对其整体流动性能有较大影响。由于企业仅提供了有气室倾角和无气室倾角2种结构的中冷器模型,对于进一步研究中冷器气室结构对流动性能的影响有所限制。在以后的研究中,可以选取不同的气室倾角对中冷器性能进行仿真分析,通过对比结果,确定最优气室倾角,选择压降最小、流动性能更好的中冷器结构。