某水电厂透平油系统管路改造及功能优化

2019-09-23许海洋李伟伟

许海洋,李伟伟

(贵州乌江水电开发有限责任公司沙沱发电厂,贵州 沿河565300)

1 概述

某水电厂总装机容量1120 MW(4×280 MW),多年平均发电量45.52亿kW·h,设计年利用小时数4064 h。水轮发电机组型式为立轴半伞式,水轮机型号为HLA904 c-LJ-710,设计水头为64 m,额定转速为93.75 r/min。每台机组共设置上导、下导、水导三部导轴承,分别布置在上机架、下机架和顶盖上,承受机组运行中径向作用力,限制机组摆度;另外在承重机架——下机架上设置一部推力轴承,承担机组转动部分重量及水轮机的轴向水推力。各部轴承设计为独立油槽,其中三部导轴承均为润滑油内部自循环冷却方式,推力轴承采用强迫润滑油外循环冷却方式。每台水轮机设置2个油压操作的直缸接力器,接力器活塞直径为600 mm,行程为850 mm。机组调速系统的油压装置型号为YZ-12.5-6.3,额定操作油压6.3 MPa。该水电厂透平油的用油设备主要是指机组的各部轴承及调速系统。机组使用的透平油为L-KTL46长寿命汽轮机油。

2 该水电厂透平油系统的组成及任务

2.1 透平油系统的组成

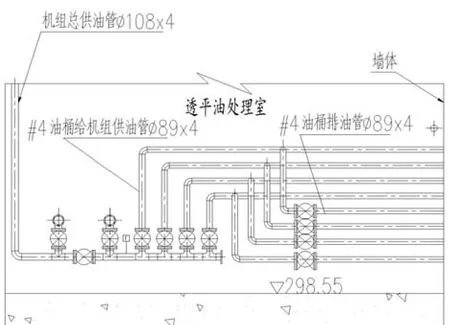

2.1.1 油库及油处理室

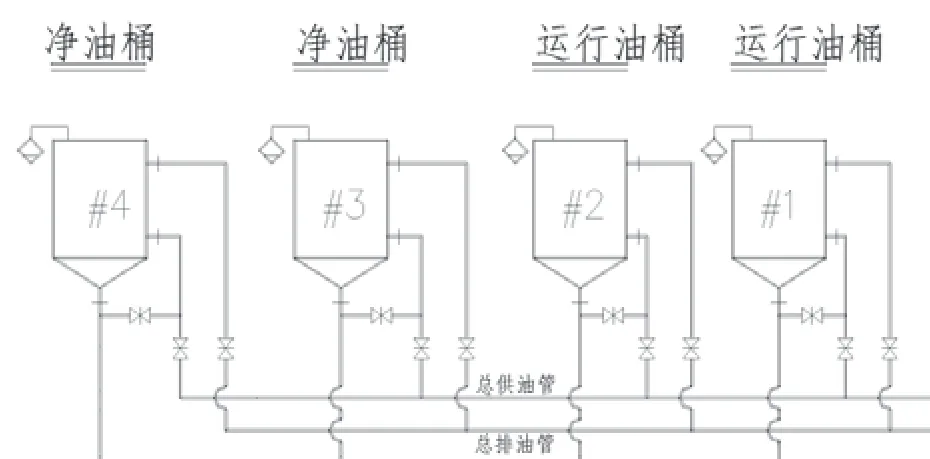

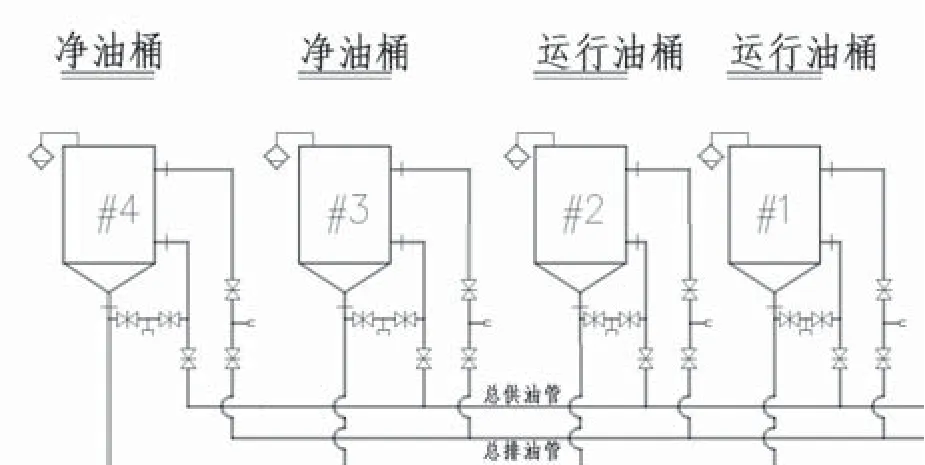

透平油油库及油处理室设置在发电机出线层。油库中安装4个油桶,单个油桶容积为25 m3。按照功能划分为2个运行油桶,2个净油桶[4]。每个油桶顶部设置一根油桶进油管,油桶下部设置一根给机组供油管,油桶底部设置一根事故排油管,经事故排油阀引入事故油池中,事故排油管上引出一根油桶排油管。各油桶的进油管、供油管、排油管分别引入油处理室中。具体布置形式可见图1所示。油处理室中设置一个容积为1 m3的移动油箱,用于向设备添油或临时储油。

2.1.2 油处理设备

该水电厂透平油油处理设备原设计主要包括齿轮油泵、压力滤油机、真空滤油机、滤油纸烘箱等设备。齿轮油泵主要在接受新油和设备注油、排油时使用。压力滤油机、真空滤油机主要在透平油的过滤、净化、再生时使用。

2.1.3 油管网

该水电厂厂内设有纵贯全厂的机组供、排油2根干管[3],即机组透平油供、回油总管。油库中4个油桶的机组供油管和油桶排油管通过阀门后连通,再分别经阀门接至4台机组透平油供油总管上,4个油桶的进油管分别经阀门接至4台机组透平油回油总管上。每台机在机组供、排油2根干管上分别引出本机组的透平油供、排油总管,再由支管接入机组的轴承和调速系统的油槽(油箱)。管网中在油处理室和机组段总管上预留有活接头和软管的连接处,方便在管系中串连注、排油或净油设备[3]。而油处理室中各油桶的进油和排油支管上未设置相关的临时接口。见图2、图3所示。

图1 油库油桶管路布置图

图2 油桶排油管布置图

透平油系统还设置了一根由装卸场引入油处理室的透平油库补油管,便于油罐车从装卸场通过自流或泵压直接给油库补充新油。透平油事故油池外设置一根排油管直接引至装卸场处,便于将事故油池中的废油泵入油罐车中转移、处理。

图3 油桶进油管布置图

2.2 透平油系统的任务

水电厂透平油系统的任务主要包含以下几方面:(1)接受新油;(2)储备净油;(3)给用油设备充油;(4)向运行设备添油补油;(5)从设备中排出污油;(6)污油的净化处理;(7)油品的监督与维护;(8)废油的收集与保存[2]。

透平油库中应经常备有一定数量的质量合格的备用油,以便保证水轮发电设备的安全经济运行。备用油的量应按照最大机组的拥有量的110%来确定。

3 透平油处理管路改造背景

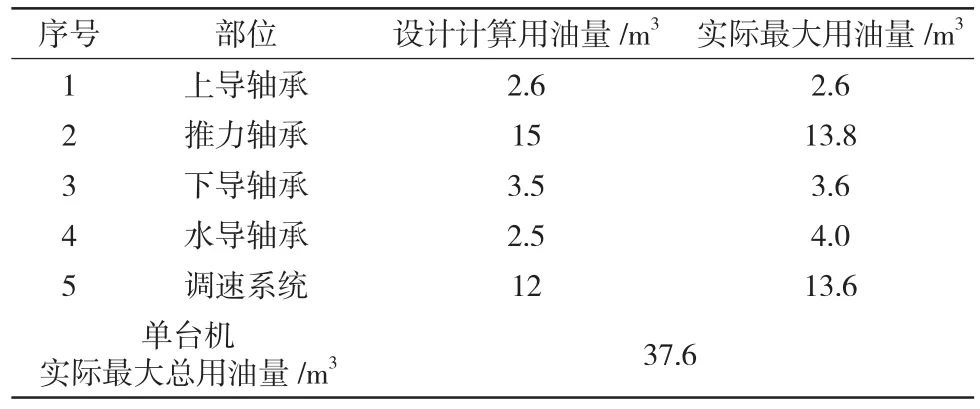

该水电厂于2013年5月至6月完成全厂4台机组的投产运行。在机组检修期间复核计算、统计每台机组实际用油量如表1所示。

表1 机组各部实际用油量统计

由表1可知,单台机组运行所需总油量约为37.6 m3,其中各轴承所需油量约为24 m3,均超出设计计算总油量。机组运行所需总油量超出一个运行油桶的总容积,至少需用2个油桶来盛放。为保证机组各轴承用油和调速系统用油的油品质量,机组排油时将各轴承所用透平油(约为24 m3)排至一个运行油桶中,将调速系统所用透平油(约为13.6 m3)排至另一个运行油桶中,避免混合造成油质化验指标不满足用油设备的要求。

透平油系统配备了压力滤油机和真空滤油机等净化处理设备。压力滤油机主要净化油中的机械杂质和吸附分离少量水分[2],型号为LY-100和LY-150两种,处理流量分别为6 m3/h和9 m3/h;真空滤油机主要为了使透平油到达除水脱气的目的[2],型号为ZJCQ-9,处理流量为9 m3/h。

油处理室中仅在机组透平油供、回油总管上预留连接滤油机的临时接头,每次仅可以接1台滤油机对1个运行油桶的透平油进行过滤,过滤完毕后再对下一个运行油桶的透平油过滤。压力滤油机过滤完毕后再换成真空过滤机按照上述方法对2个盛放机组用油的运行油桶逐一过滤。加之投产初期透平油系统管路、轴承油槽、调速器油箱油罐等设备运行环境和工作条件差,使得运行后排出的透平油油质含有大量杂质和水分,油净化处理的难度更大。根据多次机组检修统计,压力滤油机完全处理1台机组排出的2个运行油桶中的油量约需要27 h,真空滤油机完全处理1台机组排出的2个运行油桶中的油量约需要75 h。再考虑滤油过程中管路及滤油机转接、设备停机检查等环节,每台机组透平油的净化处理,大约需要12~13工作日,满足不了设计要求的“透平油系统一般应配置压力滤油机和真空滤油机,其容量应在8 h内能过滤一台最大机组油量”[1]。

根据上级公司检修管理办法,该水电厂机组小修标准工期为15~18 d,机组透平油排、注油及净化处理是水电机组检修的标准项目。如果机组排出的透平油油质较差,透平油净化处理时间占据了机组检修工期的大部,往往引起小修机组无法按期交付电网调度的风险。

检修期间需分别对各轴承和调速系统的透平油用压力滤油机和真空滤油机依次过滤处理。滤油机运行期间需安排至少2名检修人员现地实时监控,且同一时段仅能操作1台滤油机,人员的工作效能较低。滤油机运行中产生巨大的噪音和大量油雾,检修人员工作环境极为恶劣,为保证检修进度还需要“白加黑”两班倒的工作方式,工作时间长、劳动强度大,严重损害检修人员的身体健康。

4 改造效果

4.1 管路改造方式

该水电厂在第一轮机组检修结束后针对上述弊端,结合透平油处理室油管路布置的现状,利用无机组检修工作的汛期期间,对油处理室中油处理管路进行改造。具体改造内容为:将各油桶的进油和排油支管球阀后增加设置相关的临时接口,便于油处理设备通过活接头和软管直接与各个油桶单独连接,可不受机组透平油供油、回油总管的临时连接口限制。在支管上增设的临时接口后各增加一个球阀,以便于将油桶中的油路切断而进行临时接头和软管的连接。具体改造管路效果见图4、图5所示。

图4 油桶排油支管改造后现场图

图5 油桶进油支管改造后现场图

透平油处理工作管理要求也因为设备改变而对照施策:在油处理工作结束后,需将油处理室中所有原设计和新增阀门可靠关闭,将所有临时接口处用蒙板和密封垫进行可靠密封、防护,同时保证管路通道完整,不得存在缺口,以免造成跑油。

管路改造前后透平油系统图对比如图6、图7所示。

4.2 功能优化效果

(1)改造后,各个油桶的油处理工作实现互不影响的效果。油桶排油支管的临时接口两端的球阀都是近油桶侧的阀门,油桶进油支管的临时接口顶部的球阀为近油桶侧的阀门。油桶需进行油过滤工作时,仅需将滤油机的进油管接在该油桶排油支管新增的临时接口上,同时滤油机的出油管连接在该油桶进油支管新增的临时接口上,然后分别打开进油支管和排油支管新增临时接口顶部的近油桶侧球阀,即可开始形成循环油路进行油桶内的透平油过滤。同时未改变各个油桶中透平油的互相倒换、转移功能。

图6 管路改造前透平油系统图

图7 管路改造后透平油系统图

(2)改造后,单个油桶内透平油的过滤和转移工作中需操作的阀门减少(仅需操作2个支管上小通径的阀门),极大地简化操作流程。改造前,每个油桶的油必须流入油处理室中的机组透平油供油和回油总管上,才能再次经支管阀门进入相应油桶,最少要操作四个阀门(包括总管上临时接口的大通径阀门)。

(3)改造后,油库中各个油桶的透平油在处理过程中,发生窜油至机组透平油供油、回油总管和各台机机组段供排油管网的概率大大降低,保证其他非检修机组及运行设备的安全。改造前,进行油处理时油流必须流经油处理室中的机组透平油供油和回油总管,而油处理室中的机组透平油供油和回油总管与纵贯全厂的机组供、排油两根干管仅有一个球阀进行截止,该阀门如果操作失误未关闭或关闭不严密等异常情况,必然造成窜油至机组透平油供油、回油总管和各台机机组段供排油管网,引发不安全事件。改造后,进行油处理时,油流仅流经支管,支管和总管之间有一个球阀截止,总管与干管还有一个球阀截止,多了一道防护,极大提高了设备的可靠性。

(4)改造后,极大提高了透平油净化处理的工作效率,最大限度降低了检修人员的劳动强度,减少了暴露在恶劣工作环境下的时间,把对人员身体健康的影响降到了最低。同时降低该项目检修工作难度,提高了检修可靠性,节约了检修人工成本和检修费用,实现降本增效。检修过程中,机组排出的各轴承用油和调速系统用油分别盛放在不同的运行油桶中,开始滤油时,一个运行油桶接压力滤油机进行过滤,同时另一个运行油桶接真空滤油机进行过滤,待2个油桶第1种滤油设备过滤完毕后,直接交换后继续同时过滤,将节约60%左右的工作时间。同样安排的2名检修人员现地可同时操控2台滤油机,也提高了工作效能。

该电厂透平油系统管路改造后,设备运行至今,未发生过工作人员误操作的事故,未发生窜油或跑冒滴漏等异常情况,未发生因机组透平油净化处理导致机组检修工期未按时完成的管理风险,证明改造是成功的,达到了预期的所有目的。

5 结束语

设计正确、布局合理的油系统,不仅能提高电站运行的可靠性、经济性和缩短检修期,而且对运行的灵活性以及管理方便等方面提供良好的条件[2]。该水电厂通过对透平油系统管路的改造,改进不合理设计之处,优化设备运行功能,取得良好的安全效益和经济效益,值得其他同类型水电厂借鉴,值得在行业内推广。