大藤峡水轮发电机组通风冷却系统介绍

2019-09-23吴义斌

吴义斌

(广西大藤峡水利枢纽开发有限责任公司,广西 南宁537226)

大藤峡水利枢纽工程位于珠江流域西江水系黔江干流大藤峡出口弩滩上,地属广西壮族自治区桂平市,工程任务为防洪、航运、发电、补水压咸、灌溉等综合利用。电站装机容量1600 MW,安装8台单机容量为200 MW的轴流转桨式水轮机发电机组,其中左岸厂房3台机组,右岸厂房5台机组。电站的供电范围为广西电网,承担电网的发电和调峰任务,按无人值班(少人值守)方式设计。

大藤峡水轮发电机组主要参数:发电机型号为SF200-88/1773;视在功率为228.6 MVA;额定电压为15.75 kV;额定转速为68.2 r/min;功率因素为0.875(滞后);发电机总重量为1805 t;转动惯量GD2≥ 138000 t·m2;推力负荷 4430 t;绝缘等级为F级;定子绕组连接为Y形连接,经中性点接地。

大藤峡水电站自然条件:主厂房最高温度39.2℃;最低温度-3.3℃;冷却水进水最高温度为30℃;平均相对湿度为80%。

1 大藤峡水轮发电机组冷却方式的选择

目前国内外大容量低转速的水轮发电机组采用的主要冷却方式有4种:空冷、半水冷、全水冷及蒸发冷却[1]。发电机冷却方式采用空冷或水冷,在技术上都是可行的,但从运行可靠性、安装、检修和运行维护的管理和费用来考虑,特别是发电机的飞轮力矩要求较大,直轴瞬变电抗要求较小时,宜优先采用空冷方式[2]。

全空冷水轮发电机组具有结构简单、运行可靠和维护方便的明显优势。随着通风冷却技术的发展、绝缘技术的进步以及防止铁心膨胀翘曲的设计优化,国内外大容量空冷机组得到广泛应用,并且容量、槽电流及电负荷有不断增大的趋势。

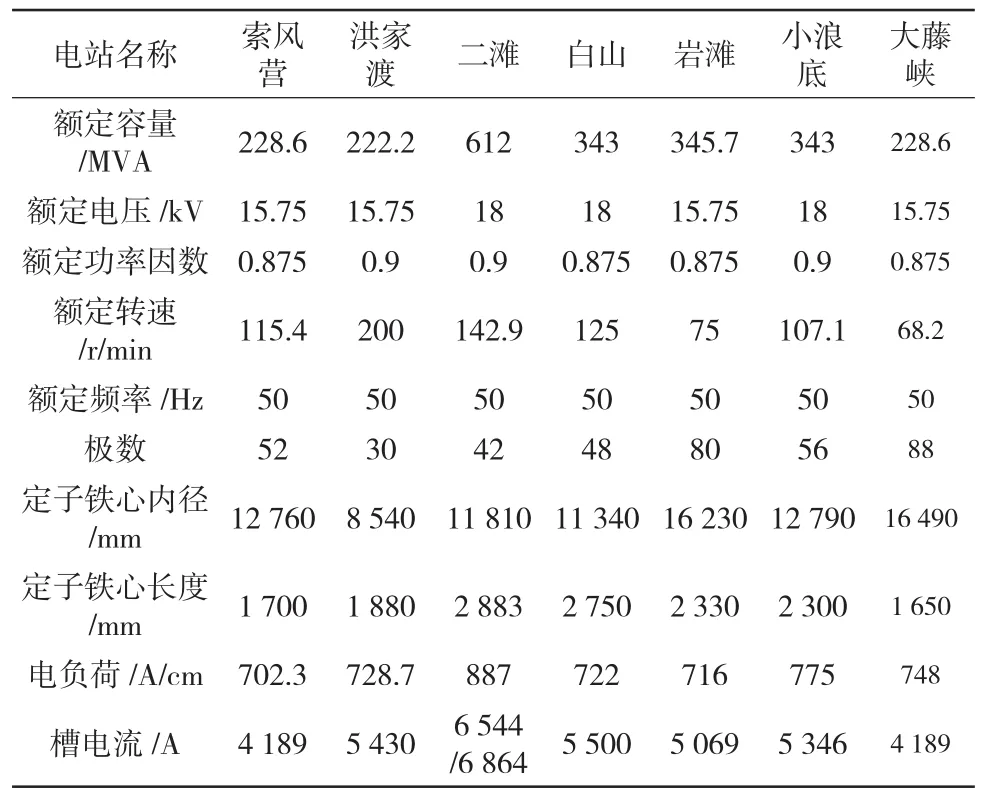

大藤峡水轮发电机组单机容量为228.6 MVA(主要技术数据见表1),目前已成功投运这一等级的全空冷水轮发电机组有二滩(612 MVA)、白山(343 MVA)、岩滩(345.7 MVA)等电机。电机的发热与温升是和槽电流等电磁参数直接相关的,从表1可知以上这些发电机有一个共同的特点,即槽电流都在6500 A以下,大藤峡水轮发电机组的槽电流为4189 A,也具有这个特点。

随着通风系统的优化和线圈散热性能的改善,从留有一定热负荷裕度考虑,大型全空冷水轮发电机组槽电流的取值范围可扩大为5500~7500 A,最高值达8000 A。但热负荷值宜不超过3000 A2/mm2·cm,以控制铁心热胀变形和定子温升,确保发电机安全稳定运行。从表1可看出,大藤峡水轮发电机组的槽电流和热负荷值都在上述范围内。

因此,大藤峡水轮发电机组的冷却方式应优先选择全空冷方式。

表1 国内典型空冷水轮发电机组主要技术数据对比

2 大藤峡水轮发电机组通风冷却系统结构特点

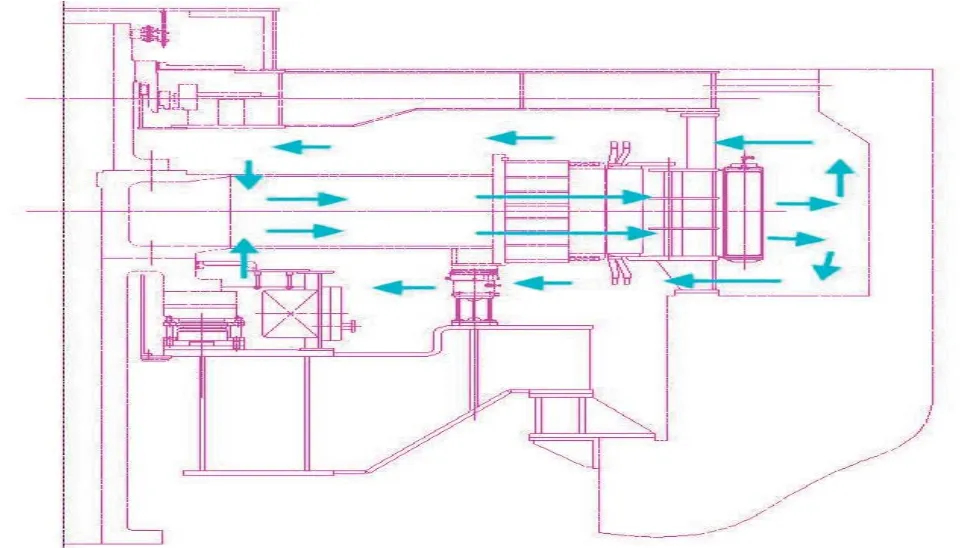

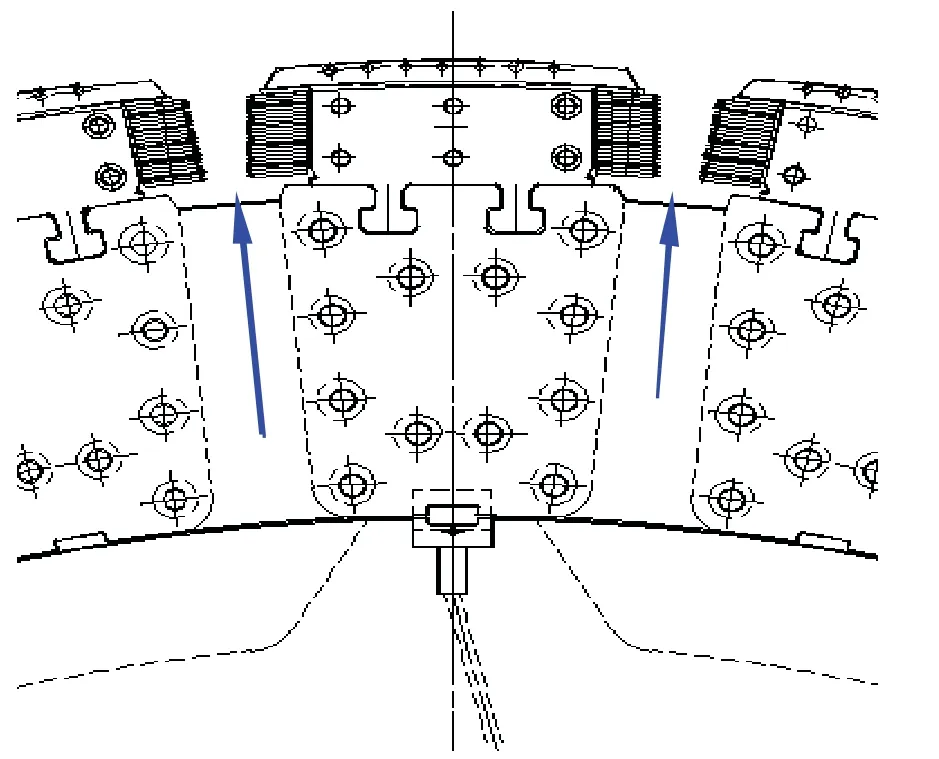

大藤峡水轮发电机组通风冷却系统采用双路径向无风扇端部回风密闭自循环全空冷冷却方式,冷却空气由转子支架、磁轭、磁极旋转产生的风扇作用进入转子支架入口,流经磁轭风沟、磁极极间、气隙、定子径向风沟,冷却气体携带发电机损耗热经定子铁心背部汇集到冷却器与冷却水热交换散去热量后,重新分上、下两路流经定子线圈端部进入转子支架,构成密闭自循环端部回风通风系统[3]。通风系统示意见图1。

图1 大藤峡水轮发电机组风路系统示意

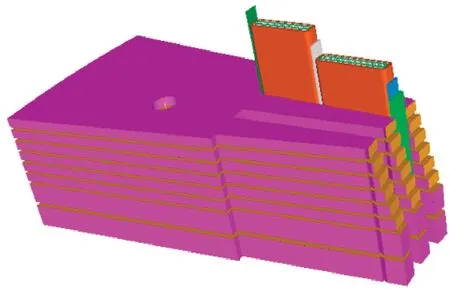

由于大藤峡水轮发电机组的转速较低,转子外径较大,在通风冷却系统的结构设计上应尽量减小流道内的阻力,合理地控制风量,有效地控制通风损耗。为了避免在磁极轴向、气隙等处漏风较多,增加通风损耗,在水轮发电机组转子上装设旋转挡风板,挡住该部分漏风;同时在定子线圈端部装设密封橡胶圈,极大地减小漏风量,提高冷却能力,具体结构见图2。

图2 空气密封结构

对于转子支架挡风板与转子支架旋转时在支架入风口产生的压力损失,通过通风系统计算分析,确定转子支架位置和结构尺寸。为了有效减小转子支架与磁轭之间的间隙漏风,降低通风损耗,该部分采用密封结构。

大藤峡水轮发电机组的磁轭过流通道由磁轭风沟和磁轭缝隙组成,即在两张冲片间有缝隙,叠片方式为移动半个极距。同时,由导风带形成通风沟,冷风由这些通道进入转子磁极极间。通风隙入口宽度和出口宽度均为170 mm;通风沟入口和出口宽度分别为350 mm和170 mm,具体结构见图3。

图3 空气流经极间、磁轭通风隙

定子铁心叠片时在轴向分段以形成通风沟,通风沟由点焊在通风槽片上的通风槽钢形成。冷却流体在定子通风沟中流动产生的压力损失占通风冷却系统压力损失的比例很大,定子通风沟的设计要考虑如何布置通风槽钢会使流道流畅,同时通过选择合理的通风沟数量和高度来相对增大散热面积,保证一定的风速值来提高通风沟内的对流换热。另外,选择性价比合适的导磁材料及边段铁心采用阶梯结构,以降低铁心及端部的损耗,缓解冷却压力,图4为定子铁心端部示意。

大藤峡水轮发电机组的磁极线圈材料为无氧退火铜排,采用成熟的四角中频焊接的特殊工艺。为增大总的冷却面积,部分匝(散热匝)比其他匝要宽,使绕组外表面看上去像带散热筋的冷却面。

图4 定子铁心端部示意

3 大藤峡水轮发电机组损耗及对通风冷却系统的要求

电机损耗主要包括绕组损耗、铁心损耗、附加损耗、机械损耗等,对于全空气冷却的电机,除轴承损耗外,绝大部分损耗由电机内流动的冷却气体带走。

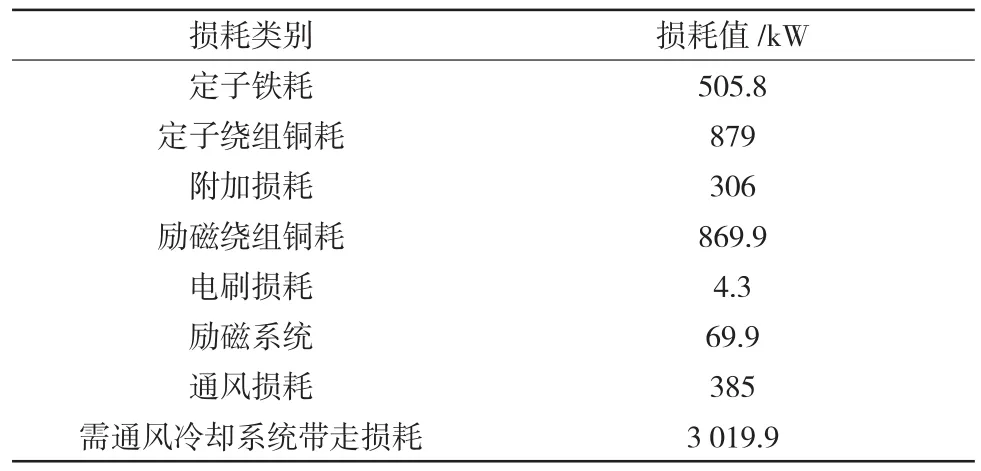

表2 发电机各部分损耗

大藤峡水轮发电机组在运行过程中,产生表2中的损耗,为满足发电机各部件的冷却要求,通风冷却系统的设计应保证发电机各部位的风速,风量分布比较合理和均匀,以防止发电机因冷却不均造成的铁心翘曲等机械变形。

大藤峡水轮发电机组需要通风冷却系统带走的损耗为3019.9 kW,按空气在冷却器中温降28 k计算,需要的空气流量为98.05 m3/s。

4 大藤峡水轮发电机组通风冷却系统计算

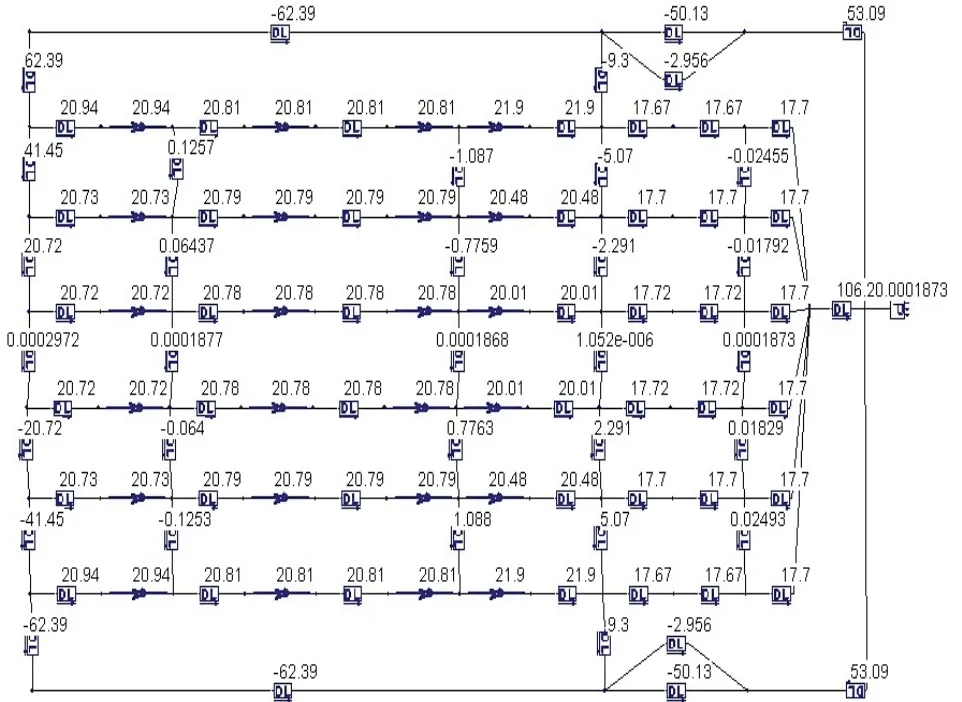

根据大藤峡水轮发电机组的结构,风路计算方法系采用电机内的各部分流动损失所形成的流体流动网络简化为一线性网络的分析方法,建立通风冷却系统的模拟网络[3]。在网络中,计算元件包含转子支架、磁轭风沟、磁极极间的压力元件及阻力元件,以及气隙、定子风沟、冷却器等阻力元件。从而建立各节点的多个支路元件的线性方程矩阵,进行求解,计算出电机的总风量及风量分配,并在通风计算网络上显示流量、流速、压力等变量。发电机详细的通风网络见图5,具体风量计算结果见图6。

图5 大藤峡水轮发电机组通风网络

图6 通风计算结果

从图6可看出,大藤峡水轮发电机组的有效总风量为106.2 m3/s,上风路的风量约占总风量的50%,下风路的风量约占总风量的50%。大藤峡水轮发电机组需要风量为98.05 m3/s,设计风量有8.3%的余量。

5 大藤峡水轮发电机组空气冷却器选择计算

决定冷却器传热系数大小的主要因素是:用于传热的材料接触热阻的大小、材料导热系数的高低、翼片形状结构选择是否合理等。从良好的散热效果和经济效果角度出发,综合考虑最佳的传热系数与最佳的散热面积两者之间的矛盾,大藤峡电厂选择了GEA公司制造的穿片式冷却器,图7为穿片式冷却器模型散热元件图。穿片式冷却器是由穿片式冷却元件组成的,而穿片式冷却元件是一片多管胀接的整体破口片。

空气冷却器用法兰直接固定在定子机座上,冷却管上带有散热片以均衡空气和水的热交换系数和流速。散热片可显著增加冷却面积。冷却管一端的承管板装在一导向螺杆上,另一端固定在冷却座上,这样可保证冷却水管的热膨胀。水箱可从水管和承管板上拆下来。空气冷却器水管内水速设计值为1.5 m/s,采用防止沉淀物堵塞的冷却水管,材料选用散热良好的紫铜,散热片为铝片。水箱上部密封装有一空气释放孔,由一自动空气释放阀与排水系统相连。此外,所有冷却器下部均装有一排水阀及与排水系统相连的水管。考虑电机长期运行,冷却器的散热片附着的油污及水管生锈等因素对冷却器散热能力的影响,在冷却器设计时对散热系数等参数采用污垢系数进行修正。

图7 穿片式冷却器结构

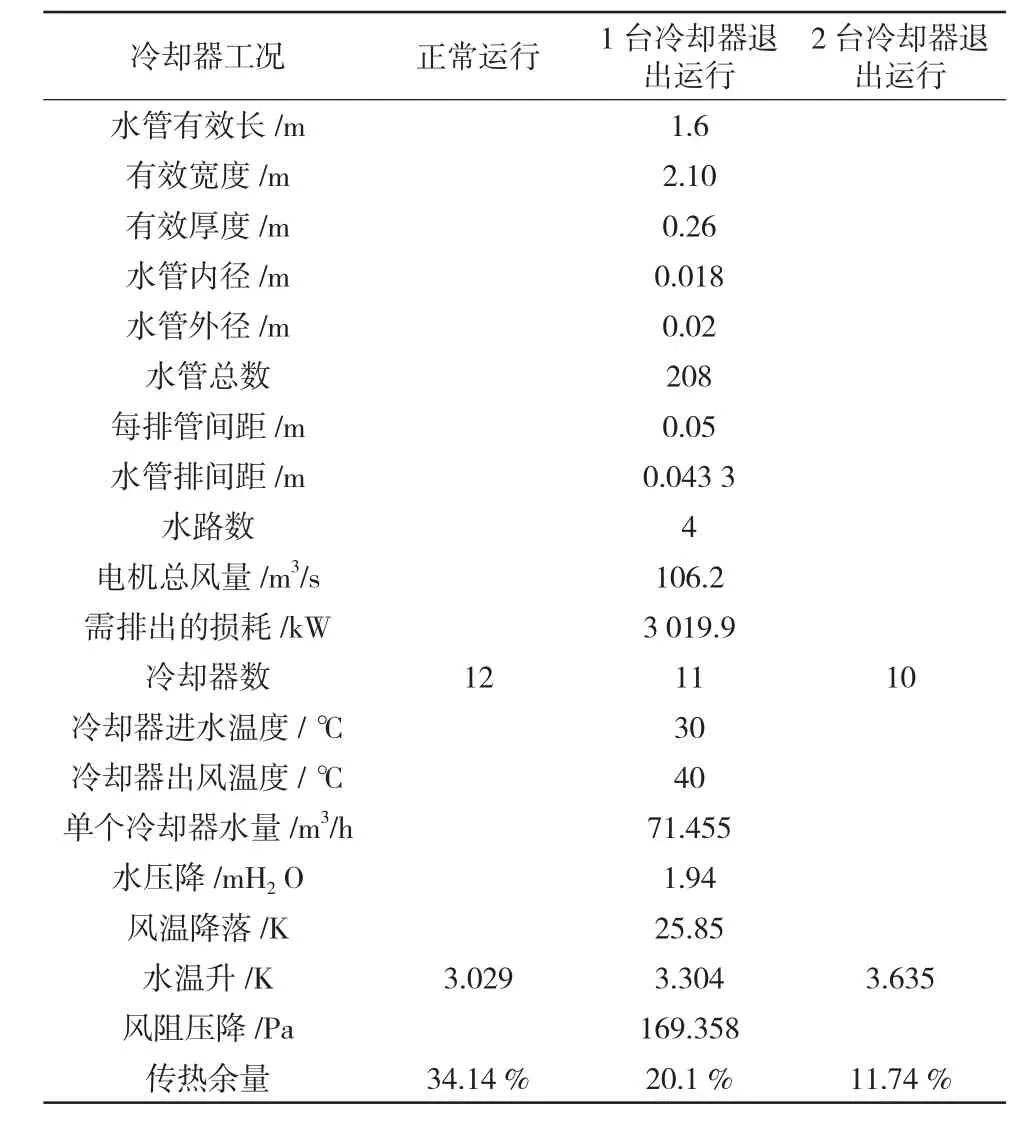

根据规程要求:发电机在额定工况连续运行、冷风温度为40℃,冷却水进水温度为30℃,并当有15%总冷却容量的空气冷却器退出运行时,机组运行时电机各部位温升仍不超过允许的温升限值。大藤峡水轮发电机组共设置16台空气冷却器,考虑到非正常工况下有2台冷却器发生故障退出工作时,总风量为106.2 m3/s,其总换热容量仍可以满足发电机正常运行要求,在冷却器的设计上,留有足够的余量,保证部分冷却器故障状态下,其余的空气冷却器仍能承担并完成大藤峡水轮发电机组冷却任务并能保证发电机各发热部件的温度不超过绝缘限值。空气冷却器主要技术数据见表3。

表3 空气冷却器计算结果

6 结论

大藤峡水轮发电机组采用双路径向密闭自循环的端部回风通风结构,水轮发电机组冷却需要风量为98.05 m3/s,计算风量为106.2 m3/s,产生的总风量能满足发电机通风冷却要求,各部分风速沿轴向均匀分布,风量分配合理、匹配。在额定容量工况运行时,空气冷却器的裕度达34.14%。在额定容量运行时,2台冷却器退出运行后仍具有一定的散热裕度,满足安全可靠运行要求。