高比功率中频异步电机定转子关键技术研究

2019-09-23董菲,刘雯,王毅,丁闪,安翼

董 菲,刘 雯,王 毅,丁 闪,安 翼

(北京精密机电控制设备研究所,北京,100076)

0 引 言

航天伺服系统用中频电机是一种铜条鼠笼式三相异步电机[1],其转速高达9000 r/min,功率级别为4 kW。由于电动液压伺服机构用中频电机比功率要求高,同时受空间结构体积的限制较严,寿命时间长,绝缘可靠性高,且高密度发射批产要求研制和生产周期短,因此需要对中频异步电机定转子关键技术进行研究,对电机进行进一步优化改进。

1 高比功率中频异步电机定转子关键技术

1.1 高比功率电磁设计关键技术

比功率即功率与重量之比,电机的重量与电机主要尺寸成正比,而电机主要尺寸与电机扭矩成正比。在相同功率下,为减小尺寸,提高电机转速最为有效。采用传统的工频50 Hz供电,电机最高同步速只能达到3000 r/min,因此,在给定的尺寸、重量要求下,电机转速的选择成为需要重点解决的问题。

根据航天短时工作特点,从电磁参数选择方面,为尽量减小电磁尺寸,可以选取较高的电流密度、热负荷和磁密以及铜转子等,同时电机也面临发热大、磁场饱和等难题。如何保证既定短时工作内的电机发热满足要求,需结合准确的温度场分析进而不断优化电磁设计。同时需采用适合高速、中频低损耗的导磁材料和耐高温的绝缘材料等。

1.2 转子设计关键技术

考虑电机高速运行特点,需对转子结构进行设计,为提高高速旋转可靠性,可采用鼠笼式结构,即将铜条插入转子槽内,再在两端换上短路环的结构。为保证电机平稳高速旋转,需对转子进行动平衡试验,且平衡品级应取G1级或更高级别。由于电机转速高,发热量大,为提高电机耐热性,可选用耐高温轴承及轴承润滑脂。考虑转子零组件生产流程,并结合产品工作特点,为缩短周期,提高工艺性,可以对转子铁芯冲片材料及叠装成型方式进行改进。

1.3 定子高可靠绝缘设计关键技术

高功率中频电机,电流密度较大,虽短时工作,但定子绕组发热不可忽视,且是定子发热最高部位。温度是降低定子绝缘可靠性的主要因素,绝缘材料的极限工作温度就是电机运行时绕组绝缘允许最高温度。因此设计定子时槽绝缘、层绝缘可选用H级绝缘材料,绕组可选用C级漆包线,绝缘漆可选用H级有机硅浸渍漆。

2 具体实施方案

中频电机为鼠笼式三相中频异步电动机,由中频电源供电,当其定子三相绕组接通三相交流电源时,绕组中就有三相对称电流流通,在电机的气隙内将产生一个转速为n1=60f/p的旋转磁场。由于转子上的导条与旋转磁场之间有相对运动(异步电动机的转速总是小于旋转磁场的),在转子导体中产生感应电势,并有电流流过,载流导体在磁场中要受到电磁力的作用。定子旋转磁场与转子导体相互作用产生电磁转矩带动转子旋转,通过连接轴拖动负载(油泵)输出机械功率。中频电机三维外观如图1所示。

图1 中频电动机三维外观Fig.1 Three-dimensional Chart of Medium Frequency Motor

2.1 电磁设计

在电磁设计时,根据电机运行工况特点,采用ANSOFT软件建立电机仿真计算模型[2],进行方案设计。针对中频异步电机运行的两个工况点:200 V,3.2 N,≥8700 r/min和200 V,4.3 N,≥8700 r/min,从“路”的理念出发,设计电机磁路,首先进行快速的电磁设计计算,然后采取温度场分析,实现了产品的优化设计和精确设计,并具有恰当的设计裕度。

2.2 温度场分析

根据电磁计算结果中绕组铜耗、铁耗、摩擦损耗等参数,对中频电机杂散损耗和表面散热进行估计。建立电机三维模型后导入到ANSYS Workbench中,进行材料设置、网格剖分、载荷计算和施加,起始温度设置等必要的前期处理,利用 ANSYS软件中热分析计算模块对模拟实际环境下中频电机工作状态进行发热估算。

2.3 结构强度分析

中频电机结构强度分析主要对轴强度进行分析。

中频电机转轴的材料为 40CrNiMoA,调质处理32~38 HRC(大于320 HB),最小抗拉强度σb=1080 MPa,最小屈服强度σs=930 MPa。

力如下:

2.4 定子结构改进

中频电机在定子结构上进行改进,改变定子铁芯叠装成型方式,并选用导磁更好的冲片材料[3]代替原冲片材料,提高电机工艺性及产品性能。以前定子铁芯是先加工出冲片,再由单片冲片通过纯手工铆钉铆接成型,改进后可通过采用专用工装/模具实现“冲片冲制-叠压-铆扣自铆接”叠铆一体化成型。一台电机的定子铁芯一般由上百片硅钢片组成的,铁芯冲片的生产用量大,同时,对铁芯的质量要求也很高。铁芯叠装质量的好坏直接关系到产品的性能。

2.5 转子结构改进

对转子结构进行改进,即改变转子铁芯叠装成型方式,将之前的纯手工铆钉铆接成型改进为通过机械叠压-铆接一体成型,并选用导磁更好的冲片材料代替原冲片材料。与之前相比,简化工艺流程,实现工艺方法改进,提高过程控制质量,避免过程多余物和冲片翘起等问题。提高了精度和效率,降低了成本,并使转子高速转动的可靠性得到进一步的提高。

2.6 绝缘可靠性改进

为提高电机绝缘系统的耐高温性能,确保绝缘材料和浸渍漆的质量和工艺性,采用新型成熟的聚酰亚胺绝缘材料和技术[4,5]。现有中频电机定子所用绝缘材料都选自20世纪80年代,实际生产中发现绝缘漆布脆性大,柔韧性低,折叠加工易断裂破损,成品率低;绝缘压板硬度较低,裁剪后易分层,装配难度较高,过程中易折断,成品合格率不高,多产生玻璃粉尘,危害人体健康,浸渍漆运输和购买困难。随着非金属绝缘材料工艺、技术进步,出现多种绝缘性、加工性、使用性更好的同类产品,可作为老绝缘材料的替代产品,进一步提高了电机的绝缘可靠性及工艺性,降低使用、运输及购买难度。为确保电机的高可靠绝缘性,采用真空压力浸漆与普通浸漆相配合的方式,且对漆的质量,以及浸漆真空度、压力均有严格要求[6]。

3 仿真及实测结果

3.1 技术指标要求

高比功率中频异步电机技术指标要求如表1所示。

表1 电机技术指标要求Tab.1 The Request of Technique Index

3.2 电机电磁分析及实测结果

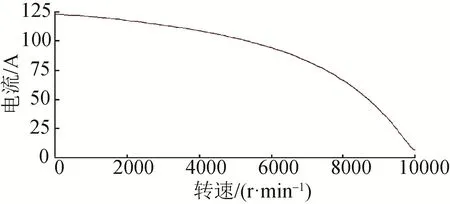

利用ANSYS Rmxprt电磁场分析软件进行复核、复算[7]。磁路分析结果分别如图2、图3所示。

图2 转速与力矩关系Fig.2 Relative Diagram of Speed and Torque

图3 转速与电流关系Fig.3 Relative Diagram of Speed and Current

电机电磁计算及实测结果如表2所示。

表2 电机电磁计算及实测结果Tab.2 The Results of Electromagnetic Design and Measure

由计算结果可知电机转速,高于9000 r/min,为普通异步电机转速的3~4倍。电机输出功率4 kW,质量为4 kg,比功率达1 kW/kg,远高于其他同类电机。

3.3 温度场有限元计算及实测结果

模拟实际工作环境条件,进行电机温度场计算。与电机配套伺服系统热真空试验测试结果进行对比如表3所示[8],理论设计结果如图4所示,其中热流密度为 20~20.6 kW/m2。

表3 有限元计算与实测结果Tab.3 The Results of Finite Element Analysis

电机处于大气环境下,设定初始温度和环境温度为22 ℃,热载荷为电机各部分损耗,工作过程中存在自然对流散热。

电机在200 V电压,负载分别为3.2 N·m(5 min),4.3 N·m(5 min)下工作,温度场计算结果如图4所示。

图4 电机温度场分布Fig.4 Temperature Field Distribution of Motor

电机温升曲线如图5所示。

由图5可知,在模拟中频电机实际工作情况下,工作时间 600 s时,电机靠近绕组处定子铁芯温度164 ℃,与实测值基本吻合。电机绝缘材料及浸渍漆均选用H级以上耐高温材料,耐温高于180 ℃。可见,电机热设计完全满足使用要求。

3.4 强度有限元分析

在 ANSYS Workbench环境下,设定转速为8700 r/min,对转子花键施加 1.5倍外负载,即6.45 N·m扭矩,对轴承安装面施加圆柱形约束,电机轴受力情况如图6所示。

图6 轴强度有限元分析Fig.6 Stator Core

从图6可见,6.45 N·m转矩作用下,轴最大受力部位也为花键轴台阶端环处,feaσ=95.629 MPa,剩余安全系数为:

3.5 定子铁芯结构改进前后对比

之前冲片加工后装配成铁芯工序多,周转环节多;且叠压过程环节多,质量控制存在风险,整个冲片成型过程存在工艺复杂,生产周期长、质量一致性不好等缺点,采用手工操作模式,冲片加工后装配成铁芯工序多,主要工序有9道,成型周期较长、成本高。一台电机定转子生产周期约为30天,不能适应批产要求。过程环节多,质量控制存在风险。

实现中频电机定子、转子铁芯叠压一体化技术后,简化了工艺流程,避免了原工艺中叠压、涂胶、焊接等复杂的工艺过程,减少6道加工工序。生产周期显著缩短,实现了一台中频电机定子、转子铁芯生产时间不到10 min。完成了中频电机定转子叠压铆接一体化模具设计和制造,尺寸精确。可靠性高,无变形,无多余物等。

纯手工铆钉铆接成型的定子铁芯如图7a所示,全自动叠铆一体化成型的定子铁芯如图7b所示。转子铁芯改进工艺与定子铁芯基本相同。

图7 定子铁芯Fig.7 Stator Core

3.6 可靠性试验情况

目前,已有2台产品随伺服系统通过了可靠性增长试验考核,约4台产品通过了热力学、低气压、寿命等考核。配套于伺服系统成功参加了各种大型地面试验和飞行试验考核。

4 结 论

本文对航天伺服系统用高比功率电机定转子进行了关键技术研究,研究过程中,综合应用电磁场、温度场、结构场等有限元分析技术,证明电机仿真结果和实测值非常吻合,实现了产品的优化设计和精确设计。采用了耐高温绝缘材料、新浸漆技术、全自动叠铆一体化等新产品和新技术,解决电机空间限制下高比功率需求,提高电机的可制造性,保证电机的高可靠绝缘性,提高产品合格率、成品率及质量,降低成本。