马钢1000 m3高炉开炉达产实践

2019-09-20聂正其

聂正其,马 群

(马钢股份公司炼铁总厂 安徽马鞍山 243000)

马钢3号1000 m3级高炉2016年10月10日停炉大修,至2017年1月13日开炉,大修过程实际历时95天(大修计划时间98天),大修过程十分顺利。2017年1月13日3#高炉开炉,本次开炉十分的顺利,是3#高炉炉役上5次开炉最顺利的一次。开炉6天产量达2821吨/日,炉况基本稳定顺行,风量稳定在2550 m3/min的全风水平,负荷达到4.45。

1 高炉开炉准备阶段

1.1 开炉方案的制定及执行

开炉前,制定了一系列详细的开炉方案,这些方案包括炉体开工方案、高炉煤气系统开工方案、开炉枕木填充方案、开炉烘炉及气密试验方案、开炉布料测试方案、开炉点火方案、泥包制作方案、开炉出渣铁方案高炉开炉配料计算及装料方案等。

1.2 高炉烘炉及气密打压实验

2016年12月27日10点53分开始烘炉,并于2016年1月4日12点顺利结束烘炉,烘炉共计9天。实际烘炉曲线与计划烘炉曲线基本吻合。下图为实际烘炉曲线与计划烘炉曲线的对比(见下图1)。烘炉完成后,对高炉进行打压、查漏工作。

高炉打压查漏是高炉顺利开炉达产的基础,打压、查漏工作分两阶段进行。第一阶段:1月4日9:58进行0.1-0.15 MPa检漏试验,对3#热风炉盲端、1#热风阀、送风支管、高炉本体、上升管、下降管、炉顶放散阀、重力除尘器、旋风除尘器、半净煤气管道、布袋除尘器、净煤气管道、调压阀组等进行打压,检查漏点并进行处理。由于在顶压0.08MPa检漏漏点不多,气密效果较好,决定直接升压继续进行检漏。后升压至0.168 MPa进行检漏。13:45高炉休风,到 20:35 历时7小时检漏、补漏结束,高炉复风。21:45加风至1650 m3/min,高炉烘炉继续,保温200℃。

第二阶段:二次检漏与耐压实验并行。1月5日白班做耐压试验,8:45开始升压,9:10顶压至150kpa保压检漏,共发现11处漏点,10:10保压结束后继续升压, 10:26顶压瞬时到220 kpa后降压休风,10:45高炉休风。整个高炉开炉气密耐压实验顺利结束。

2.3 枕木及开炉料

(1)底焦:此次底焦装入量计划为19.2吨,实际19.56,焦层高度计划为1000 mm,实际1100 mm。采用溜槽倾角12°布入,按2吨一罐,计10罐,主要为预测焦炭FCG曲线。装入后人工扒平。

(2)枕木填充:本次炉缸散装枕木填充至风口中心线以下0.33 m。

(3)开炉料填充:

由于炉缸风口防护枕木及中心堆包杂木送风点火后很快烧掉,为使配料计算更接近实际,在配核料计算时未考虑中心包及风口防护枕木体积,在实际装料时中心堆包及风口防护枕木会导致实际装入料体积减少。此次3#高炉开炉料装入实际装入体积为807 m3,实际料线为1#探尺1.64 m,2#探尺1.49 m,与计划装入体积偏差56 m3,即少装1批料,与方案计划相符,全炉焦比4.0 t/t[1]。

表1 各部位填充用木及量计算

注:炉缸散装用木用1米的散装枕木;风口保护木用2.5米枕木;中心堆包用2.5,2.0,1.5 m圆木。

3 高炉开炉

3.1 开炉送风和引煤气阶段

(1)初期送风点火阶段

3#高炉2016年1月13日15:58点火,16:06送风,送风风量为1050 m3/min,风压0.16 Mpa。16:12风口见亮,16:21除长堵风口外风口全亮。16:30料尺开始走动,前期下料一直顺畅,无崩滑料现象,炉况顺行较好。开炉点火第5小时时有些波动压差高,悬料,坐料2次,9个小时后转好。

分析其原因:送风初期料柱透气性差。开炉前布料测试在空焦段安排了焦炭极限角测定,在0.5负荷料段安排矿石极限角测定,这样造成高炉中部的料面漏斗偏深,最深达到1.8 m,基本在1.5 m,矿的落点偏外,在各段料尾部多次调整角度修正料面,这对送风初期的高压差是有影响的。

(2)引煤气阶段

3#高炉采用的是重力、旋风、布袋除尘煤气净化三种方法混合的工艺。由于干法布袋除尘在引煤气时炉顶温度太低容易造成布袋糊死,而煤气温度上升到干法除尘系统要求的120℃一般要10小时。综合以前及4#高炉开炉经验,开炉炉况正常时煤气温度低并不会造成糊袋,决定3#高炉本次开炉在煤气成分合格情况下尽快引煤气,并制定了详细的引煤气方案。按方案计划,送风半个小时后,16:30开始进行煤气取样(见表5),每半小时取样一次。17:00煤气取样已经合格,O2:0.6%,18点第三次取样后,O2:0.4%, 18:29引煤气。实现了在送风3小时内安全快速顺利引煤气的目标,有利于高炉恢复风量。

3.2 初次铁情况

3.2.1 铁口喷吹情况

点火前两边铁口煤气导管盖帽打开,送风点火后铁口煤气火喷吹一直较大,到1月13日22:10东场铁口喷渣。23:00西场铁口喷渣,即开炉8小时,累计风量50万m3铁口喷渣。

3.2.2 0次铁及1次铁情况

初铁时间及储渣铁界限时间计算,根据焦炭置换量计算对应的焦炭(仅考虑燃烧焦炭部分;未扣除净焦燃烧时由排煤气管吹出的焦炭灰份成渣量)、矿石、辅料生成的渣铁。

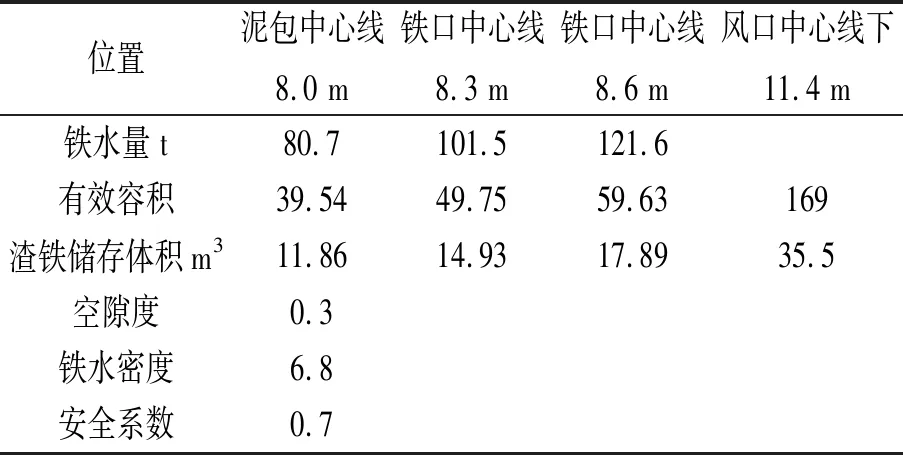

铁口中心线(标高8.6 m)以下至炉底炉缸有效容积(扣除泥包及部分铁口组合砖体积)V=V1-V2

V1:铁口中心线以下(包括死铁层)炉缸容积,63.99 m3

V2:铁口中心线以下(包括死铁层)泥包及部分铁口组合砖体积,4.36 m3

V=V1-V2=59.63 m3

铁口中心线可储留铁水体积:59.63×0.3=17.89 m3(0.3为炉缸空隙度)

铁口中心线可储留铁水量:17.89×6.8=121.6 t (6.8为铁水比重)

风口中心线以下炉缸有效容积(扣除泥包及部分铁口组合砖体积)169.03 m3

炉缸储渣铁界限体积为:169.03×0.3×0.7=35.5 m3(0.3为炉缸空隙度;0.7为安全系数)

[铁口泥包内端面铁口孔道中心线(标高8.0 m)以下至炉底炉缸有效容积(扣除泥包及部分铁口组合砖体积)39.54 m3

可储留铁水体积:39.54×0.3=11.86 m3(0.3为炉缸空隙度)

可储留铁水量:11.86×6.8=80.7 t(6.8为铁水比重)]

可知当按计划送风时间达到14 h-15 h,累计生铁生成量为100 t-140 t,此时铁水已达到铁口中心线,可安排出第一次铁。(累计风量112万m3)

送风时间达到12 h-13 h,累计生铁和炉渣生成量体积总和为34.3 m3-43 m3,所以储渣铁界限时间不超过13 h。(累计风量85.6万m3)计算结果列下表。

位置泥包中心线8.0 m铁口中心线8.3 m铁口中心线8.6 m风口中心线下11.4 m铁水量 t80.7101.5121.6 有效容积39.5449.7559.63169 渣铁储存体积m311.86 14.93 17.89 35.5 空隙度0.3铁水密度6.8安全系数0.7

由上述计算可见,到1月14日5:00风机房累计风量达到119.2万m3、高炉风量表累计风量96.5万m3,按计划此时具备出0次铁条件,5:10分打开1#铁口,铁口打开后空喷,表明炉内液体物质较少,5:31堵口。8:00分风机房累计风量152.45万m3、高炉风量表累计风量126.5万m3,打开2#铁口出铁,铁水温度及流动性都正常,直接过撇渣器,冲水渣,出铁时间80分钟,出铁水91 t。

3.3 达产阶段过程简述

这一阶段1月13日~19日。送风后23小时内喷煤,6天内将风量逐步从1000 m3/min增加到2600 m3/min,达到较高风量水平。矿批重由14 t增加到31 t,焦炭负荷2.2增加到4.1,风温最高用到1160。煤气利用由39.7%提高到44.5%。

此次开炉从点火送风到初次出铁较为顺利,13日遇管道气流减风一次控制后持续加风至初次出铁,1月14日进行 1次铁后,炉内气流稳定性较好,炉缸热量充足,调整料制,风量由1900 m3/min加至2100 m3/min,负荷稳定增加至3.2。1月15日进行料制进一步调整,气流稳定性良好,风量维持在2500 m3/min 增加负荷至3.9.矿批扩至26 t。20:15管道气流减风至2400 m3/min;1月16日风量恢复至2500 m3/min,炉内气流稳定性良好。1月16日-1月19日不断进行料制调整改进,负荷3.8-4.1矿批26.5-31.风量达到较高水平。18日产量2788 t,距离公司目标一步之遥,19日产量达到2821 t。从开炉到高炉稳定运行达到公司目标产量2800 t仅仅用时6天,刷新马钢高炉达产时间新纪录。

3.3.1 送风参数调整

(1)风口面积调整

开炉初期送风风口为7个,长堵风口4#、7#、12#、15#风口,送风面积为0.0792 m2。送风点火后,1月13日16:12 1#、2#、6#、8#风口亮,16:15 剩3#、9#、14#风口未亮,16:20 14#亮,16:21 除常堵风口外全亮。 1月14炉内气流稳定性尚可,风口捅开后继续加风进程9:15 捅7#、15#风口。11:05捅12#风口,12:18捅4#风口18个风口全开,送风面积为0.2035 m2。

(2)风量变化情况

1月13日16:06送风,16:15送风风量为1500 m3/min,风压0.16 MPa;煤气引完以后,逐步加风,1月13日-1月14日最高风量2500 m3/min,达到使用风量较高水平。出铁前风量为1800 m3/min。从送风到出铁前送风参数看,前期由于悬料,前9小时风量低于计划风量,中后期炉况顺行,风量比方案计划加风节奏快(见图1)。

图1 开炉初期风量及计划风量变化情况

1次铁后,1月14日12:00风量加至2500 m3/min,14:35炉内气流波动压差偏高,减风至2400 m3/min,至1月15日炉内压差缓解恢复风量至2500 m3/min。风量水平维持,13:45高炉富氧2000 m3/h。20:15有管道气流,上风困难,风量减至2400 m3/min缓解炉内压差。1月16日随着调整,炉况好转,高炉逐渐接受风量,风量水平恢复至2500 m3/min,达到目标水平。

3.3.2 装料制度调整

点火送风料制为C: 38.5/36.5/34/31 2222,O: 37/35/32 222 开炉初期过程较为顺利,料制进行微调。1次铁后,为了进一步发展边缘和中心气流,上部制度矿焦角度逐步外移,到1月16日12:00调整料制为C:39/ 37 /35 /32 /29 22221,O:37/35/32 332。高炉恢复强化迅速,气流分布合理煤气利用率回升,炉况顺行[2]。

3.3.3 炉热及渣系调整

14日9:10第一次铁打开后,炉热充沛,流动性良好,铁水含[Si]::5.21 %,PT:1437℃,达到计划要求,第二炉铁口打开后,炉温维持1450℃以上。[Si]维持在4.5%范围内,至15日13:00铁次,PT上升至1500℃左右,铁水流动性明显改善,铁水含[Si]提到1.0%以下,炉温步入正常水平。 15日负荷加至4.2、调整料制后气流稳定性好转,铁水PT稳定在1500℃以上,炉缸热量上来以后,为后续炉况调整创造了基础条件。

在渣系调整上,开炉初期考虑到铁水中[Si]高,炉渣碱度控制在1.05,1次铁实际炉渣碱度1.08,跟核料碱度接近。但之后炉渣碱度一直偏低,与核料渣系碱度相差较大, 8日开始逐步将核料碱度提至1.15,到10日将核料碱度逐步提至1.21,10日中午炉渣实际碱度才上来,由1.02上升至1.25左右;后随着炉缸物理热逐步提高,视实际渣碱度与核料碱度相符且稳定,将炉渣碱度回调,并最终稳定在1.18。

3.3.4 负荷调整

点火开炉后,按照方案逐步增加焦炭负荷,14:20开始喷煤,至14日19:00加负荷至3.2,矿批22 t,焦批6.58 t,19日负荷最高加至4.1,矿批31 t,焦批7.26 t,气流稳定性尚可,炉缸热量回升至正常水平,之后逐步增加焦炭负荷,随着风量水平上来,负荷快速向正常过渡。

3.3.5 炉外出渣铁

渣铁处理是高炉开炉进程快慢的重要环节,开炉初期硅高渣铁流动性差,炉前工作难度大大增加,如处理不好,会很大程度上影响高炉恢复进程。3#高炉本次开炉,0次铁在1#口出,炉温及铁水流动性很好,出了21分钟,为烧掉2#口的喷煤气管道,2#口也打开出了12分钟,出铁及堵口情况良好。根据零次铁的出渣情况,决定1次铁就计划冲水渣,首炉铁顺利开口,流动性良好,并直接冲水渣。

4 结语

3#炉开炉前,制定了的开炉工作方案全面、详细,开炉期间无设备事故,无安全事故;马钢3#1000 m3级高炉开炉达产目标2800 吨/日;本次开炉十分的顺利,炉况基本稳定顺行,风量稳定在2550 m3/min的全风水平,负荷达到4.45,开炉6天产量达2821 吨/日,为今后开炉快速达产提供了借鉴。