降低低合金高强钢结晶器液面波动的工艺实践

2019-09-20曹成虎

曹成虎

(马钢股份公司第四钢轧总厂 安徽马鞍山 243002)

结晶器液面波动对铸坯质量的控制有着重要的影响,一般认为结晶器液面波动幅度超过5 mm,会造成结晶器卷渣,降低铸坯的洁净度,以及振痕深度变深,增加铸坯横裂纹的倾向性[1]-[5]。自马钢四钢轧于2007年投产以来,低合金高强钢结晶器液面波动问题一直居高不下,为此分析该类型钢种的结晶器波动原因,采取相应的工艺措施降低结晶器液面波动,对于提高低合金高强钢铸坯质量有着非常重要的意义。

1 典型钢种成份

马钢四钢轧低合金高强钢主要生产工艺流程为:BOF—CT—LF—CC或BOF—CT—LF—RH—CC,代表性低合金高强钢主要成分为见表1所示。

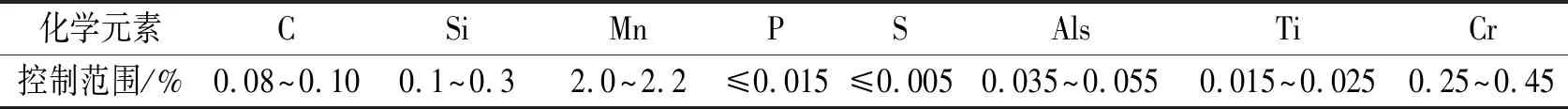

表1 低合金高强钢主要成分

2 结晶器液面波动的原因分析

2.1 鼓肚

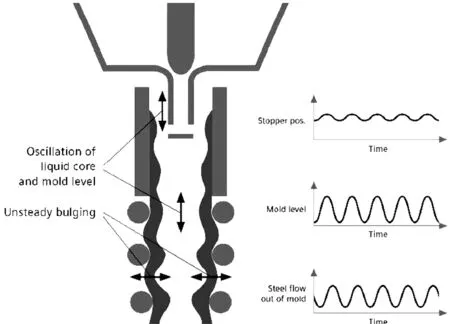

铸坯在凝固过程中,较薄的凝固坯壳在二冷段内受到钢水静压力作用产生鼓肚,处于扇形段辊与辊之间空隙处的凝固坯壳将向外鼓出,造成结晶器液面降低;当鼓出的凝固坯壳移动到扇形段支撑辊处时,受到内外弧辊子的挤压作用凝固坯壳向内收缩,造成结晶器液面升高;凝固坯壳在扇形段内运动的过程中反复承受“鼓肚—压回”变形,将引起结晶器液面有规律的周期性波动,见图1所示。

由周期性液面波动的波动频率f和拉速V,可以计算出一个液面波动周期内铸坯在扇形段内行走的长度λ,即:

λ=V/f

(1)

图1 铸坯鼓肚造成结晶器液面波动

铸坯在扇形段内会同时存在多个鼓肚点,因此周期性液面波动一般是由多个鼓肚所叠加而成的,所以在一个液面波动周期内铸坯在扇形段内行走的长度λ与辊间距P之间的关系为:

λ=P/n(n∈N+)

(2)

公式(1)和公式(2)中,λ表示结晶器液面波动一个周期内铸坯在扇形段内的行走长度,mm;V表示拉速,mm/s;f表示结晶器周期性液面波动的波动频率,Hz;P表示扇形段内辊子的辊间距,mm;n为正整数。

通过傅里叶变换(FT)可以研究周期性的结晶器液面波动的波动频率f。

经FT分析,当拉速为1.3 m/min,浇铸断面为230×1400的结晶器,周期性液面波动的频率主要集中在0.08 Hz、0.17 Hz、0.24 Hz、0.33 Hz;通过公式(1)和公式(2)计算,可以看出鼓肚引发的周期性液面波动主要集中在辊间距为270 mm左右的扇形段位置,说明鼓肚状况多发生在弧形段1段到弧形段5段之间,因此可以通过增加弧形段1段到5段之间的冷却强度来减少铸坯鼓肚,改善结晶器液面波动。

2.2 保护渣变性

在浇铸过程中,钢液中Ti、Mn等合金化元素与保护渣中SiO2在高温的条件下发生如下化学反应:

[Ti]+(SiO2)=(TiO2)+[Si]

(3)

2[Mn]+(SiO2)=2(MnO)+[Si]

(4)

随着上述化学反应的进行,保护渣中SiO2显著降低,产生大量晶粒粗大、组织疏松的硅灰石[6],保护渣传热能力显著降低,降低了出结晶器的凝固坯壳厚度;同时随着保护渣变性,大量保护渣结团,降低液态保护渣流入气隙的均匀性,影响保护渣均匀传热,叠加低合金高强钢凝固过程中的包晶反应,进一步影响凝固坯壳生长的均匀性。凝固坯壳厚度的降低和生长不均匀性的增加,使得出结晶器后的凝固坯壳抵抗钢水静压力的能力降低,加剧了出结晶器后的铸坯鼓肚,从而造成结晶器液面波动。

实际生产表明,低合金高强钢在浇铸3炉钢水左右,均能观察到保护渣不同程度的结团问题,与该类型钢种浇次中后期更容易出现周期性液面波动相一致。

2.3 设备精度

扇形段支撑辊的对中偏差较大、二冷水喷嘴堵塞等设备精度问题都会对结晶器液面波动造成不利的影响。铸坯出结晶器后凝固坯壳相对较薄,在扇形段内受到扇形段对中偏差形成的机械应力作用,出现凝固坯壳变形或者鼓肚量增加,从而使得结晶器液面出现剧烈波动;二冷水喷嘴堵塞则会增加凝固坯壳生长不均匀性或铸坯冷却不足,加剧铸坯鼓肚,从而造成结晶器液面波动。

3 采取的措施

3.1 增加二次冷却强度

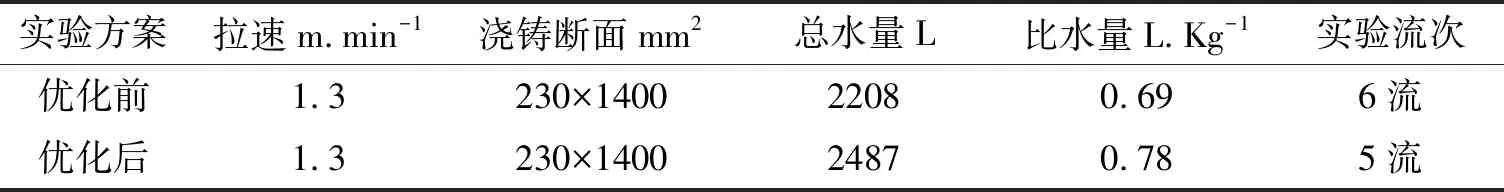

通过增加二次冷却强度,提高凝固坯壳厚度,增加凝固坯壳抵抗钢水静压力的能力,达到控制结晶器液面波动的目的,制定实验方案见表2所示。

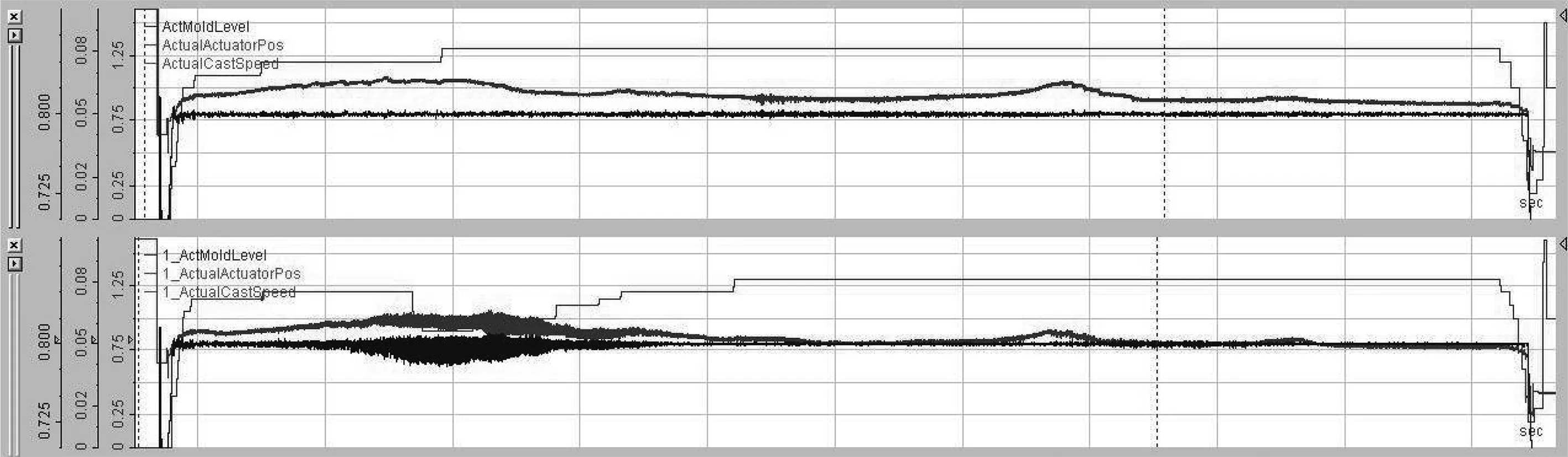

低合金高强钢实验浇次的5流采用优化后的二次冷却水,6流前2炉使用优化前的二次冷却水,出现结晶器液面波动后切换为优化后的二次冷却水,实验结果见图2所示。

表2 实验方案

图2 实验结果

由图2可以看出,5流使用优化后的二冷水后未再次出现结晶器液面波动,6流将二次冷却水的比水量由0.69 l/kg增加到0.78 l/kg后,结晶器液面波动幅度由±20 mm降低至±2 mm,结晶器液面波动明显得到控制。

3.2 优化保护渣性能

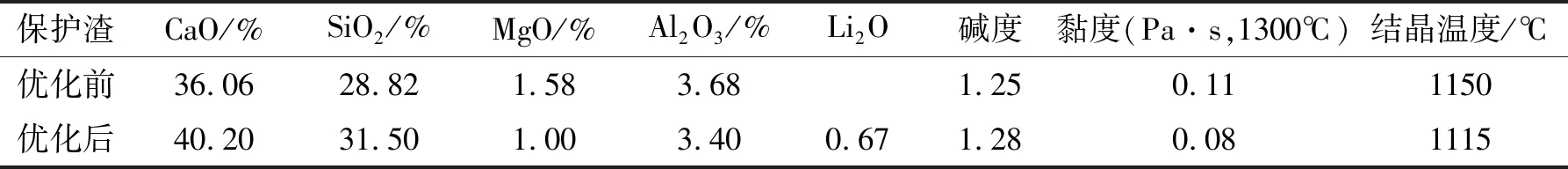

结合保护渣变性的原因,对低合金高强钢的保护渣成分和性能进行优化,表3为优化前后的保护渣主要性能指标。

通过增加SiO2含量,减轻因钢液中的Mn、Ti等合金元素与SiO2的反应造成液渣矿相结构变化的问题;降低保护渣黏度,提高保护渣流入均匀性,增加保护渣碱度,提高凝固坯壳生产均匀性;添加Li2O成分,提高保护渣使用稳定性,调整后结晶器液面波动改善显著,结晶器液面波动基本能控制在5 mm以内。

表3 保护渣主要性能指标

3.3 提高设备精度

建立设备精度检查、调整机制,每周安排一次停机时间,根据辊缝仪测量结果,在线调整对弧偏差超过±0.5 mm的扇形段[4],对于不能调整的扇形段或故障的扇形段,组织进行更换;在线检查扇形段喷嘴堵塞情况,对堵塞、漏水、偏斜的喷嘴进行更换,扇形段加装二冷水过滤器,提高二冷水水质,减轻喷嘴堵塞。

4 结语

2019年1-6月之间共生产低合金高强钢1126炉,通过采取增加二次冷却强度、调整保护渣成分和性能、保证扇形段对弧精度以及降低二冷水喷嘴堵塞等措施,结晶器液面波动幅度超过5 mm的比例由3.09%降低为0.64%,显著降低了低合金高强钢的结晶器液面波动,提升了铸坯的质量。