复合材料螺栓连接结构的失效行为

2019-09-20唐旭辉张顺琦应申舜

唐旭辉, 张顺琦, 应申舜, 陈 敏

(1. 同济大学汽车学院, 上海200092; 2. 上海大学机电工程与自动化学院, 上海200444;3. 浙江工业大学机械工程学院, 杭州310014; 4.西交利物浦大学工业工程系, 江苏苏州215123)

近年来, 复合材料被广泛应用在航空、航天、汽车等领域, 其连接问题也备受关注. 螺栓连接是复合材料最重要的连接方式之一, 具有较高的可靠性, 可以传递较大力矩. 螺栓连接接头的行为决定着复合材料结构的性质. 众多学者采用大量的实验和仿真分析方法, 评估预测了复合材料螺栓连接结构的力学失效行为.

用于判定复合材料失效的准则有很多. Tsai-Wu 失效准则可用于判定各向异性复合材料的失效[1]. 在Tsai-Wu 失效判别式的7 个参数中, 6 个为实验参数, 1 个为交互参数, 力的判定式来自于具有两个拉力的标量函数,因此是对二次准则的改善. Hill[2]将von-Mises 应变能准则从各向同性材料扩展到了各向异性材料. Tsai 将其引申到单向层板, 从而产生了Tsai-Hill 理论. 这一理论提供了确定一维单轴和剪切破坏应力系数的可能性. Hoffman[3]通过考虑不同的拉力和压力并增加线性应力扩展了Tsai-Hill 理论, 得到了Hoffman 失效准则. 当预测复合层压板双轴加载失效时, Hoffman 失效准则可以给出准确的结果. 该准则不仅适用于正交各向异性的脆性材料, 而且还可应用于纤维增强型复合材料. 在研究三维结构时, 最常用的是Hashin 失效准则. 该准则是由Hashin[4]提出的基于二次应力多项式的准则, 可进行累积损伤分析, 区分判定各种复合材料的损伤模式, 因此被广泛应用于复合材料螺栓连接结构的失效评估中.

影响复合材料螺栓连接结构失效行为的因素有很多. McCarthy等[5]提出了一个全面的实验测试程序来检验螺栓-孔间隙的影响及其失效准则. 研究发现, 如果螺栓-孔间隙增加, 螺栓接头的刚度会减小且最终应变会增大. 在手动预紧的凸头螺栓连接接头中, 螺栓-孔间隙会影响应力值. 在应力-应变曲线中, 应力保持不变而应变持续增大的水平部分又称为平台期, 而螺栓-孔间隙大小与平台期的长度成正相关. 但在多螺栓连接接头中, 较大的螺栓-孔间隙可能会导致力矩无法传递. Qin等[6]发现在复合材料双螺栓连接结构中, 螺栓-孔间隙大小对应力分布有明显的影响. Chen等[7]引入了一个转换矩阵来研究螺栓连接接头中摩擦力的影响. McCarthy[8]引入了MSC.Marc 商业代码, 研究了具有不同摩擦力的复合材料螺栓连接模型的失效行为, 发现摩擦力会改变螺栓与孔接口处的压力分布并且影响应力-应变曲线. Chishti等[9]调查了不同螺栓扭矩作用下复合材料螺栓连接接头的失效行为, 发现增加螺栓扭矩会导致厚度方向破坏密度的增加, 螺栓扭矩引起的较大摩擦力会引起应力的增大.Santiuste等[10]利用航空螺栓接头展示了温度对失效行为的显著影响, 其中低螺栓扭矩和低温对纤维有负面影响, 而高螺栓扭矩和高温对基体的损伤超过了安全界限. 另外, 几何参数与材料参数都会影响复合材料螺栓连接接头的失效行为.

刘斌等[11]基于Hashin 失效准则, 利用Abaqus 软件USDFLD 子程序模拟了层合板螺栓连接的二维损伤, 研究了损伤的发生、扩展与铺层角度、铺层顺序以及铺层厚度的关系. 黄学优[12]对复合材料沉头螺栓连接接头建立了三维有限元模型, 采用实验测试和ANSYS 有限元分析软件研究了复合材料沉头螺栓的沉头比、宽径比、预紧力、接触面摩擦系数等影响因素对沉头螺栓连接强度的影响. 周松[13]研究了几何参数对复合材料螺栓连接单搭接接头的影响规律, 选用Hashin 失效准则, 利用子程序和VUMAT 开发了复合材料渐进损伤子程序, 研究了失效过程. 朱红红[14]基于累积损伤分析理论及ANSYS 有限元软件, 利用参数化设计语言APDL 建立了复合材料层合板单钉连接接头的三维参数化累积损伤分析模型, 研究了层合板铺层顺序、接头尺寸以及铺层数目对接头强度的影响.

摩擦系数、螺栓-孔间隙以及螺栓预紧力等是影响螺栓连接接头失效过程的重要因素. 研究这些螺栓参数的影响对提高螺栓连接结构的性能有重要意义. 已有的文献大多采用数值仿真分析方法, 研究单一螺栓参数对螺栓连接接头失效行为的影响. 但在实际失效过程中, 多种螺栓连接参数共同作用、相互影响. 因此, 本工作同时研究了摩擦系数、螺栓-孔间隙以及螺栓预紧力这3 种主要螺栓参数的影响, 为优化螺栓连接结构提供可靠性建议. 针对不同参数采用不同的研究方法使研究过程繁琐而费时, 本工作基于Hashin 失效准则, 建立了复合材料单钉沉头螺栓连接结构的三维有限元失效预测模型, 并采用Fortran 语言在Abaqus 平台上二次开发了UMAT 用户子程序. 该模型可适用于各种螺栓参数的研究, 将研究过程参数化, 有利于解决针对不同参数螺栓连接结构的优化问题.

1 复合材料失效力学模型

复合材料的累积失效过程分为3 个阶段: 损伤发生、损伤扩展、最终失效. 首先需要建立累积损伤分析模型, 然后采用用户自定义程序, 数值分析复合材料螺栓连接接头的失效过程.

1.1 Hashin 失效准则

本工作使用Hashin 失效准则判定复合层板中损伤是否发生. 针对4 种不同失效模式, 即纤维拉伸失效、纤维压缩失效、基体拉伸失效和基体压缩失效, Hashin失效准则有不同的判定式[15]. 层合板铺层单元应力满足哪种表达式, 即表明发生了哪种模式的损伤.

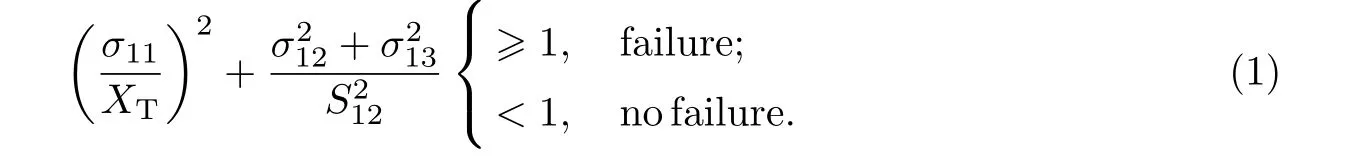

(1) 纤维拉伸失效(σ11>0).

(2) 纤维压缩失效(σ11<0).

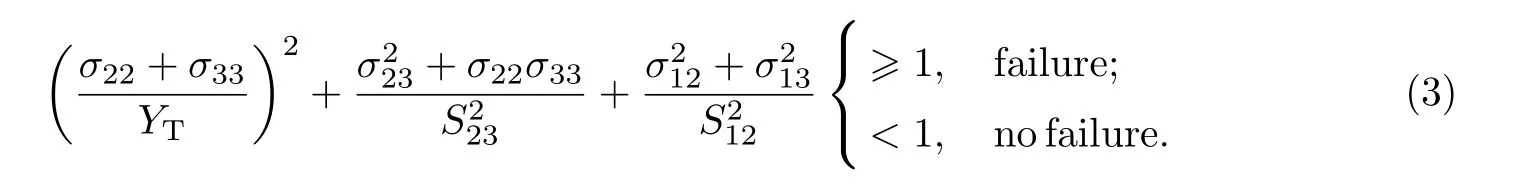

(3) 基体拉伸失效(σ22+σ33>0).

(4) 基体压缩失效(σ22+σ33<0).

式(1)~(4)中, σij为应力分量, XT, YT为材料单层板纵向和横向的拉伸允许强度, XC, YC为材料单层板纵向和横向的压缩允许强度, Sij为材料单层板i-j 方向的剪切允许强度.

1.2 累积损伤分析模型

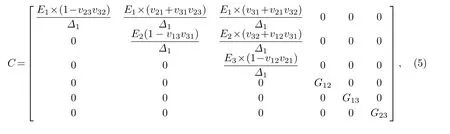

复合材料的应力应变通常可表示为σ =Cε, 其中刚度矩阵C 为

式中, υij为泊松比,Ei为杨氏模量, υjiEi=υij×Ej, 参数Δ1为

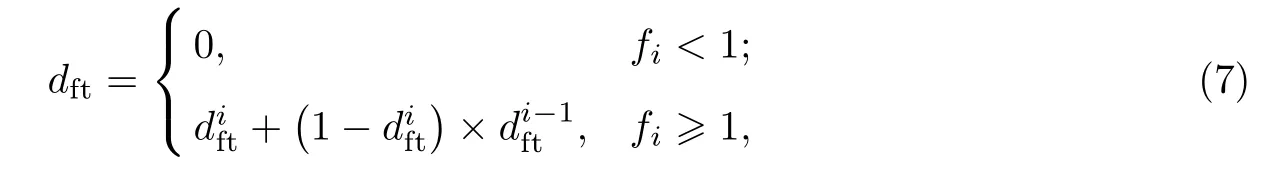

未发生损伤前, 材料刚度矩阵C 不变. 当复合层板发生损伤后, 进入损伤扩展阶段. 引入4 个失效指数: 纤维拉伸失效dft, 纤维压缩失效dfc, 基体拉伸失效dmt, 基体压缩失效dmc,其中dft的迭代公式为

式中, fi<1 代表损伤未发生阶段, fi≥1 代表损伤发生后的损伤扩展阶段. 同理可得dfc,dmt,dmc的迭代公式.

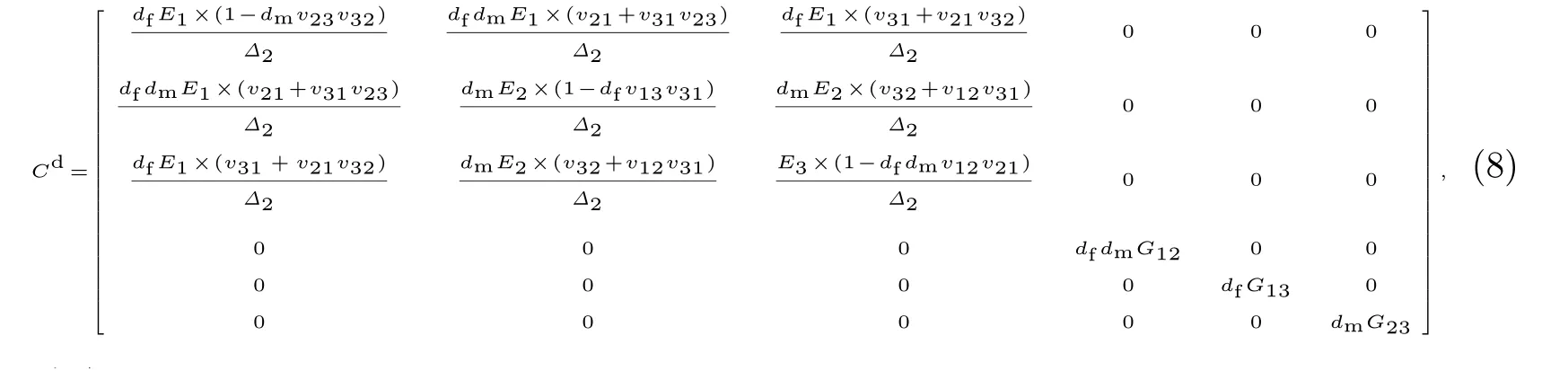

当材料发生损伤后, 因累积损伤而产生的新刚度矩阵可定义为

式中,

由于损伤扩展阶段df, dm的值因迭代而不断变化, 新刚度矩阵Cd的刚度也是不断变化的. 随着损伤的扩展, 材料的刚度持续降低. 由于损伤的累积对应于刚度的降低, 因此刚度矩阵的刚度也在不断下降.

累积损伤过程可以用图1[16]表示, 其中OA 段代表损伤发生前, 应力-应变为线性关系;A 点代表损伤产生; A 点后为损伤扩展; 随着应变的增大, 应力减小, 材料损伤单元的刚度也在降低; C 点代表刚度降为0, 材料最终被破坏.

图1 损伤演变模型Fig.1 Damage evolution model

针对以上累积损伤分析模型, 使用Fortran 语言编写了UMAT 用户子程序. 首先初始化参数, 得到初始刚度矩阵, 然后利用循环体结构判断复合层板内部损伤是否发生. 当损伤发生后,通过循环体结构逐步降低材料刚度, 得到新的刚度矩阵, 直到最终失效.

2 复合材料螺栓结构的失效分析

2.1 螺栓连接结构建模

使用Abaqus 有限元分析软件建立复合材料单钉沉头螺栓连接结构的三维有限元模型, 其结构与尺寸如图2[17]所示.

图2 螺栓与复合层板结构及其尺寸参数(mm)Fig.2 Geometrical description of the bolt and composite laminate structure (mm)

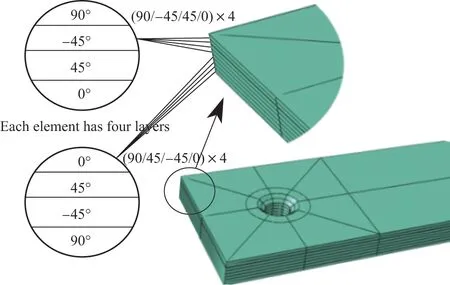

复合材料沉头螺栓连接接头每一部分的材料特性参数如表1 和2[17]所示. 每一个复合层板包括32 层铺层角度不同的复合层, 采用((0/±45/90)4)S的铺层顺序, 即每组顺序重复4 次,再上下对称, 如图3 所示. 沉头螺栓的弹塑性材料特性参数可以在材料管理模块中设置, 而复合层板的材料特性参数可以在用户自定义模块中设置.

表1 沉头螺栓材料的弹性特性参数和塑性特性参数Table 1 Elastic and plastic properties of countersunk head bolts

为了使结果更精确, 将包含32 层的每个复合层板沿厚度方向分为8 个单元, 每个单元包含4 层铺层方向不同的复合层, 铺层顺序如图3 所示.

螺栓与孔间的接触关系对螺栓连接结构的性能起着决定作用. 在Abaqus 的相互作用模块中, 对螺栓与复合层板间的接触关系进行定义. 根据复合层板与螺栓的特征, 定义5 个接触面.在选取主从面时, 通常将刚度较大且网格较粗糙的部分作为主面, 如图4 所示. 考虑到力传递过程中面与面间的相互作用,选择滑动关系为有限滑动(finite sliding). 在力模块设置如图5 所示的边界条件和载荷分布. 首先, 对螺栓施加预紧力; 然后固定复合层板左端, 限制其3 个方向的位移; 在复合层板右端施加水平向右的2 mm 均匀拉伸位移, 模拟拉伸复合层板的过程.

表2 复合层板HTA/6376 材料的特性参数Table 2 Material properties of the composite laminate HTA/6376

图3 复合层板铺层顺序Fig.3 Stacking sequence of the composite laminate

在网格划分模块, 将螺栓与复合层板分别划分网格. 在有限元分析过程中, 网格划分对结果有重要影响. 采用C3D8R 的单元类型, 实体线性缩减积分单元, 可以考虑复合材料厚度方向的分层问题, 在保证精度的条件下降低运算成本, 避免收敛问题.

图4 网格划分与接触关系Fig.4 Mesh generation and contact relationship

图5 边界条件与载荷分布Fig.5 Boundary condition and load distribution

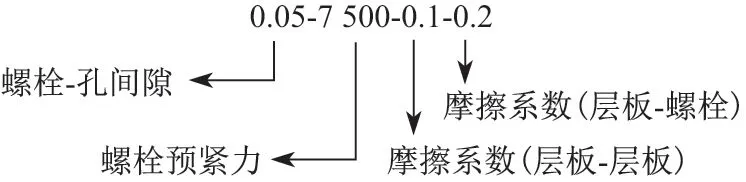

2.2 结构参数化模型

围绕螺栓-孔间隙、螺栓预紧力以及摩擦系数3 个方面, 采用控制变量法, 对复合层合结构沉头螺栓连接进行仿真分析, 参数表示方法如图6 所示, 螺栓参数的选择如表3 所示. 为了研究螺栓预紧力对失效行为的影响, 选取7 500 与300 N 两种具有代表性的数值, 其中300 N 代表螺栓为手动预紧, 7 500 N 为机械预紧. 在研究摩擦系数的影响时, 固定复合层板间的摩擦系数, 改变复合层板与螺栓间的摩擦系数.

表3 参数设置Table 3 Parameter setting

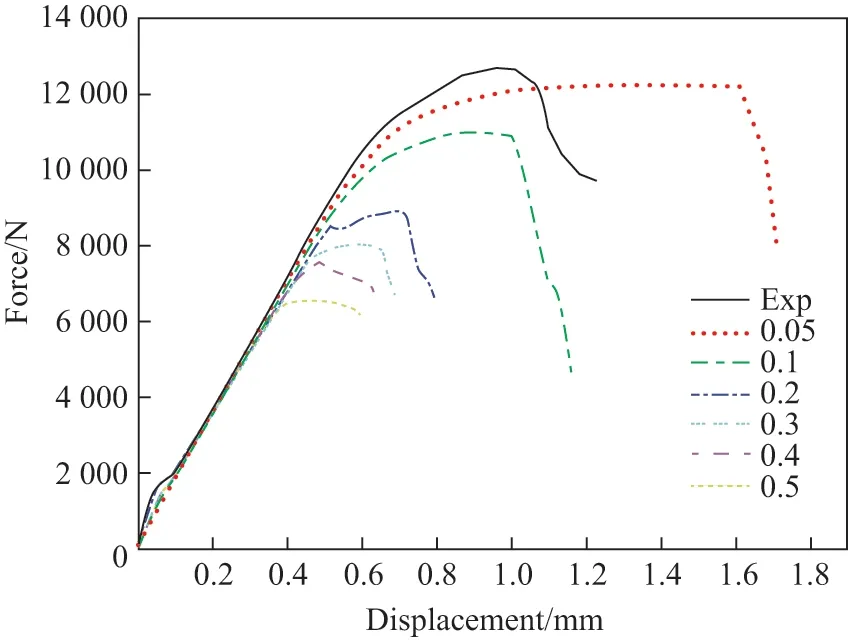

在刚度退化过程中, 需要采用实验方法对比分析确定循环增量. 本工作选择的循环增量为0.05, 0.1, 0.2, 0.3, 0.4, 0.5, 实验曲线引自文献[18]. 由图7 可见, 循环增量越小, 刚度退化越缓慢. 当循环增量为0.05 时, 曲线较长, 但与实验曲线相差较大. 当循环增量为0.2, 0.3, 0.4,0.5 时, 曲线较短, 不足以表示刚度退化过程. 所以, 选择循环增量为0.1 最为合适. 此时, 曲线下降到某一点即停止, 表示材料发生完全破坏.

图6 每一组参数的表示方法Fig.6 Representation of each set of parameters

图7 循环增量Fig.7 Loop increment

图8 应力分布图Fig.8 Stress pattern

图8 为仿真分析的应力分布情况. 可见, 孔周围出现应力集中现象. 对于复合材料单搭接结构, 由于偏轴加载以及沿厚度方向几何形状的非对称性, 螺栓被挤压时会产生较大倾斜, 层合板法向受力不均匀, 使得分层损伤较严重; 而接触点承受较大载荷, 损伤由接触点开始.

UMAT 用户子程序中设置了4 种状态变量: SDV1, SDV2, SDV3, SDV4 分别对应式(1)~(4), 代表纤维拉伸失效、纤维压缩失效、基体拉伸失效及基体压缩失效. 表4 展示了SDV1 与SDV2 纤维的失效状态. SDV1 失效指数较大值集中分布在螺栓孔周围, 故纤维拉伸损伤较轻且主要分布在螺栓与孔的接触面周围. SDV2 纤维压缩损伤比纤维拉伸损伤严重, 也分布在螺栓与孔的接触面周围.

表4 不同失效模式下的失效状态对比Table 4 Comparisons of failure states under different failure modes

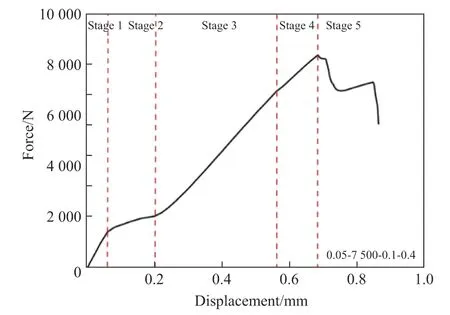

图9 位移-载荷曲线的阶段划分Fig.9 Phase division of displacement-load curve

为了研究螺栓参数对螺栓连接接头失效行为的影响, 根据仿真分析数据绘制位移-载荷曲线(见图9), 其中横坐标为复合层板右侧面在失效过程中的水平位移, 纵坐标为复合层板右侧面在失效过程中受到的载荷. 可见, 所有曲线从原点开始上升, 当应力达到峰值后下降, 这一峰值为失效载荷. 在曲线上升和下降的过程中, 都存在一些波动. 根据曲线的走势, 将曲线划分为5 个阶段.

阶段1 螺栓预紧阶段. 曲线由原点开始呈线性增长趋势, 斜率受螺栓预紧力大小的影响.

阶段2 间隙阶段. 因螺栓预紧以及螺栓与孔间存在间隙导致位移增大, 载荷缓增. 预紧螺栓时螺栓发生轻微膨胀, 导致应变轻微增大. 如果螺栓与孔间的间隙不为0, 曲线存在明显平台期且平台期的长度约等于间隙的大小. 螺栓与孔接触前, 需要克服螺栓-孔间隙, 因此这一阶段曲线的斜率很小.

阶段3 复合材料特性阶段. 曲线线性增长, 斜率几乎不变. 在拉力作用下, 复合层板被缓慢拉伸, 耗时较长.

阶段4 屈服波动阶段, 随着位移与载荷的增加, 在到达峰值点前曲线的斜率轻微减小.这是因为材料发生损伤前刚度会轻微下降. 曲线到达峰值点时, 材料发生损伤但曲线不会立即停止. 这是因为复合材料的失效是累积扩展的.

阶段5 失效阶段. 曲线到达峰值点后, 波动下降, 此时复合材料的刚度逐渐减小. 由于计算误差的存在, 应力通常不会降为0.

3 复合材料螺栓结构的失效因素

3.1 螺栓-孔间隙的影响

固定螺栓预紧力为7 500 N,层板-层板摩擦系数为0.1,层板-螺栓摩擦系数为0.2,0.3 和0.4,间隙为0 和0.05 mm, 得到了复合材料单钉沉头螺栓连接结构中螺栓-孔有无间隙对失效行为的影响(见图10), 其中虚线为上述实验曲线[18].

由图10 可知: 在阶段1 中, 所有曲线具有相同的趋势, 因为这一阶段由螺栓预紧导致, 而所有曲线配置的螺栓预紧力均为7 500 N; 在阶段2 中, 曲线彼此分开, 当螺栓-孔间隙为0 时,曲线平台期仅由螺栓预紧导致, 当螺栓-孔间隙为0.05 mm 时, 曲线的平台期由螺栓预紧以及螺栓-孔间隙共同影响, 因而较长; 在阶段3 中, 由于所有曲线在阶段3 近乎平行, 所以间隙的存在不会改变曲线的斜率, 但会推迟阶段4 斜率轻微减小的发生.

图10 螺栓-孔间隙对失效行为的影响Fig.10 Effects of bolt-hole clearance of failure behaviour

当配置间隙为0 时, 曲线较早下降且最终位移较小, 但是间隙的大小几乎不会影响螺栓连接结构的应变值. 无间隙曲线的峰值较大, 说明间隙的存在使得失效载荷减小. 当间隙为0.05 mm 时, 仿真分析得到的曲线与实验曲线上升过程较为接近; 当间隙为0 时, 二者具有相同的走势, 但斜率更大. 这是由于实验中, 很难做到零间隙, 难免会存在微小间隙.

仿真分析得到的失效载荷与实验值如表5 所示. 由配置间隙为0.05 mm 仿真分析得到的失效载荷误差普遍大于由无间隙配置得到的. 表5 中, 仿真分析得到的所有失效载荷均小于实验失效载荷. 这是因为为了保证实际螺栓连接接头的安全性, 由失效准则预测得到的失效载荷要适当小于实际失效载荷. 所以, 螺栓-孔间隙会影响螺栓连接接头传递力矩的能力. 螺栓-孔间隙增大, 螺栓连接接头的应变值几乎不变, 最终位移增大, 失效载荷减小.

表5 螺栓-孔间隙影响的误差分析Table 5 Error analysis for the effects of bolt-hole clearance

3.2 螺栓预紧力的影响

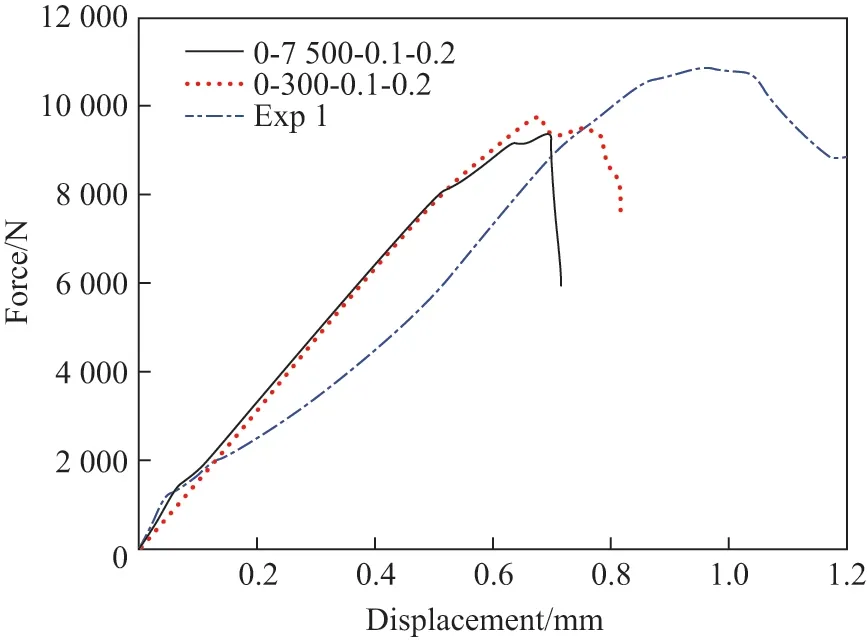

考虑在螺栓-孔间隙为0, 摩擦系数为0.2 时, 螺栓预紧力为300 与7 500 N 对结构失效行为的影响, 结果如图11 所示, 其中虚线为上述实验曲线[18].

由图11 可知: 在阶段1, 曲线斜率受螺栓预紧力大小的影响, 机器预紧力7 500 N 的曲线比手工预紧力300 N 的曲线稍陡; 在阶段2, 预紧力为7 500 N 的曲线有一段小的平台期, 而预紧力为300 N 的曲线几乎不存在任何波动, 说明预紧力的大小会影响平台期的存在. 这是因为螺栓在较大预紧力的作用下会发生轻微膨胀导致应变增大, 而较小的预紧力不会使螺栓发生明显膨胀. 由于所有曲线几乎是平行的, 所以预紧力不会改变拉伸载荷作用阶段曲线的趋势.

图11 螺栓预紧力对失效行为的影响Fig.11 Effects of bolt preloadling force on failure behaviour

由曲线峰值点的不同可知, 预紧力会影响螺栓连接接头的失效载荷. 由图11 可以发现, 仿真分析曲线与实验曲线有相似的趋势, 但仿真分析曲线斜率较大, 峰值点较小. 表6 将仿真分析得到的失效载荷与实验得到的失效载荷进行比较, 发现预紧力为7 500 N 配置的失效载荷更接近实验结果. 所以, 螺栓预紧力的大小会影响平台期的存在、阶段1 曲线的斜率和失效载荷的大小.

表6 螺栓预紧力影响的误差分析Table 6 Error analysis for the effects of bolt preloading force

3.3 摩擦系数的影响

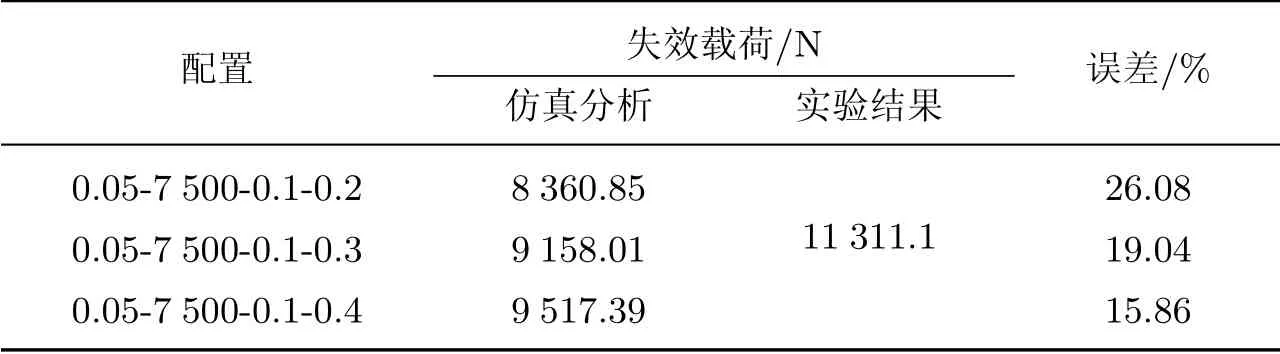

考虑在螺栓-孔间隙为0.05 mm, 预紧力为7 500 N 时, 摩擦系数0.2, 0.3 和0.4 对结构失效行为的影响, 结果如图12 所示, 其中虚线为上述实验曲线[18].

对比图12 中曲线可以发现, 摩擦系数不会改变每一阶段曲线的特征, 因为所有曲线都具有相同的趋势且几乎是平行的. 在阶段1, 当螺栓-孔间隙与螺栓预紧力相同时, 具有不同摩擦系数配置的曲线相互重合, 因此摩擦系数不会影响螺栓预紧阶段应力-应变的关系. 在阶段2,摩擦系数会改变平台期出现的时间, 大的摩擦系数导致平台期出现时应力较大. 这是因为在较大螺栓预紧力的作用下, 摩擦系数越大, 复合层板被拉伸时需要克服的摩擦力就越大, 所以曲线平台期出现得也越晚. 通过对比不同曲线的峰值可以发现, 当摩擦系数增大时, 失效载荷增大. 表7 将仿真分析得到的失效载荷与实验得到的失效载荷进行比较, 发现失效载荷误差与摩擦系数成反比, 摩擦系数越大、误差越小. 所以, 较大的摩擦系数会延缓平台期的发生, 且虽然摩擦系数不影响曲线每个阶段的特征, 但会影响失效载荷的大小.

图12 摩擦系数对失效行为的影响Fig.12 Effects of friction coefficient on failure behaviour

表7 摩擦系数影响的误差分析Table 7 Error analysis for the effects of friction coefficient

4 结 论

本工作基于Abaqus 有限元软件建立了复合材料单钉沉头螺栓连接结构的三维有限元模型, 采用UMAT 用户子程序研究了螺栓-孔间隙、螺栓预紧力以及摩擦系数对螺栓连接结构失效行为的影响. 通过与实验结果的对比说明了本方法的有效性, 并得到如下结论.

(1) 所有配置下的位移-载荷曲线均由原点开始, 应力-应变呈线性增长趋势. 阶段1 属于螺栓预紧阶段. 由于螺栓预紧以及螺栓与孔间存在间隙, 所有曲线均出现平台期. 螺栓预紧力不同, 螺栓-孔间隙不同, 会影响平台期长度.

(2) 随着应力-应变的增加, 在到达峰值点前曲线的斜率轻微减小. 当曲线到达峰值点时,材料发生损伤但曲线不会立即停止. 这是因为复合材料的失效是累积扩展的. 当曲线到达峰值点后, 波动下降, 复合材料的刚度逐渐减小.

(3) 螺栓-孔间隙会影响螺栓连接接头传递力矩的能力. 螺栓-孔间隙增大, 螺栓连接接头应变值不变, 最终位移增大, 失效载荷减小. 螺栓预紧力的大小会影响阶段1 曲线的斜率和失效载荷的大小. 较大的摩擦系数会延缓平台期的发生, 且虽然摩擦系数不影响曲线每个阶段的特征, 但会影响失效载荷的大小.

(4) 由于影响复合材料螺栓连接结构失效行为的因素有很多, 针对不同参数的配置很难给出一致的结论. 本工作的研究方法对研究复合材料螺栓连接结构的失效行为具有一定的指导意义和参考价值.