低碳钢多孔板冲压模具的设计

2019-09-20

中国电子科技集团公司 第二十八研究所 南京 210007

1 设计背景

模具是制造业的重要工艺装备,工业大批量生产和新产品开发都离不开模具。现代模具业已成为技术与资金密集型产业,与高新技术形成相互依托的关系。为了适应用户对模具制造高精度、低成本的需求,模具工业正广泛应用现代先进制造技术来加速自身的发展。放眼未来,国内外模具市场总体发展趋势良好,我国模具业将在良好的市场环境中得到稳健发展[1-4]。

冲压模具是冲压生产过程中必不可少的工艺装备,是技术密集型产品。冲压模具设计是否合理,将直接影响产品质量、生产效率和经济效益[5-13]。笔者设计了低碳钢多孔板冲压模具,并在分析零件特点的基础上制订了冲压工艺。在设计中,应用Pro/E Wildfire 5.0软件,实现了落料和冲孔模具的总体设计和工程图制作,大幅提高了模具的设计效率。通过生产试验,确认冲压零件的尺寸精度和形状精度符合设计要求,验证了模具结构与冲压工艺的合理性。

2 零件成形工艺分析

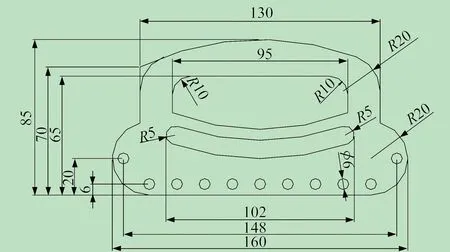

冲裁零件为低碳钢多孔板,厚度为2.0 mm,尺寸如图1所示。低碳钢多孔板属于小批量生产普通冲裁件,外形对称,无凹槽、尖角等特征,冲孔直径、孔心距和孔边距均满足冲裁最小值要求,零件符合冲裁工艺性要求。低碳钢多孔板的材料为Q235钢板,屈服强度为235 MPa,抗拉强度为450 MPa,塑性较好,适合冲裁加工。模具设计时,按IT14级选取公差值。低碳钢多孔板冲裁包含落料、冲孔两道工序,可采用的冲裁模具结构有单工序模、连续模和复合模三种。考虑到生产设备和产能要求,这一零件采用单工序冲裁模。

图1 冲裁零件尺寸

3 冲裁力计算

冲裁力计算的目的是合理选择冲压设备和模具结构。压力机吨位必须大于计算得到的冲裁力,以适应冲裁要求。冲裁力大小主要取决于材料力学性能、零件厚度、零件周边长度等[11]。采用平刃冲裁时,冲裁力P计算式为:

P=fLtσb

(1)

式中:f为材料因子,取决于材料的力学性能,一般取f=0.7;L为零件周边长度;t为零件厚度;σb为材料抗拉强度。

落料冲裁力计算结果为:

P=0.7×425×2×450=267.8 kN

冲孔冲裁力计算结果为

P=0.7×650×2×450=409.5 kN

落料和冲孔均在J23-63开式可倾压力机上完成,其公称压力为630 kN。通过以上计算可知,现有设备能够满足低碳钢多孔板落料、冲孔所需的冲裁力要求。

4 凸凹模设计

由于零件形状不规则,因此采用凸凹模配合加工方法制造模具,即落料模具以凹模为基准,只计算凹模刃口尺寸和公差;冲孔模具以凸模为基准,只计算凸模刃口尺寸和公差。落料模具凸模以落料模具凹模为基准加工,冲孔模具凹模以冲孔模具凸模为基准加工,保持冲裁间隙。

为确保零件平面度要求,低碳钢多孔板冲压模具选用Ⅱ类冲裁间隙,冲裁间隙最小值为0.06 mm,冲裁间隙最大值为0.14 mm。

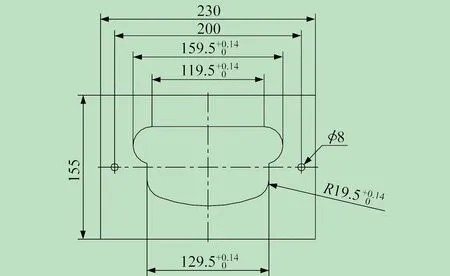

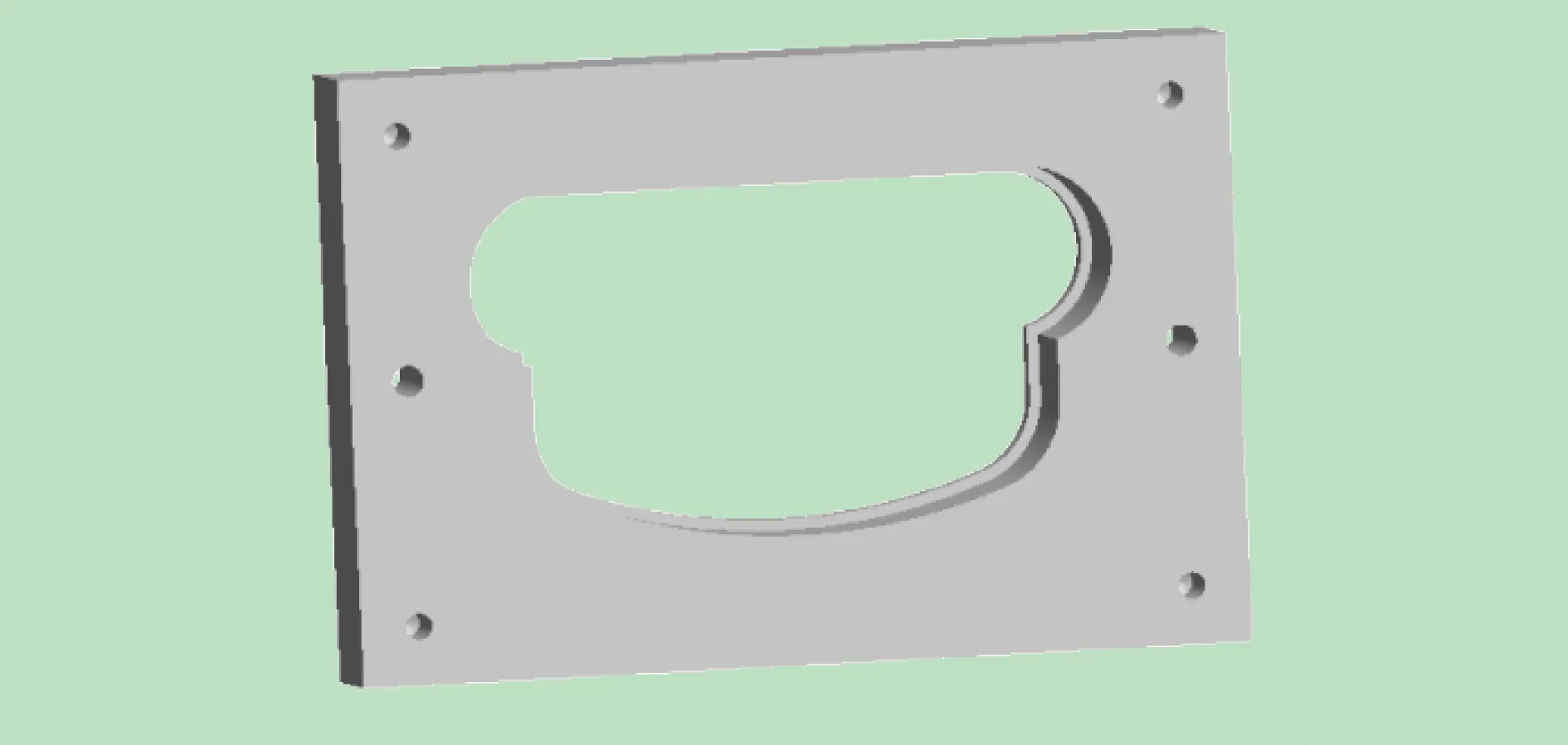

考虑到零件结构特点及冲裁质量和成形精度,落料凹模采用整体式直刃壁结构,刃口高度为6 mm,材料选用Cr12MoV,热处理洛氏硬度(HRC)为60~62。冲孔凸模采用米思米标准冲针,材料为Cr12MoV,洛氏硬度(HRC)为58~60。低碳钢多孔板落料凹模尺寸如图2所示,三维模型如图3所示。

图2 落料凹模尺寸

图3 落料凹模三维模型

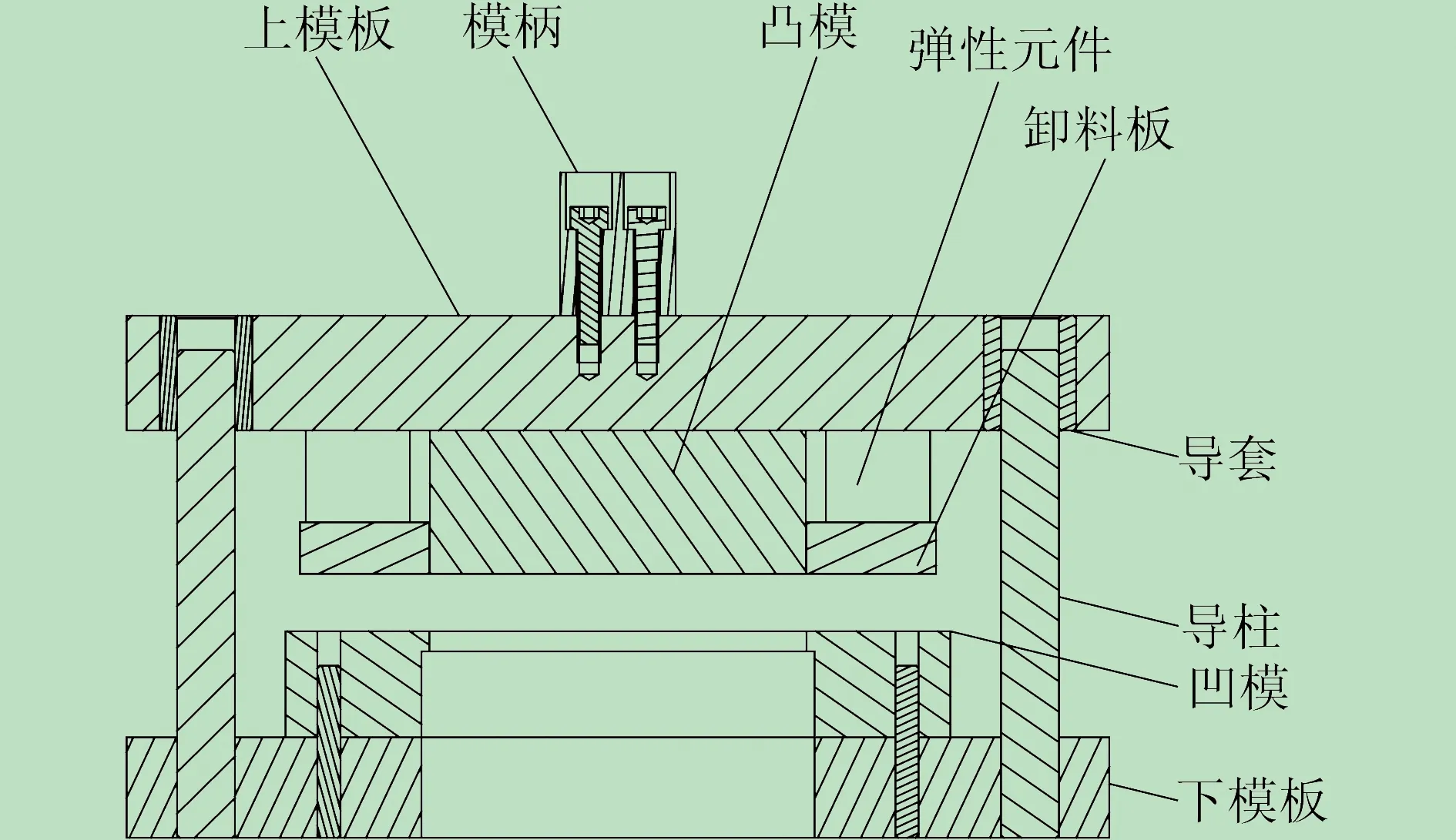

5 模具结构

落料模具和冲孔模具主要由模柄、上模板、凸模、凹模、卸料板、下模板、弹性元件、导柱、导套等组成。落料模具外形尺寸为170 mm×340 mm×212 mm,冲孔模具外形尺寸为170 mm×340 mm×232 mm。两副模具均采用滚珠式导柱、导套进行导向,采用聚氨酯橡胶弹性卸料装置,聚氨酯橡胶的数量由卸料力和橡胶参数决定。落料模具的结构如图4所示。

图4 落料模具结构

上模板、下模板、凸模、凹模、卸料板等设计工艺基准孔。设计工艺基准孔时,以导柱、导套安装孔为基准。装配模具时,采用φ8圆柱销将各工艺基准孔依次连接。其中,上模板、凸模以导套安装孔为基准,凹模、下模板以导柱安装孔为基准。采用这样的装配工艺,不仅能够保证模具精度,而且能够减轻工人的劳动强度,提高模具的装配效率。

6 试验

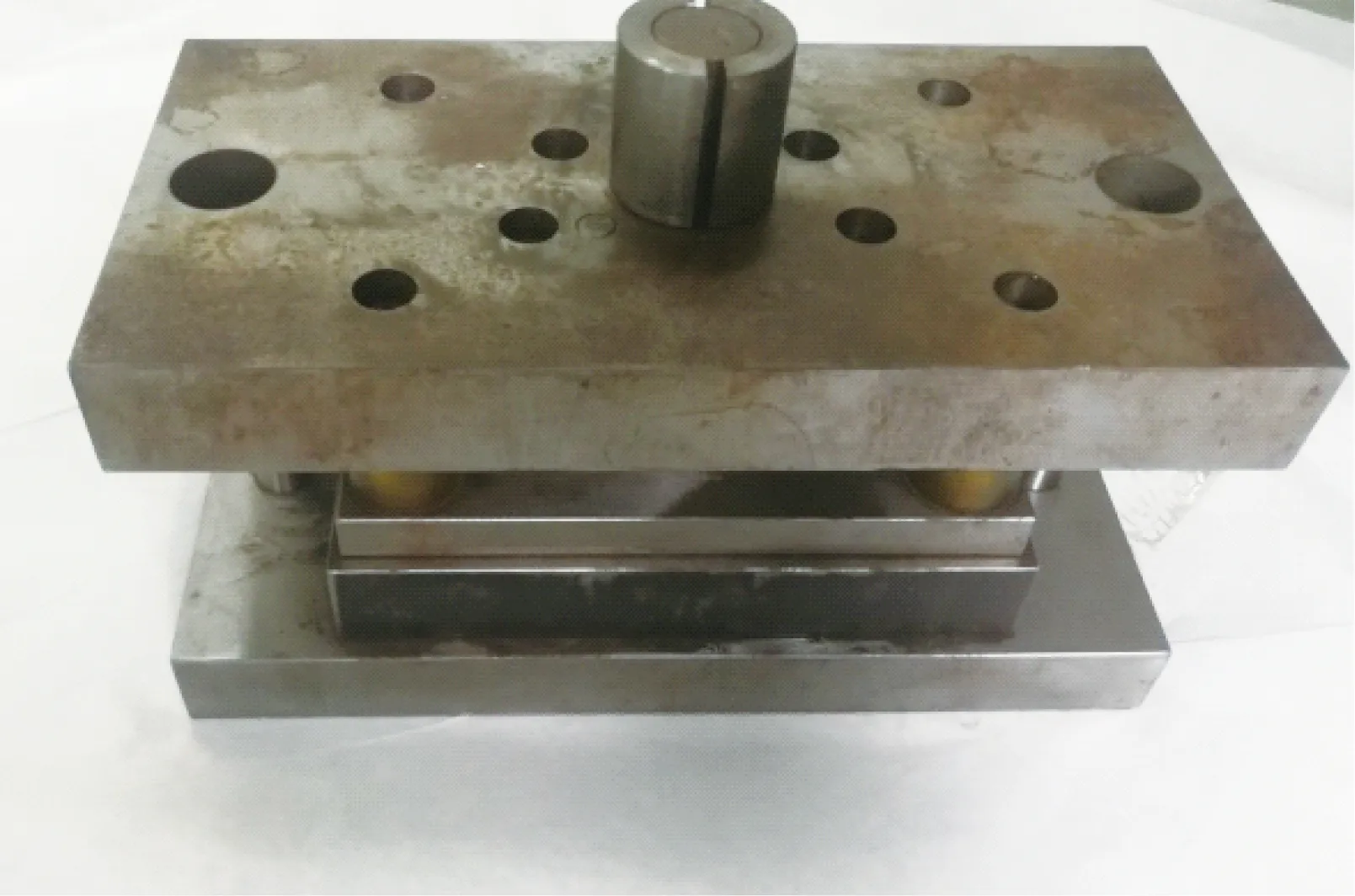

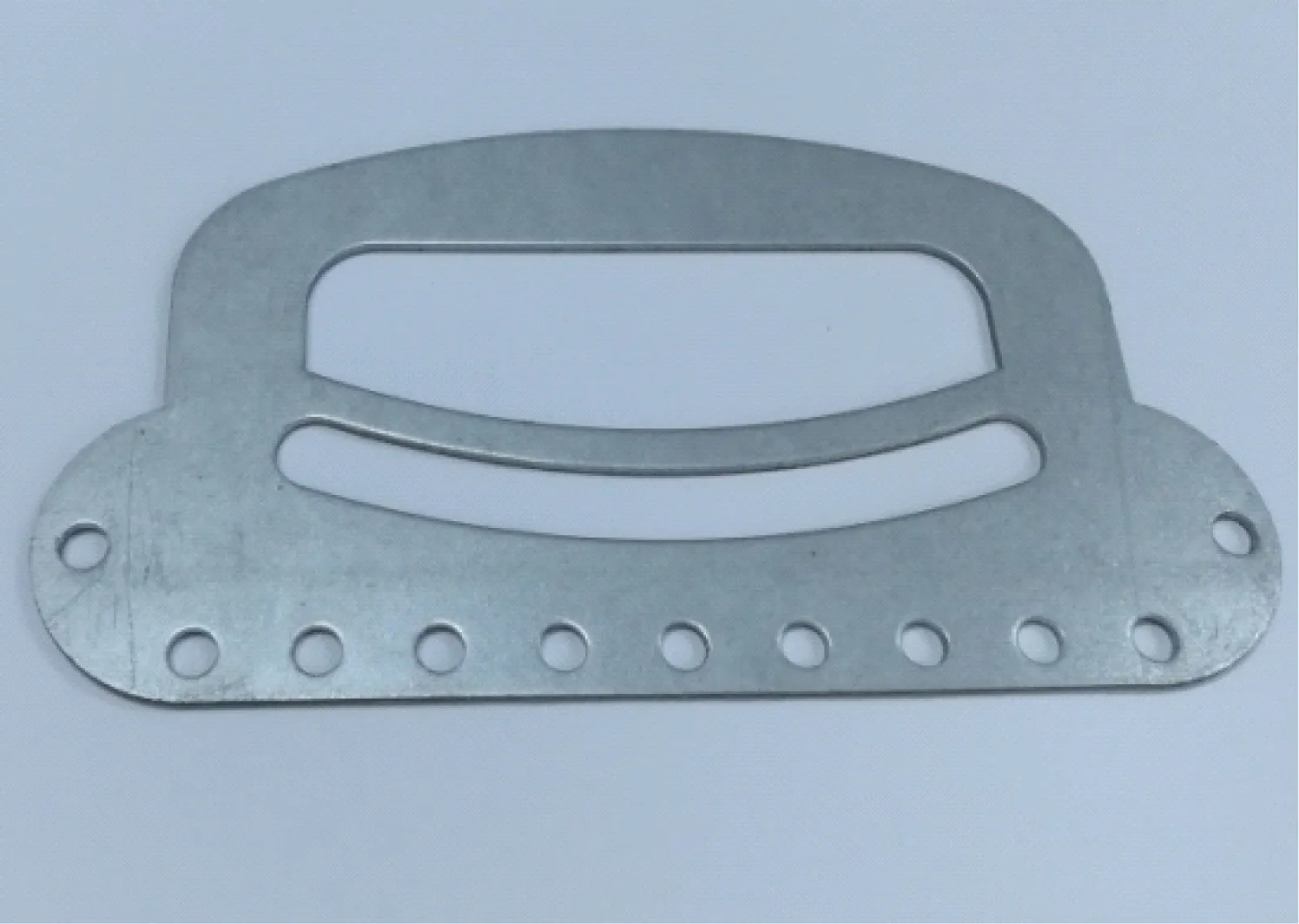

按照模具设计图纸进行零件生产、装配,模具实物如图5所示。在J23-63开式可倾压力机上进行冲裁试验,冲裁件实物如图6所示。经试验分析,所设计的模具能够很好地实现零件的精度及品质要求,并且提高工作效率。

图5 模具实物

7 结束语

笔者通过对低碳钢多孔板的成形工艺进行分析,设计了低碳钢多孔板冲压模具,制订了落料、冲孔成形工艺,确保了零件的生产质量。经试生产确认,应用所设计的模具生产零件,能够满足图纸要求,并且提高生产效率。

图6 冲裁件实物