选择表面工艺改性的CIPs涂层及其氧化物的吸波性能

2019-09-19郑典亮许勇刚

周 莉,柳 汀,2,郑典亮,许勇刚

(1 吉林化工学院 航空工程学院,吉林 吉林 132102;2 厦门大学 航空航天学院,福建 厦门 361005;3 电磁散射重点实验室,上海 200438)

雷达吸波涂层被认为是隐身技术应用中的重要产品之一,近20年来,世界各军事强国加大投入研制先进的雷达吸波涂层,并在国防武器装备上取得了很好的实用效果,如飞行器、舰艇、坦克的雷达波伪装涂层等。除此之外,雷达吸波涂层在民用设备、掩体、舱室等电磁屏蔽方面都有大量的应用[1-4]。

常用的吸波涂层包括依靠介电损耗吸收电磁波的介电损耗型和依靠磁共振吸收电磁波的磁损耗型两种[5-10]。目前,吸波涂层“薄、轻、宽、强”4个要求已经成为最重要的发展和改进目标。吸波涂层主要由吸收剂(吸波颗粒)和黏结剂(树脂等)组成,其中吸波颗粒决定了涂层的吸波性能。为了满足吸波涂层的物理和化学性能,吸收剂的常规选择是磁损耗类型。由于具有较高的饱和磁化强度,羰基铁粉(CIPs)作为一种优良的吸收剂被广泛应用[11-14]。此外,吸收剂颗粒在研磨过程中会被粉碎成片形结构,因其各向异性以及Snoek极限的增加,吸波性能也会得到增强[15-19]。前期工作表明,CIPs吸波材料具有良好的吸波性能,在厚度为1mm的基体中加入体积分数为60%的CIPs,其最小反射损耗(RL)能达到-12.2dB[20];加入质量分数为55%的CIPs时,在频率为10.6GHz的反射损耗能达到-42.5dB[21]。然而,当涂覆有吸波涂层的设备在使用时,吸波涂层的常见损伤之一就是由环境中的水或盐雾造成的腐蚀[22-23]。整个腐蚀过程由外到内逐步产生,最终导致的结果是,涂层中的吸收剂会被逐渐氧化,从而导致吸波涂层物相和电磁参数的变化。换言之,当吸收剂颗粒被腐蚀时,吸波涂层的吸收性能会受到影响。因此,为了保持设备的吸波性能,需要定期对吸波涂层进行维修。目前来说,常规的维修工艺是对损伤的吸波涂层进行擦除,然后喷涂新的吸波涂层以替代损伤的吸波涂层。但由于吸波涂层与金属之间具有较强的黏附力,整个擦除过程会耗费大量的时间。为了快速处理腐蚀后的吸波涂层,降低维修成本,本工作提出了一种新的维修工艺,将腐蚀涂层部分保持为周期性结构,然后在周期性涂层结构上喷涂纯树脂。

首先,本工作选择CIPs作为吸收剂,通过将吸波涂层浸入水中以快速模拟吸波涂层的腐蚀过程,并以此制备得到腐蚀后的吸波涂层表面颗粒。其次,对腐蚀后吸波涂层表面颗粒的形貌进行测试,并对其电磁参数进行测试。最后,对比分析腐蚀和维修工艺对吸波涂层吸波性能的影响。

1 实验材料与方法

本实验选用的CIPs吸收剂由中国陕西兴化化学股份有限公司提供,选用的黏结剂和固化剂为深圳市固泰科技有限公司提供的环氧树脂AB胶,并选用丙酮作为稀释剂。将稀释剂丙酮与黏结剂环氧树脂A胶以4∶1的质量比均匀混合;然后将环氧树脂B胶作为固化剂加入CIPs和环氧树脂A胶的混合溶液中,其中,CIPs和环氧树脂AB胶的体积比为45∶55;将混合物以670r/min的转速分散20min后,将通过溅射和硬化制得吸波涂层样品浸入水中72h;然后通过研磨工艺将收集到的表面腐蚀涂层压碎至微米量级,从而获得氧化铁和CIPs涂层的混合颗粒。以石蜡为基体,分别加入3种不同质量分数(30%,50%和70%)的混合颗粒,即可制备测试样品,样品分别命名为SM1,SM2和SM3。

利用计算机辅助设计(CAD)软件对维修工艺进行建模,如图1所示。在吸波涂层表面放置周期孔筛,采用喷砂工艺对腐蚀部位进行去除,可保持互补的周期性吸波涂层结构,然后在周期性吸波涂层结构表面喷涂环氧树脂。通过扫描电子显微镜(Sigma-300, ZEISS)对吸收剂和混合颗粒的形貌进行了测试。通过矢量网络分析仪,采用同轴法测量了氧化物涂层在8~18GHz频率范围内的电磁参数,其中,测试样品为圆环形同轴试样,试样尺寸为:外径7mm,内径3.04mm,厚度2mm。

图1 CIPs涂层在体元素中的腐蚀和维修过程Fig.1 Corrosion and maintenance processes of CIPs coating in the body element

2 结果与分析

2.1 SEM分析

吸收剂和混合颗粒的形貌如图2所示。图2(a)中,片状CIPs的平均直径约为4μm,厚度约为0.5μm。图2(b)可以观察到,腐蚀后的CIPs在环氧树脂中呈聚集状态,CIPs包覆环氧树脂的直径约为8~10μm。

2.2 复介电常数和复磁导率

由于圆环形结构的氧化物涂层样品难以制备,直接获得其电磁参数非常困难。为解决上述问题,本研究基于等效介质理论,以石蜡为黏结剂,采用研磨氧化物作为填料制备氧化物涂层测试样品。图3为8~18GHz频率范围内氧化涂层和石蜡共混物的电磁参数:复介电常数ε和复磁导率μ。如图3(a)和图3(b)所示,相对其他两种样品,混合颗粒质量占比最大的样品的复介电常数最大,其介电常数实部ε′的平均值约为9.31,介电常数虚部ε″的值随着频率的增加而波动,最大值出现在17GHz处,此时介电常数虚部ε″的值为2.10;如图3(c)和图3(d)所示,3种样品的复磁导率在8~18GHz频率范围内呈波动趋势,磁导率实部μ′变化幅度较小,在该频带内波动的最大值小于0.45,随着混合颗粒质量比的增加,磁导率虚部μ″的值增大。

图3 不同样品的介电常数实部ε′(a),介电常数虚部ε″(b),磁导率实部μ′(c)和磁导率虚部μ″(d)Fig.3 Real permittivity ε′ (a), imaginary permittivity ε″ (b), real permeability μ′(c) and imaginary permeability μ″(d) of different samples

复合材料的复介电常数ε或复磁导率μ可以用Maxwell-Garnett定律来描述。在Maxwell-Garnett定律中,颗粒是混合颗粒,或者是等效的两相颗粒。当混合颗粒随机分散在基质中时,等效磁导率可描述为[24-26]:

(1)

(2)

式中:εi和εm分别为混合颗粒和石蜡的介电常数(εm=2.8);μi和μm分别为混合颗粒和石蜡的磁导率(μm=1);n为填料形状因子;ν表示体积分数;本工作中氧化铁涂层的密度约为2.37g/cm3,从而可以得到相应吸收剂的体积分数为14%,27.5%和47%。

然后,利用实验数据,采用优化方法计算了氧化铁涂层的介电常数、磁导率和形状因子。优化函数是计算参数和测量参数的误差,优化变量是填料形状因子,可得到优化后的填料形状因子n=0.15。样品SM1的实验参数和计算参数曲线,以及氧化铁涂层的介电常数和磁导率如图4所示。从图4(a)和图4(c)可以得到,在8~18GHz频率范围内,介电常数实部ε′的实验平均值为3.52,计算平均值为2.87,实验值和平均值有一定的偏差,但对于磁损耗型吸波涂层,其介电常数实部对计算反射率的结果影响不大;介电常数虚部ε″的实验值和计算值很接近,在频率15.6GHz附近出现一定波动,波动的最大值不超过0.75;从图4(b)和图4(c)可以得到,磁导率实部μ′的实验平均值为1.05,计算平均值为1.13,二者基本一致;磁导率虚部μ″也是有同样的效果,计算和实验平均值分别为0.01和0.06。另外,选取0.3mm和0.5mm两种厚度,对测试参数和拟合计算参数对应的反射损耗进行计算,如图4(d)所示,可以看出,反射损耗偏差在厚度为0.3mm时不足0.06dB,在厚度为0.5mm时增大到0.21dB,这对于后续涂层处理后的结果影响很小。从整体来看,计算结果和实验结果表现出很好的一致性。因此,计算参数可以用来模拟氧化涂层厚度对涂层吸波性能的影响。

图4 实验介电常数ε(a),实验磁导率μ(b),计算介电常数εc和计算磁导率μc(c)和反射损耗(d)Fig.4 Experiment permittivity ε(a),experiment permeability μ(b),calculation permittivity εc and calculation permeability μc(c) and reflection loss RL (d)

2.3 腐蚀和维修工艺对吸波性能的影响

吸波涂层厚度是影响吸波性能的主要因素,为了分析腐蚀和维修工艺对吸波性能的影响,设置不同的氧化涂层厚度来计算吸波涂层的反射损耗。腐蚀后的吸波涂层可以看作双层吸波体,当吸收体为理想的导电体时,反射损耗RL可以推导为[27-28]:

(3)

式中:Z0为自由空间的特征阻抗;Zin,2为吸波涂层第2层的输入阻抗。输入阻抗的表达式如下,

(4)

Zin,1=Z1tanh(γ1d1)

(5)

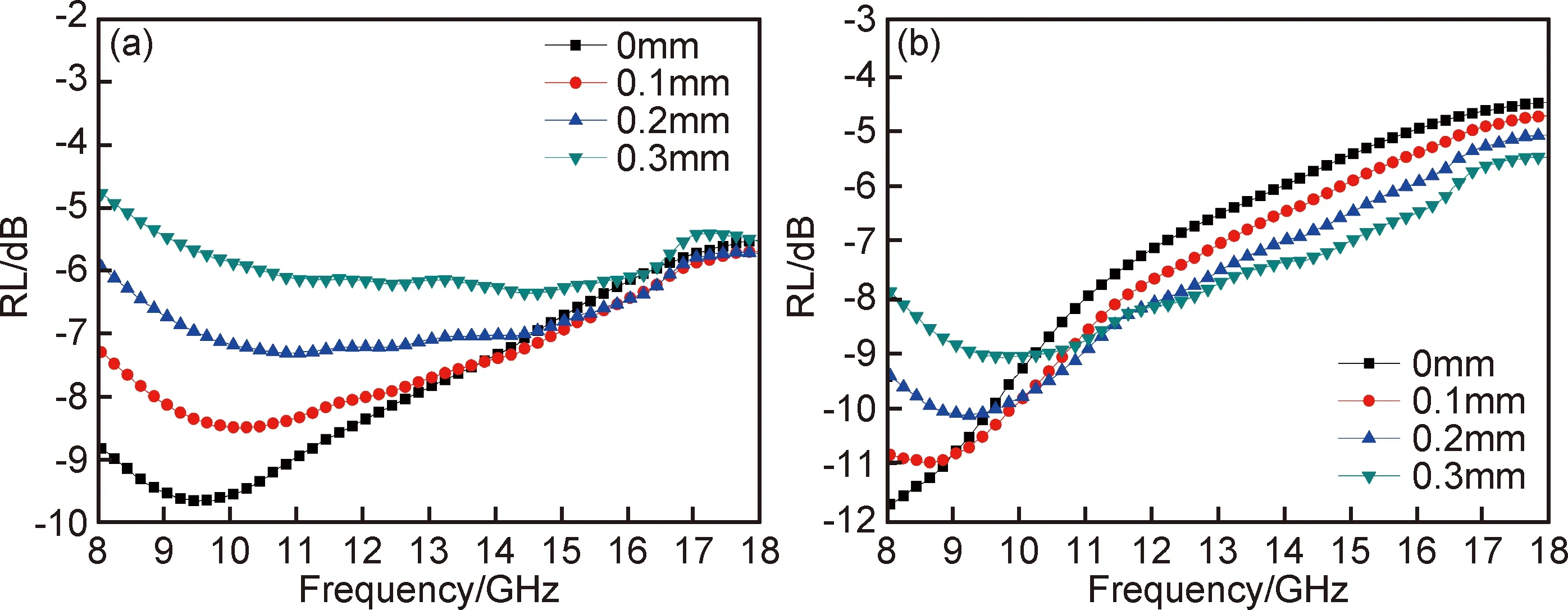

在8~18GHz频率范围内,两种厚度吸波涂层下,氧化涂层厚度不同时的反射损耗曲线如图5所示。从图5可以看出,吸波涂层厚度不同,氧化涂层厚度的影响趋势却一致;随着氧化涂层厚度的增加,反射损耗增大。图5(a)中,吸波涂层厚度为0.8mm时,9.5GHz的反射损耗最小,氧化涂层的存在对8~18GHz频率范围内的反射损耗造成了明显的影响,其变化随着厚度的增加而增大,最大增量值约为2dB;图5(b)中,吸波涂层厚度增加到1mm时,氧化涂层厚度仍然会增大反射损耗,但影响效果变弱。总的来看,氧化涂层会对吸波性能带来影响,会引起吸波涂层吸波性能的削弱。

图5 CIPs涂层厚度0.8mm(a)和1mm(b)下不同氧化涂层的反射损耗Fig.5 Reflection loss of various oxidized coatings with CIPs coating thickness of 0.8mm (a) and 1mm (b)

为了分析维修后周期性结构的反射损耗,对吸收剂进行了建模,选择腐蚀涂层中体积分数占比14%的吸收剂作为建模对象。然后利用仿真模型和时域有限差分法(FDTD),在CST软件上对吸收剂的反射损耗进行模拟,如图6所示。图6(a)中,当吸波涂层厚度为0.8mm时,随着氧化涂层厚度的增加,最小反射损耗增加至-4.8dB;在14.5~18GHz频率范围内,氧化涂层厚度为0.1mm或0.2mm时的反射损耗虽然较小,但衰减值增量也非常小(小于0.5dB)。图6(b)中,当吸波涂层厚度增加到1mm时,3种氧化涂层厚度下的反射损耗分别在8~9GHz,8~9.4GHz和8~10.2GHz频段增加,换句话说,在这些频带中吸波性能可能较弱;然而,在10.2~18GHz频率范围内其反射损耗会降低,最大衰减值约为2dB,这意味着维修工艺可以增强吸波性能;当氧化涂层厚度为0.1mm时,维修后的反射损耗接近原始值。结果表明:当吸波涂层被氧化时,两种不同涂层的存在,特别是两种涂层的界面,都会破坏涂层的吸波性能;当吸波涂层厚度为0.8mm时,局部涂层维修不合理;当涂层厚度为1mm,氧化涂层厚度为0.1mm时,维修效果比较理想。

图6 涂层厚度0.8mm(a)和1mm(b)下不同厚度氧化涂层的反射损耗Fig.6 Reflection loss of various oxidized coatings with coating thickness of 0.8mm (a) and 1mm (b)

3 结论

(1)针对吸波涂层氧化腐蚀现象,提出一种基于选择表面的周期结构涂层维修工艺。

(2)利用腐蚀法制备了CIPs及其氧化物,在8~18GHz频段范围内会削弱吸波涂层的吸波性能。

(3)对厚度为0.8mm的吸波性能维修时,应采用整体喷涂新涂层的方法。

(4)当吸波涂层厚度为1mm时,采用厚度0.1mm的周期结构涂层,局部氧化涂层吸波性能的维修效果明显。