工具形状及工艺过程对搅拌摩擦增材成形及缺陷的影响

2019-09-19赵梓钧杨新岐李胜利李冬晓

赵梓钧,杨新岐,李胜利,李冬晓

(1 天津大学 材料科学与工程学院,天津 300354;2 北京卫星制造厂,北京 100080)

增材制造(additive manufacturing,AM)作为一种先进的智能制造技术,已经在航空航天、国防建设、交通运输、生物医学等领域得到了广泛应用。目前备受关注的金属增材制造技术主要包括基于熔焊原理的激光束熔化(laser beam melting,LBM)、电子束熔化(electron beam melting,EBM)和激光金属沉积(laser metal deposition,LMD)技术及超声波增材制造(ultrasonic additive manufacturing,UAM)固相增材制造技术等[1-2]。但是,增材制造技术仍存在以下局限性:(1)基于熔焊的增材制造技术由于存在熔化与凝固过程,尤其对于铝合金、镁合金等轻质合金,增材中很难消除局部冶金缺陷和组织非均匀性的影响;(2)超声固相增材中很难消除界面与非界面处组织的明显差异导致的内部性能不均匀性[3-6]。因此,探究能够克服上述局限性缺陷且进一步提高金属增材产品结构性能的增材制造方法具有重要意义。

搅拌摩擦增材制造(friction stir additive manufa-cturing,FSAM)作为一种新型的绿色固相增材制造方法,因其产品具有无凝固缺陷、性能均匀、变形小、残余应力低等特点,在增材制造高结构性能的轻质合金部件方面具有独特的优势。目前,搅拌摩擦增材制造尚处于起步阶段。Palanivel等发现,搅拌摩擦增材制造WE43镁合金和5083铝合金的力学性能均优于其母材,认为搅拌摩擦增材制造具有解决增材结构性能问题的巨大潜力[7]。同时对搅拌摩擦增材制造WE43镁合金的组织进行了详细研究,结果表明,增材组织复杂,且热输入是影响组织演变的重要因素[8]。Mao等[9]发现,搅拌摩擦增材制造7075铝合金中,钩状缺陷与材料流动有密切关系,增材拉伸强度高于母材。何斌等[10]指出,搭接量对搅拌摩擦增材制造LY12铝合金的界面迁移量及有效焊核区尺寸有重要影响。王忻凯等[11]认为,焊接速度是影响单层搅拌摩擦增材制造5A03-H铝合金增材区尺寸及界面迁移量的重要因素,且在多道增材中,合适的增材间距以及逆向增材均可有效抑制迁移界面。

搅拌摩擦增材制造是基于搅拌摩擦搭接焊技术,通过材料层层叠加构造实体的一种增材制造方法。搅拌摩擦增材制造过程中,搅拌针摩擦侧表面与增材叠层界面相垂直,搅拌工具形状是影响叠层界面成形与连接的关键因素。并且搅拌摩擦增材中只有焊核区真正意义上实现了增材制造,若增材工艺不当,容易导致焊核区出现钩状缺陷和弱连接等界面缺陷。然而以往研究中使用的搅拌针形状均为传统锥状或柱状,且没有对界面缺陷的成因及消除方式进行深入分析。因此,需要通过设计合适形状的搅拌工具及工艺优化来保证钩状缺陷不会伸入焊核区,且焊核区中弱连接缺陷得到消除。

本工作设计了5种搅拌工具形状,重点探讨了搅拌工具形状及工艺过程对铝锂合金搅拌摩擦增材成形和界面缺陷的影响规律,并进行了增材工艺优化,为进一步研究搅拌摩擦增材制造过程提供实验依据。

1 实验材料及原理

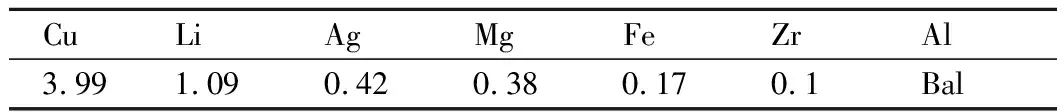

本次实验中主要进行单层和四层搅拌摩擦增材工艺实验,为多层搅拌摩擦增材制造提供实验依据。单道及双道单层搅拌摩擦增材实验及四层增材实验原理图如图1所示,双道单层焊核区两侧均为前进侧的对称焊缝形态,四层增材采用前进侧与后退侧交替叠加方式进行增材焊接。选用320mm×30mm×2mm尺寸的2195-T8铝锂合金作为增材板条,进行单道及双道单层搅拌摩擦增材工艺实验,为更好地观察单层增材中界面材料流动混合特征及界面形貌,底板材料选用尺寸为320mm×105mm×5mm的6061-T6铝合金。在四层增材实验中,增材板条材料及尺寸与单层增材工艺实验一致,并同样采用2195-T8铝锂合金作为底板材料,其底板尺寸为320mm×105mm×4mm。2195-T8铝锂合金和6061-T6铝合金的化学成分如表1,2所示。搅拌工具旋转速率为800r/min,焊接速率为100mm/min。

图1 搅拌摩擦增材实验示意图(a)单道单层;(b)双道单层;(c)四层Fig.1 Schematic diagrams of friction stir additive experiment(a)single pass and one layer;(b)double passes and one layer;(c)four layers

表1 2195-T8铝锂合金的化学成分(质量分数/%)Table 1 Chemical compositions of 2195-T8 Al-Li alloy(mass fraction/%)

表2 6061-T6铝合金的化学成分(质量分数/%)Table 2 Chemical compositions of 6061-T6 Al alloy(mass fraction/%)

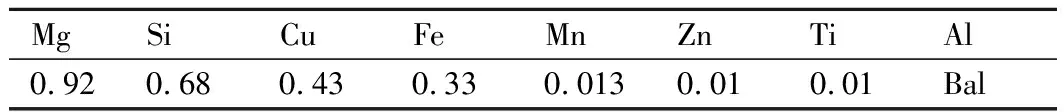

为研究搅拌工具形状对焊核区材料流动及界面缺陷的影响,设计了5种不同形状的无螺纹搅拌工具,并进行了单道单层增材实验,工具具体形状见表3,实验过程如图1(a)所示。T1工具的搅拌针为偏心圆柱状(TrivexTM),Colegrove等[12]发现在该形状搅拌针下,焊缝成形良好且搭接焊过程中焊接方向的顶压力较小;T2工具的搅拌针为三角平面圆台状,该形状为搅拌摩擦对接焊中常用的搅拌针形状,设计该形状主要为了验证对接焊工具是否能用于增材过程;T3工具的搅拌针为三凹圆弧槽柱状;T4工具的搅拌针与T3相似,为三凹圆弧槽反圆台状,该形状是根据外开螺纹搅拌针(Flared-TrifluteTM)设计的,王大勇等[13]和Thomas等[14]指出,使用该形状工具可提高焊接速率,减小焊接压力,且该工具下焊核区尺寸增加,材料混合程度提高,界面氧化物碎化明显;T5工具的搅拌针为圆柱状,主要用于对比实验。5种工具中轴肩均为凹透镜状,其直径均为18mm。搅拌针直径和高度分别为8mm和3mm,目的是使搅拌针穿透2mm厚的增材板条,并且深入底板1mm,从而形成增材。

表3 工具形状及其作用下的单层增材宏观形貌Table 3 Tool shapes and macro cross sections of the one-layer builds manufactured by these tools

增材工艺优化实验中,采用来回双道焊接工艺进行单层增材,即第二道增材与第一道增材位置重合,焊接方向相反,如图1(b)所示,主要为了避免焊核区两侧钩状缺陷伸入焊核区;采用相邻两层焊接方向相反的增材工艺进行四层增材,如图1(c)所示,主要为了获得与来回双道增材类似的效果。

沿垂直于焊接方向进行线切割取样、研磨、抛光,并用Keller试剂(95mL H2O+2.5mL HNO3+1.5mL HCl+1mL HF)进行腐蚀处理。采用GX51光学显微镜对试样进行观察,比较分析不同增材工艺下界面缺陷分布情况。为了对增材力学性能均匀性进行评价,采用HVS-1000硬度计进行硬度测试,载荷为4.9N,加载时间为15s。

2 结果及分析

2.1 单道单层搅拌摩擦增材宏观形貌

5种搅拌工具下单道单层增材的宏观形貌见表3。由于增材板条和底板材料不同,因此,可以清楚地观察到5种搅拌工具下的增材界面。与T2,T5工具下的增材相比,T1,T3和T4工具下的增材中,底板焊核区处有明显类似于洋葱环的涡旋状材料流动特征,且由于搅拌工具轴肩、搅拌针、焊核两边母材和底板共同形成的挤压模作用,后退侧(retreating side,RS)底板材料被挤入上板焊核区中。

图2为5种搅拌工具下增材焊核区前进侧(advancing side,AS)成形照片。由图2(a),(c),(d)可见,在T1,T3和T4工具作用下,上板焊核区前进侧材料被卷入底板中,且在T3,T4工具作用下,被卷入材料量较多,增材前进侧形成了明显的有效剪切区(effective shear zone,ESZ);由图2(b)可见上板焊核区前进侧材料有被卷入底板的趋势,但无界面上下材料混合特征;T5工具下的上板焊核区前进侧材料无卷入底板的趋势。

由此可见T1,T3和T4工具可促进增材界面上下材料垂直流动,尤其T3和T4工具的作用更加明显。这是由于T1,T3和T4工具具有特殊几何形状,一方面,加大了搅拌工具与材料的接触面积,加剧了摩擦产热,提高了材料流动性;另一方面,搅拌工具的特殊几何形状更容易促进材料流动。

通过以上分析可知:用于对接焊的三角平面圆台状搅拌针(T2)和圆柱状搅拌针(T5)并不适用于搅拌摩擦增材制造;而用于搭接焊的偏心圆柱状搅拌针(T1)和三凹圆弧槽状搅拌针(T3,T4)能够促进界面材料垂直混合,从而形成有效连接。

2.2 单道单层搅拌摩擦增材界面缺陷

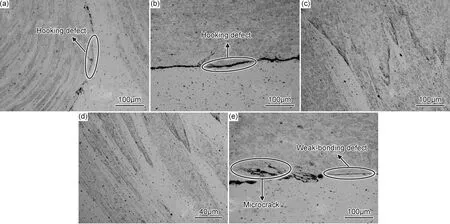

由T3和T4工具下的增材宏观形貌可见, A,B,C,D 4个区域分别为前进侧热机影响区界面、后退侧热机影响区界面、有效剪切区界面和未发生明显变形的界面。图3和图4分别为T3和T4工具下单道单层增材界面缺陷分布情况。

钩状缺陷实质上是未连接界面。若钩状缺陷伸入增材焊核区,势必会对增材界面的连接强度造成不利影响。图3(a)和图4(a)分别为T3,T4工具下增材A区放大图,可见这两种工具下的增材前进侧钩状缺陷均没有伸入焊核区,而是向焊核区外侧弯曲;图3(b)和图4(b)分别为T3,T4工具下增材B区放大图,可见两种工具下的增材后退侧钩状缺陷均保持伸入焊核区的方向,并且T3工具下的增材后退侧钩状缺陷稍微伸入焊核区,而T4工具下的增材后退侧钩状缺陷止于热机影响区。

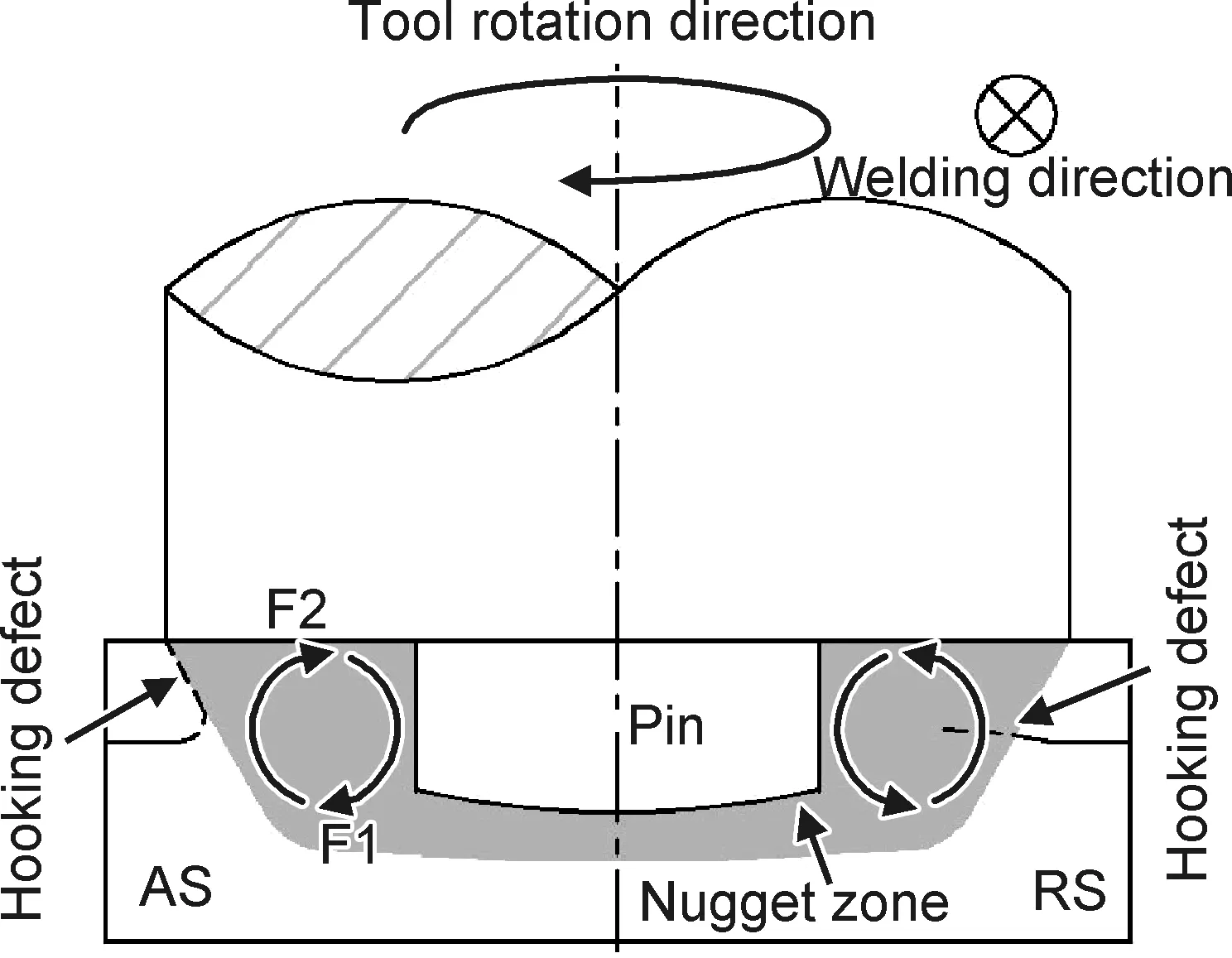

分析认为,前进侧和后退侧界面材料均存在两种流动方式:顺着搅拌针旋转方向的流动和沿着搅拌针垂直方向先向下后向上的流动[15],如图5所示。前进侧材料相对流动方向与搅拌针旋转方向相反,前进侧材料在搅拌针的作用下被“拉”至后退侧,垂直流动阻力较小,垂直流动特征明显,界面处底板材料沿着过渡区向上板流动(图5中F2),导致前进侧原始界面向外弯曲;后退侧材料相对流动方向与搅拌针旋转方向相同,后退侧材料在搅拌针作用下被“推”至前进侧,材料流动受到较大阻力,垂直流动特征不明显,界面上下材料沿搅拌针旋转方向平移至焊核区中,导致原始未连接界面发生稍许变形,形成钩状缺陷,但仍保持原始方向。

图3 T3工具下增材的缺陷分布(a)A区;(b)B区;(c),(d)C区;(e)D区Fig.3 Defects distribution in the build manufactured by T3 tool(a)region A;(b)region B;(c),(d)region C;(e)region D

图4 T4工具下增材的缺陷分布(a)A区;(b)B区;(c),(d)C区;(e)D区Fig.4 Defects distribution in the build manufactured by T4 tool(a)region A;(b)region B;(c),(d)region C;(e)region D

图5 增材塑化材料流动示意图Fig.5 Schematic diagram of metal flow in builds

图3(c)和图4(c)分别为T3,T4工具下的增材有效剪切区界面(C区)放大图,可见均存在波浪状曲线。将该区域再放大,如图3(d)和图4(d)所示,可见均发生了致密无缺陷的冶金连接。分析认为,前进侧材料有明显的垂直流动特征,界面处上板材料被卷入底板中(图5中F1),与底板材料剪切混合,形成有效剪切区,又因为上下板材料和金相腐蚀程度不同,从而显示波浪状曲线。

图3(e)和图4(e)分别为T3,T4工具下的增材D区放大图,该区域也为弱连接缺陷区域,分析认为,该区域为后退侧钩状缺陷向焊核区的延伸,由于该区域受到搅拌工具的挤压和搅拌作用,界面处氧化物无法完全打碎,导致该区域界面发生部分冶金连接,形成弱连接缺陷。与波浪状曲线相比,该区域将对增材力学性能产生明显影响。

通过比较图3(e)和图4(e)可以发现,T3工具下的增材弱连接缺陷颜色更深,并且还有微裂纹的存在。这是因为T3工具作用下,界面氧化物碎化程度更小,界面无法发生有效连接,上下板材塑性流动差异较大,从而产生微裂纹。

综上所述,T3和T4工具下的单道单层增材界面缺陷分布相似,前进侧具有良好的界面上下材料混合特征,而后退侧钩状缺陷均有伸入焊核区趋势。因此,需要进一步的工艺优化来避免后退侧钩状缺陷伸入焊核区中。

2.3 焊接方式对单层增材成形的影响

为避免两侧钩状缺陷伸入焊核区,实验采用来回双道焊接工艺进行单层增材,以获得两侧均为前进侧的对称焊缝成形。

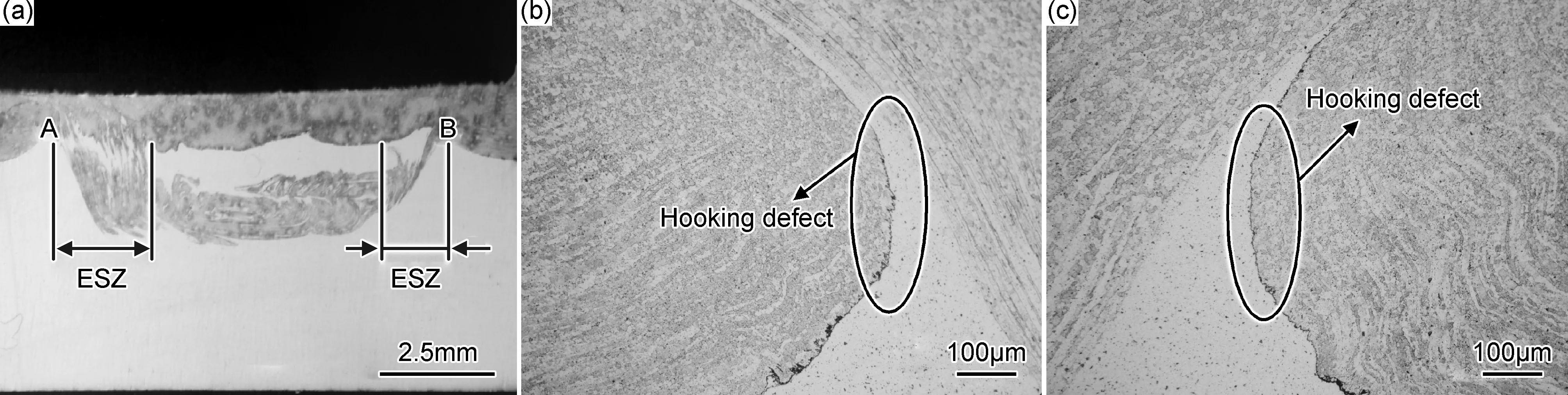

图6为T3工具下来回双道单层增材成形照片,可见来回双道焊接工艺可以得到对称成形的增材。相比于单道单层增材,双道单层增材中左右两侧均存在有效剪切区,如图6(a)所示,因此被卷入底板母材的上板材料更多。图6(b),(c)分别为宏观截面中A区和B区(左右两侧热机影响区)照片,可见左右两侧热机影响区界面处的钩状缺陷均没有伸入焊核区,而是向焊核区外侧弯曲。这是由于,第一道增材与第二道增材焊接方向相反,第一道增材中原来的前进侧和后退侧在第二道增材中变为后退侧和前进侧,从而导致上述对称增材成形。相比于单道焊接工艺,来回双道焊接工艺能够有效避免钩状缺陷伸入焊核区,得到成形更好的增材。

图6 双道增材成形 (a)增材宏观形貌;(b)A区;(c)B区Fig.6 Formation of the double passes welding build (a)macro cross section morphology of the build;(b)region A;(c)region B

2.4 四层增材及界面缺陷

在四层增材实验中没有采用来回双道焊接工艺,而是相邻两层增材的焊接方向相反,主要为了达到和双道增材类似的效果。

图7 四层增材成形(a)增材宏观形貌;(b)A区;(c)B区;(d)C区;(e)D区Fig.7 Formation of the four-layer build(a)macro cross section morphology of the build;(b)region A;(c)region B;(d)region C;(e)region D

图7为T4工具下四层增材成形照片。图7(a)为四层增材宏观形貌,可见四层增材焊核区组织较为均匀。图7(b)~(e)为增材中A,B,C,D的4个区域,即每一层增材后退侧热机影响区。可见随着层数降低,弱连接缺陷逐渐得到改善。分析认为,在四层增材过程中,除了第四层增材,其他增材均受到了两次或两次以上搅拌工具的挤压作用和热循环的影响,在材料发生软化和受到多次挤压的过程中,界面会发生良好的冶金连接,并且越接近底板的界面发生冶金连接的效果越好,弱连接缺陷改善程度越大。

从图7(b)~(e)还可以看出,越靠近底板的增材,其后退侧钩状缺陷越模糊,且向焊核区外侧弯曲变形的程度越大,在第四层增材中后退侧钩状缺陷伸入焊核区,其末端还存在孔洞缺陷。分析认为,除了第四层增材,其他增材都类似于来回双道增材,后退侧钩状缺陷均会发生弯曲变形,且搅拌工具挤压次数的减少和材料软化程度的降低导致了增材层数变大,后退侧钩状缺陷越明显,变形程度越小;第四层增材为单道增材,只经历一次搅拌工具的挤压作用,后退侧钩状缺陷仍保持伸入焊核区的方向,且前三层增材的表面凹陷程度随增材层数的增大而增加,导致前三层增材表面与第四层增材板条的间隔较大,因此第四层增材后退侧钩状缺陷伸入焊核区;单道增材中弱连接缺陷起源于后退侧钩状缺陷,在弱连接起源处,钩状缺陷一侧界面没有发生冶金连接,而弱连接缺陷一侧的界面实现了部分冶金连接,这种界面的差异导致后退侧钩状缺陷末端形成孔洞缺陷。

综上所述,在四层增材中,除了顶层增材,其他增材的缺陷均有所改善,且层数越大,缺陷改善程度越低;顶层增材中,后退侧钩状缺陷易伸入焊核区中,且弱连接缺陷明显,可以考虑采用来回双道焊接工艺对顶层增材进行进一步工艺优化。

2.5 搅拌摩擦增材硬度分析

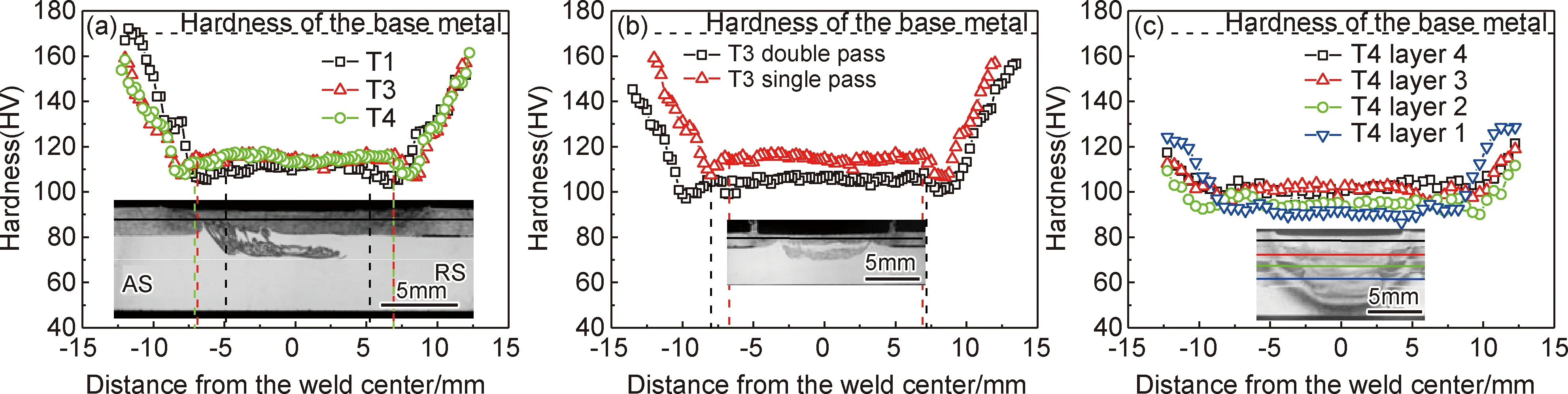

为了对搅拌摩擦增材焊核区进行性能评价,对不同工艺下的增材进行了硬度分析,如图8所示。图8(a)为T1,T3,T4工具下单道单层搅拌摩擦增材的硬度分布曲线,其中增材宏观形貌图(以T3工具下单道单层增材为例)说明了硬度测试位置。可见2195-T8铝锂合金母材硬度较高,达到170HV;三种工具下增材热影响区硬度急剧下降并达到最低;热机影响区中硬度略有回升;焊核区硬度分布均匀,因此该区域性能均匀,其平均硬度值分别为110.78,114.36,114.53HV,与母材相比,分别降低了34.8%,32.7%,32.6%。分析认为,2195-T8铝锂合金为时效强化合金,在热影响区中组织仅受到增材过程中热循环作用,处于过时效状态,晶粒长大,强化相粗化,并有部分强化相溶于基体,硬度急剧下降;热机影响区中,组织不仅受到热循环作用,还受到搅拌针的机械力作用,从而发生塑性变形,具有较高密度的位错,并且在靠近焊核区的区域还发生了部分动态再结晶,导致热机影响区硬度有所回升;焊核区中几乎所有第二相都固溶于基体,增材后快冷促使该区域发生自然时效,并且原始晶粒在搅拌针的直接作用下发生动态再结晶,形成细小均匀的等轴晶,因此相比于热机影响区,焊核区硬度进一步提高,且分布均匀。

图8 搅拌摩擦增材的硬度分布(a)不同工具下增材;(b)单、双道增材;(c)四层增材Fig.8 Hardness distributions of the friction stir additive manufactured builds(a)builds with different tools;(b)single and double pass builds;(c)four-layer build

图8(a)中,黑色虚线间距、红色虚线间距和绿色虚线间距分别为T1,T3,T4工具下增材焊核区尺寸。T3和T4工具下增材焊核区尺寸差别很小,与T3和T4工具相比,T1工具下增材焊核区尺寸更小。分析认为,搅拌针的几何形状直接影响着焊核区尺寸,T3和T4工具的搅拌针具有相似的几何形状,而T1工具的搅拌针几何形状与T3和T4工具差别较大,从而导致了上述现象。

综上所述,单道单层增材焊核区材料发生明显软化,但硬度分布均匀,且搅拌工具形状对焊核区硬度分布的均匀性影响不大。

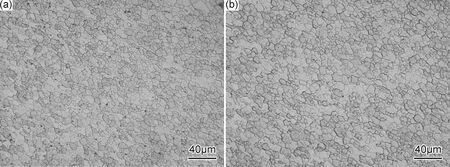

图8(b)为T3工具下单、双道单层增材的硬度分布曲线,其中增材宏观形貌图(以T3工具下双道单层增材为例)说明了硬度测试位置。可见双道单层增材的硬度分布与单道单层增材相似,最低硬度处位于热影响区中,热机影响区硬度略有回升,焊核区硬度分布均匀,因此该区性能均匀,平均硬度为105.27HV,与母材相比降低了38.1%,焊核区材料进一步软化。这是因为与单道增材相比,双道增材受到两次搅拌工具作用,热输入增加,焊核区中强化相进一步溶解。图9为单道增材和双道增材焊核区的微观组织。利用截点法测得单道增材与双道增材焊核区中平均晶粒尺寸分别为10.27μm和14.66μm,可见由于双道增材受到的热输入增加,焊核区晶粒尺寸增大,这也是造成焊核区材料软化的原因之一。但可以通过热处理来改善软化问题。图8(b)中,黑色虚线间距和红色虚线间距分别为双道增材和单道增材焊核区尺寸,可以发现双道增材焊核区尺寸明显增大,由此也可证实采用来回双道焊接工艺能够得到更好的增材成形。

图9 单(a)、双道(b)增材焊核区微观组织Fig.9 Microstructures of the nugget zone of the single(a) and double pass builds(b)

图8(c)为T4工具下四层增材的硬度分布曲线,其中增材宏观形貌说明了硬度测试位置。可见每层增材的焊核区硬度分布均匀,因此性能较均匀,且平均硬度逐层增加,其平均硬度值分别为91.39,95.13,100.80,101.74HV。这是因为随着层数的增加,增材所受到的热循环次数减少,强化相溶解量减小。

相比于单层单道增材,四层增材中,即使是顶层增材焊核区,其材料也进一步软化。分析认为,除了上述原因以外,材料的软化促使焊核区中材料的垂直混合更加明显,虽然最上层增材相当于单道增材,但是更明显的垂直混合导致顶层增材焊核区的强化相减少。

3 结论

(1)相比于三角平面圆台状(T2)和圆柱状(T5)搅拌针,偏心圆柱状(T1)及三凹圆弧槽状(T3,T4)搅拌针更利于增材界面上下材料混合。

(2)T3,T4工具下,单道单层增材均为非对称成形的增材,焊核区前进侧发生致密无缺陷的冶金连接,后退侧钩状缺陷有伸入焊核区趋势;采用来回双道焊接工艺可避免钩状缺陷伸入增材焊核区,增大焊核区尺寸,得到更好的对称增材成形。

(3)采用相邻两层焊接方向相反的增材工艺进行四层增材,除了顶层增材,其他增材后退侧钩状缺陷均向焊核区外侧弯曲变形,弱连接缺陷得到改善甚至消除;顶层增材后退侧钩状缺陷伸入焊核区,且在其末端存在孔洞缺陷。

(4)搅拌摩擦增材2195-T8铝锂合金的焊核区明显软化,不同增材工艺下焊核区硬度均分布均匀;相比于单道单层增材,来回双道单层增材焊核区进一步软化;四层增材焊核区硬度逐层增加。