涡桨发动机一体化建模与控制系统动态仿真

2019-09-19

(西北工业大学 动力与能源学院,陕西 西安 710072)

航空涡轮螺旋桨发动机耗油率低、单台功率大,在中、低速和起飞时具有拉力大、推进效率较高、经济性好等优点[1],适合运输机、预警机等多种类型的军民用飞机装配。应用领域的不断扩展对涡桨发动机提出了更高的技术指标[2],如精准的油门操纵控制、快速的推力响应和更好的加减速性能等。

某型涡桨发动机采用机械液压控制器,其供油量计算由机械元件组合实现,更改控制器参数或控制规律困难[3]。将机械液压控制器改为数字电子控制器后,可以更灵活地设计控制器,研究改进控制算法,提高发动机的动态特性并降低成本[4]。

本文采用部件法建立涡桨发动机非线性模型,并将执行机构对系统动态性能的影响考虑在内,加入燃油执行机构和桨叶角执行机构模型。在此基础上,研究带有前馈环节的比例-积分(PI)控制器,形成包含发动机、螺旋桨、控制系统和执行机构在内的涡桨发动机一体化数学模型。开发了涡桨发动机离线仿真平台,对发动机控制系统的动态特性进行图形化仿真,研究了控制系统对发动机动态性能的影响。

1 涡桨发动机一体化建模方法

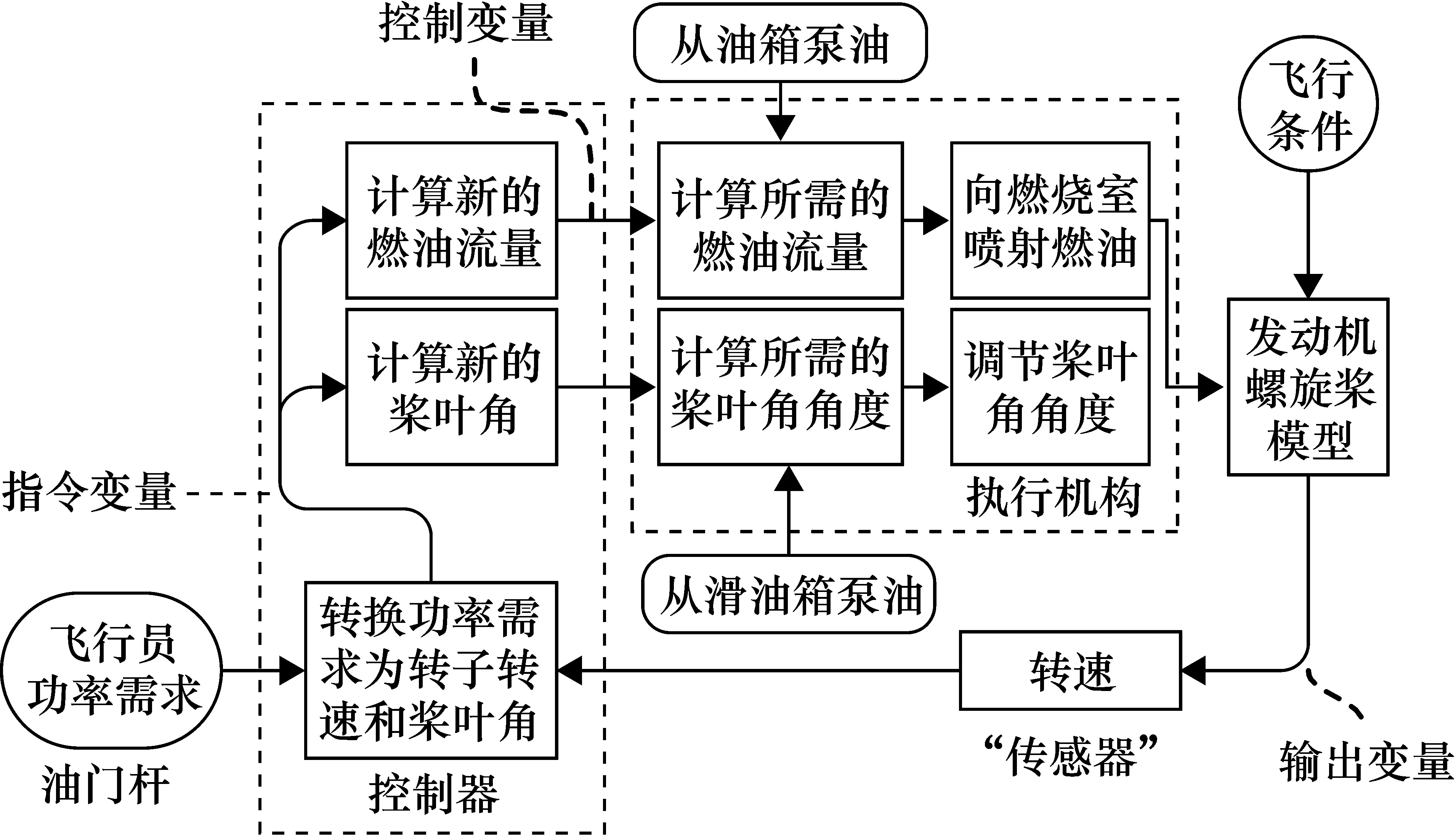

涡桨发动机一体化模型以标准C++为平台,采用模块化建模方法进行设计。系统级模型原理如图1所示。该一体化模型分别由涡桨发动机模型、螺旋桨模型、控制系统模型和执行机构模型组成。将各个部分的结构和建模过程分别叙述如下。

图1 系统级模型原理图

1.1 涡桨发动机模型

涡桨发动机模型输入当前飞行条件高度H和马赫数Ma,接收控制指令[5]燃油流量mf和桨叶角角度φ,计算输出发动机各状态参数。

某型单转子涡桨发动机亚音速压气机与反力式涡轮共轴,由减速器将轴转速减为螺旋桨的工作转速。高温高速燃气推动涡轮产生的功率主要用来供给压气机压缩进气道来流,以及传动螺旋向后排开空气产生拉力。

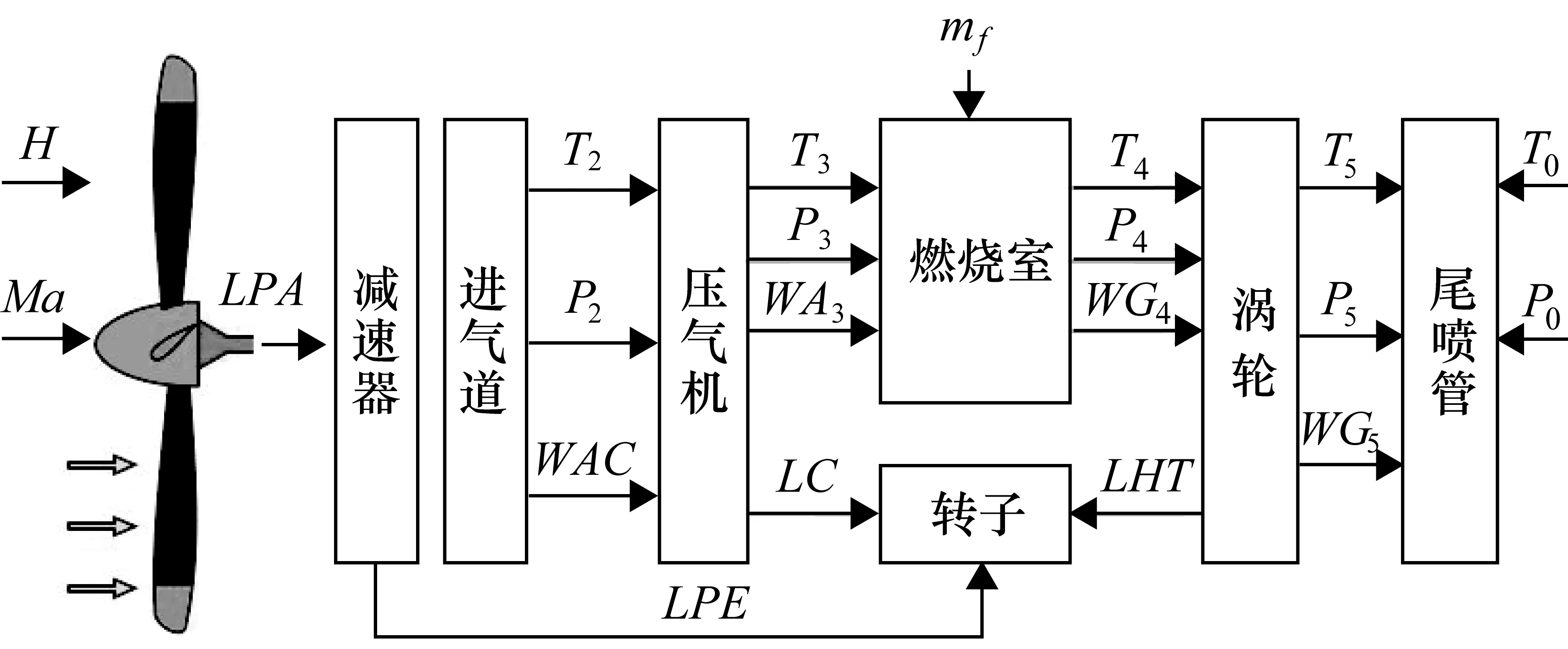

建立部件级涡桨发动机数学模型[6]的方法是:在已知发动机部件特性并给定发动机调节规律的情况下,从进气道到尾喷管再到螺旋桨,根据各部件的进口参数及部件特性逐一计算部件出口参数和性能参数,建立气体流动方程、热力过程方程及发动机共同工作方程[7],将共同工作方程组成非线性方程组并联立求解,确定发动机的共同工作点,同时计算发动机各个截面的气动热力参数。涡桨发动机热力循环计算流程如图2所示。

图2 单转子涡桨发动机热力循环计算流程图

涡桨发动机在平衡状态下工作时,各部件之间必须遵循气动热力学与转子动力学的共同工作条件,即共同工作方程。求解共同工作方程所组成的非线性方程组即可得到发动机的共同工作点,建立涡桨发动机数学模型。

1.2 螺旋桨模型

螺旋桨模型输入飞行条件信号H、V1,来自发动机模型的信号np和控制器模型的信号φ,计算得到螺旋桨功率Pp、螺旋桨拉力Fp和螺旋桨推进效率ηp,再将参数传给发动机模型进行计算。螺旋桨数学模型的输入输出关系可描述为

(1)

螺旋桨特性可由前进比λ、推进效率η、功率系数CP、拉力系数CT表征。通常采用叶素动量理论(Blade Element Momentum,BEM)[8]计算螺旋桨叶素的受力情况,积分后得到螺旋桨总拉力Fp和功率Pp,进而得到螺旋桨推进效率ηp。

叶素剖面的受力分析如图3所示。将桨叶分为n份,在径向r处取一长度为dr的微段,相应叶素弦长为b。在桨叶旋转平面内的切向速度为2πnsr,va、vt分别为桨叶旋转平面处的轴向诱导速度和环向诱导速度,ns为每秒转速,前飞速度为V0。

图3 叶素剖面受力分析

定义螺旋桨的前进比为

(2)

由拉力系数和功率系数的定义得:

(3)

由动量理论和动量矩定理,分别推导得圆环微元面所受拉力和转矩:

(4)

对式(4)进行积分后带入式(3),求得螺旋桨的拉力系数CT和功率系数CP,从而进一步求得螺旋桨的工作效率:

(5)

当给定前进比λ和桨叶等分数n,便可用上述模型计算得螺旋桨的性能参数[9]。桨叶等分数n越大,计算结果精度越高。

1.3 控制系统模型

涡桨发动机电子控制器通过采集和接收来自发动机、螺旋桨和机械液压装置的传感器信号,以及飞机系统数据和飞行员指令,按照发动机与螺旋桨的调节计划和控制规律[10-12]计算出不同状态的燃油流量给定、桨叶角位置给定并完成对燃油流量mf和桨叶角φ的控制,实现对发动机输出功率和螺旋桨需求功率的控制。

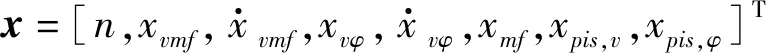

发动机在地面慢车和地面慢车以上状态,分别保持84.6%额定转速和100%额定转速。因涡桨发动机螺旋桨及其减速器等特有机构的影响,转速控制系统具有大惯性、高延迟的特点,故引入桨叶角前馈环节改善动态性能。控制系统方案原理如图4所示。

图4 控制系统模型工作原理图

1.3.1 燃油流量控制

地面慢车状态时,燃调PI控制器工作,形成燃油-转速闭环控制系统。地面慢车以上状态时,由油门杆角度按照特定公式计算燃油流量对系统开环供油,并防止发动机超转,并对燃油量的极值和速率进行限制。

1.3.2 桨叶角控制

地面慢车状态时,螺旋桨始终给定地面慢车负载;地面慢车以上状态时,桨叶角根据桨叶角-转速闭环控制系统计算给定值,并由油门杆的运动信息结合外界环境插值得到桨叶角前馈补偿值。同燃油量控制器类似,对桨叶角的极值和速率进行限制。

1.4 执行机构模型

燃油和桨叶角执行机构主要为电液伺服机构,按照电液伺服阀的输入信号调节随动活塞位移,改变计量开关面积或者输出作动力驱动负载,其工作原理如图5所示。

图5 执行机构工作原理图

在建模时忽略其中对模型精度影响很小的部件,着重研究电液伺服阀、分油活门式液压放大器等重要部件,减少模型的复杂度,提高系统仿真的计算速度。

执行机构模型中,电液伺服阀均为2阶系统,燃油计量活塞、桨叶角分油活门和桨叶角作动筒均为1阶系统。故燃油流量执行机构为3阶模型,桨叶角执行机构为4阶模型。执行机构主要部件建模过程如下。

1.4.1 电液伺服阀

在燃油执行机构和桨叶角执行机构中,电液伺服阀为前置级,输出的流量推动主功率级随动活塞或分油活门滑阀产生位移y。

电液伺服阀的动态关系可表征为输入电流信号ic与阀芯位移xv之间的关系[13],其传递函数可描述为

(6)

式中,ωsv、ξsv和Ksv分别为电液伺服阀的固有频率、电液伺服阀的阻尼比和电液伺服阀的流量增益。已知输入电流信号ic与阀芯位移为xv后,即可以由式(7)和式(8)求得伺服阀流量关系。

(7)

(8)

式中,w、Q1和Q2分别为窗口面积梯度、系统供油流量和系统回油流量。

1.4.2 分油活门式液压放大器

分油活门式液压放大器接收来自电液伺服阀的信号,推动滑阀产生位移y,经液压放大后推动作动筒活塞调节桨叶角。

分油活门式液压放大器由四凸台正开口四路滑阀和随动活塞构成。四凸台正开口四路滑阀节流口开度可表示为y的函数。

(9)

设随动活塞负载力为FL,则由活塞力平衡可得:

pBAR=pAAL+FL

(10)

由活塞左腔流量平衡可得:

(11)

由活塞右腔流量平衡可得:

(12)

式中,pn和p0分别为定压油压力和回油压力;pA和pB分别为活塞左腔和右腔压力。

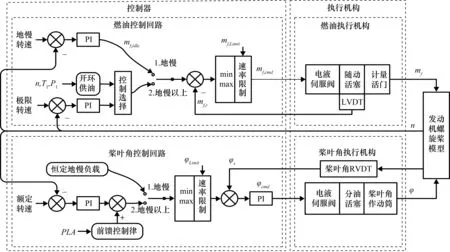

1.5 系统综合

综合后的涡桨发动机一体化模型结构如图6所示。

系统模型感受飞行员推动油门杆的信号,依据当前发动机状态给出期望转速指令和桨叶角度指令。控制器模型经计算得到将要传给执行机构模型的控制指令,即作动器的位置。作动器就是燃油流量计量活门以及桨叶角作动筒。燃油流量计量活门的输出为传递给发动机模型的燃油流量,桨叶角作动筒的输出为传递给螺旋桨模型的桨叶角角度。发动机、螺旋桨模型得到控制变量mf和φ输入之后,联合求解得到发动机各状态参数,并输出转速n给控制器模型进行闭环计算。

涡桨发动机一体化模型的动态特性用状态空间方程描述[14]可表示为

(13)

式(13)的第1式为描述一体化模型动力学的状态方程,第2式为输出方程。在控制器和发动机动态仿真过程中,都存在非线性微分方程组的求解问题,求解这类问题通常可采用四阶龙格-库塔(Runge-Kutta)方法。

对于控制系统大闭环来说,采用25 ms的采样周期,对于执行机构小闭环来说,因其频率较高,采用5 ms采样周期以提高模型的整体计算精度。

2 离线仿真平台

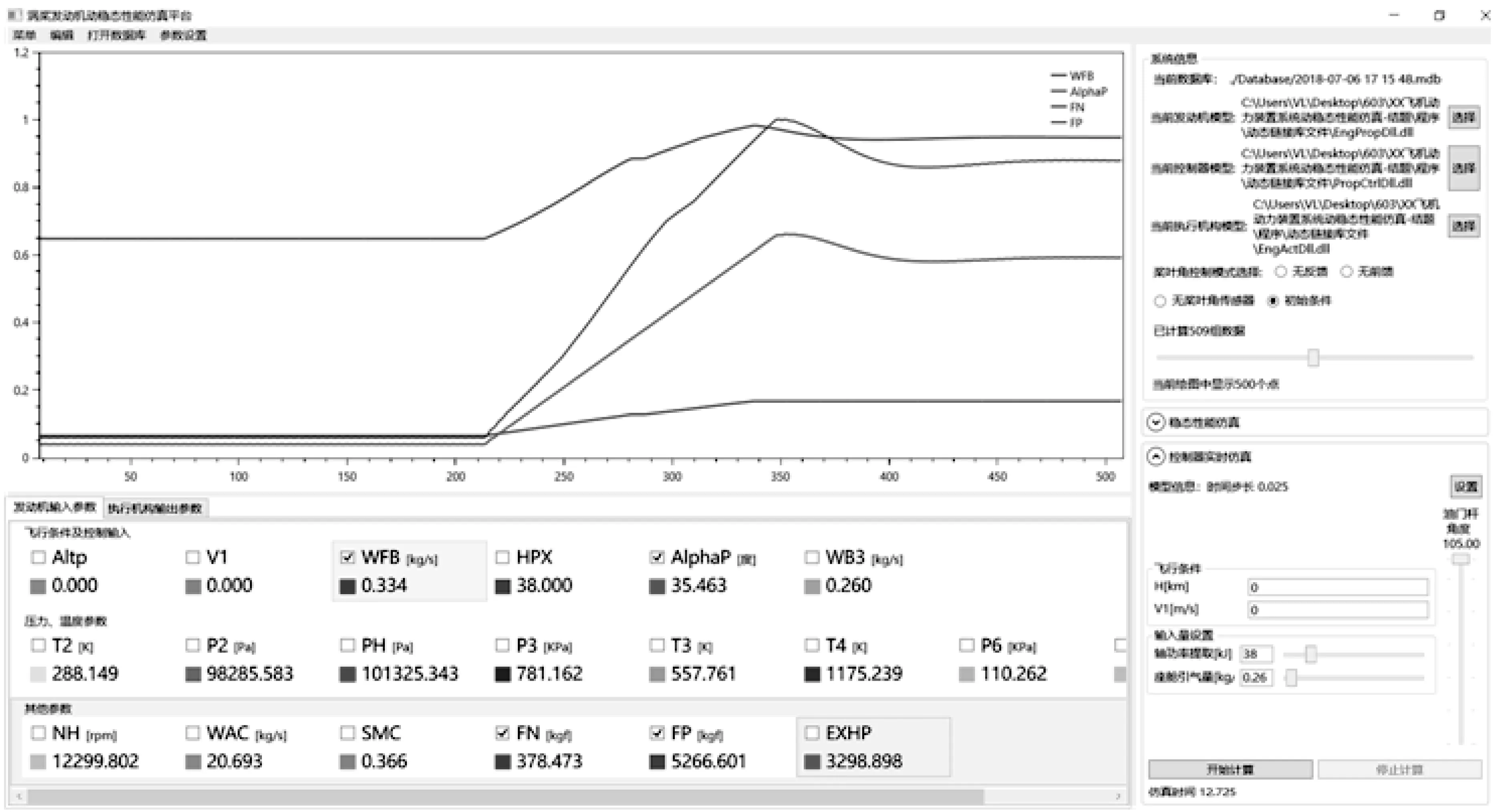

为了对涡桨发动机一体化模型进行图形化测试,设计了涡桨发动机一体化离线仿真平台。该离线仿真平台使用C#编写,主界面如图7所示。涡桨发动机一体化模型以动态链接库的形式封装,被离线仿真平台调用。

图6 涡桨发动机一体化模型结构图

图7 涡桨发动机一体化仿真平台主界面

该离线仿真平台的功能如下。

① 模型选择功能。可以选择不同的发动机、螺旋桨、执行机构和控制器模型,以实现对不同类型的涡桨发动机的可视化动态性能仿真。

② 模型参数修改功能。当模型导入后,可在仿真平台上实现模型内部参数的修改或者导入已经配置好的参数配置文件。

③ 油门特性仿真功能。用户能推动虚拟油门杆,还可自定义油门特性。选择自定义油门特性时需设置油门变化节点数、开始时间、停止时间、初始油门杆角度和终止油门杆角度。

④ 动态性能测试功能。用户设置好飞行条件,配置完成模型参数后,即可通过拖动模拟油门杆对涡桨发动机一体化模型进行测试。软件将用户输入的油门杆角度传递给涡桨发动机一体化模型,参数响应曲线能实时动态显示,并能将数据保存在数据文件中。

⑤ 数据处理功能。可对某输出参数进行阶跃响应分析,得到延迟时间、上升时间、调节时间、峰值时间和超调量等评价指标,以便对发动机动态性能进行评估。

3 控制系统动态仿真

利用建立的涡桨发动机一体化模型对系统进行加速过程动态仿真,选取该涡桨发动机所装备的某型飞机在“降落-复飞”这一典型动态情况,计算当油门杆角度阶跃变化时,系统的动态响应,考察控制系统动态品质。

模拟该条件下的工作状态,设置飞行高度H为0 km,飞行表速V为200 km/h,设置加速过程油门杆输入参数,在仿真开始的第5.5 s,将油门杆角度在0.1 s内从空中慢车角度18°推至起飞角度105°。

其中图8为上述工作状态下控制系统中桨叶角控制器增益系数为0.03时,添加和移除桨叶角前馈环节后发动机转速的动态响应情况。图9为上述工作状态下带有桨叶角前馈环节时,桨叶角电子控制器增益系数分别为0.01、0.02、0.03和0.04时螺旋桨拉力的动态响应情况。

图8 桨叶角前馈环节对发动机转速影响

图9 螺旋桨拉力随桨叶角电子控制器增益系数变化

通过系统仿真可以发现,系统的动态性能与桨叶角前馈环节和桨叶角电子控制器参数均密切相关。由图8可知,桨叶角前馈环节使系统超调更小,调节时间缩短,对系统的加速性能影响显著。又由图8可以计算得到,在该设计工况下,转速超调量为2.87%,小于5%的控制精度要求,且转速跃升未超过100%,下降未低于94%,符合某项目的设计要求。由图9可知,在设计控制器过程中必须对控制器结构参数进行优化,以提高系统的动态性能。

4 结束语

建立涡桨发动机部件级模型,研究了螺旋桨参数的计算方法,加入执行机构数学模型,采用前馈-反馈控制系统,综合形成了包含发动机、螺旋桨、执行机构和控制系统在内的涡桨发动机一体化模型。为了可视化、离线、实时地研究涡桨发动机的动态性能,设计了涡桨发动机一体化仿真平台,通过推拉、拖拽油门杆的方式,调用涡桨发动机一体化模型进行仿真和数据分析。

通过系统仿真全面反映各子系统之间的复杂集成和耦合。在涡桨发动机一体化模型的基础上,可以方便地设计控制器,研究改进控制算法,进行控制系统的组合优化以有效提高系统性能,尽可能地减少对物理试验的依赖,从而降低成本,加快产品研制。