Sn对AX55铸造合金组织与蠕变性能的影响*

2019-09-19邱克强彭冠乔向青春任英磊

邱克强, 彭冠乔, 向青春, 任英磊

(沈阳工业大学 材料科学与工程学院, 沈阳 110870)

镁作为最为丰富的金属元素之一[1-2],因具有低密度、优良的铸造和加工性能而成为近年来汽车和航空航天等领域研究的重要材料[3-5].由于汽车轻量化成为目前节能减排的迫切要求,应用于汽车零部件制造的镁合金越来越多.但是,汽车动力系统由于需要长期在高温下服役,因而开发成本低廉的铸造耐热镁合金成为镁合金研究的重点和难点.目前在工程中广泛应用的Mg-Al(AX)系合金,由于共晶Mg17Al12相的熔点较低,当工作温度超过120 ℃时,易于软化而使合金高温蠕变性能变差[6],改善AX系合金的耐热性能是当前的主要努力方向.目前对于耐热铸造镁合金的研究主要集中在Mg-Al-Ca系合金的成分设计、蠕变性能与断裂机制分析等方面.当Ca质量分数低于2%时,合金容易发生热裂[7].通过向AX合金中加入Sn元素可有效抑制合金的成分偏析和热裂纹倾向[8-9].当合金中Sn与Ca的比值大于3时,Mg2Sn相的析出会受到抑制,而合金中Mg2Ca相相对增多,由于Mg2Ca相在高温条件下在晶界处形成,而Mg2Sn相一般分布在晶界和晶内,且Mg2Ca相热稳定性很高,因而能够有效阻碍合金在高温蠕变时发生晶界滑移[10].

本文以AX55-xSn(x=0,0.5,1.0,1.5)合金为研究对象,针对T61、T62两种热处理态合金,分别采用扫描电子显微镜、显微硬度计和蠕变试验机研究了合金的组织、硬度和蠕变性能.

1 材料及方法

以纯度不低于99.9%的Mg、Al、Sn金属块和Mg-30Ca中间合金为原料,采用井式电阻炉制备AX55-xSn(x=0,0.5,1.0,1.5)合金铸锭.在熔化和浇铸过程的保护气体为SF6、N2混合气体.首先将Mg、Al和中间合金Mg-30Ca预先加热至200~250 ℃之间,至少保温2 h.然后在坩埚炉中加入Mg,加热至熔化后再加入Al,之后在700~740 ℃条件下向完全熔化的金属液中加入烘干的Al,待Al完全熔化后,在650~750 ℃条件下加入Sn块.将金属液温度升至750~760 ℃后加入Mg-Ca中间合金,对其搅拌使合金完全熔化,然后继续升温到760~780 ℃.在760~780 ℃保温30 min后降温至740~760 ℃进行精炼.最后将精炼后的合金液静置冷却至700~740 ℃后撇去表面悬浮物.最终采用铸铁模具浇铸铸锭,铸锭尺寸为φ120 mm×180 mm.

为了比较不同热处理工艺对合金性能的影响,选取了两种热处理工艺,其一为350 ℃×32 h+500 ℃×16 h分步固溶处理+200 ℃×24 h时效处理(T61);其二为500 ℃×24 h单步固溶处理+200 ℃×96 h时效处理(T62).固溶处理和时效处理均在SX-410箱式热处理炉中进行.AX55-xSn合金蠕变试样标距段尺寸为24 mm×6 mm×3 mm.采用GWT304高温蠕变试验机在175 ℃/70 MPa下进行蠕变性能测试,蠕变时间为100 h.分别采用日本岛津公司生产的XRD7000型X射线衍射仪、附带X射线能谱微区成分分析(EDS)的S-3400N型扫描电子显微镜和HVT-1000图像处理显微维氏硬度计对合金样品进行相组成、组织、成分和硬度分析.采用Perkin Elmer Plasma 400电感耦合等离子体光谱仪分析合金的实际成分,结果如表1所示.

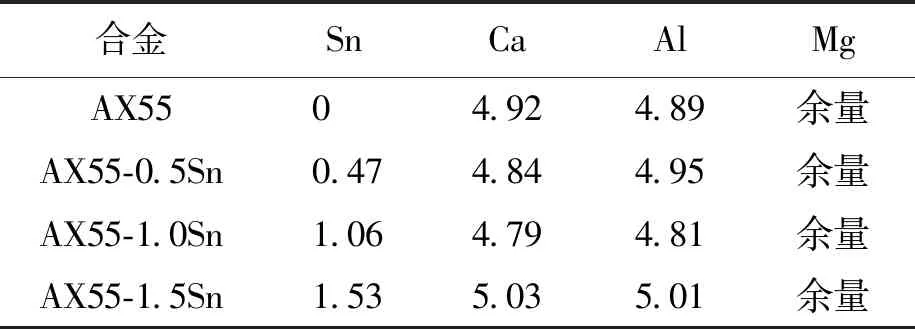

表1 AX55-xSn合金的实际化学成分(w)Tab.1 Actual chemical compositions of AX55-xSn alloys (w) %

2 结果与分析

由于进行T61和T62处理后,AX55-xSn合金的析出相基本相同,因此,本文仅给出T61热处理态合金的XRD分析结果.图1为T61热处理态AX55-xSn合金的XRD图谱.由图1可见,不同合金的基体组织均为α-Mg相,并含有Al2Ca、(Mg,Al)2Ca等化合物.当Sn含量由0.5%增加到1.5%时,合金中的含Sn相为CaMgSn相,而未发现Mg2Sn相.已有研究[11]表明,当Ca含量增加时,CaMgSn相会替代Mg2Sn相的形成,且经过热处理后CaMgSn相尺寸减小并弥散分布,这可对合金的高温性能起到很好的提升效果.值得指出的是,为了细化CaMgSn相[12],T62热处理工艺采用了极限固溶温度(500 ℃)和通常时效温度(200 ℃),而为了避免共晶相熔化,T61工艺采用分步热处理手段.

图1 AX55-xSn合金经T61处理后的XRD图谱Fig.1 XRD spectra of AX55-xSn alloys after T61 treatment

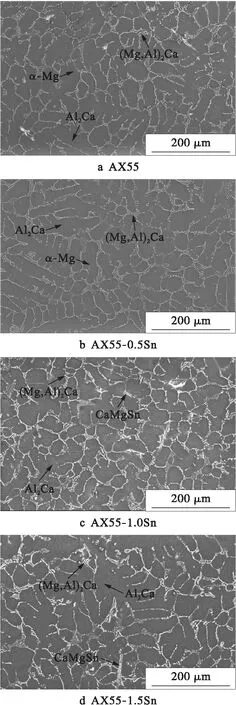

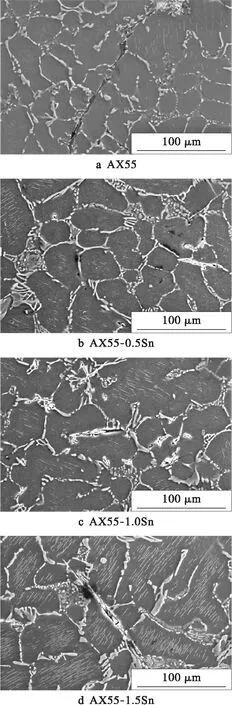

图2为AX55-xSn合金经T61处理后的SEM图像.结合EDS分析可知,合金基体为α-Mg相,合金中的明亮片层状组织为(Mg,Al)2Ca相.合金中的棒状组织为CaMgSn相.此外,α-Mg基体中具有相同方向分布的条状相为Al2Ca相.由于条状相比较细小,分析区域很容易包括基体α-Mg成分.依据Jiang[13]对类似相的组成分析可知,当Mg、Al、Ca的原子分数分别为61.36%、28.56%和12.08%时,可以确认该相为Al2Ca相.因此,T61热处理态AX55-xSn(x=0.5,1.0,1.5)合金中存在的主要相为α-Mg、Al2Ca、(Mg,Al)2Ca和CaMgSn相,其中白亮色CaMgSn棒状相形貌最为明显.AX55合金中由于不含有Sn元素,其含有主要相为α-Mg、Al2Ca和(Mg,Al)2Ca相.根据基体相析出量的多少,可以推测合金的过饱和程度.AX55合金基体中基本未析出第二相,因而具有最高的过饱和度,其次是AX55-0.5Sn合金,然后是AX55-1.0Sn合金.当合金中Sn含量达到1.5%时,基体中析出的条状相最多,因而合金具有最低的过饱和度.另外,AX55-xSn合金中的共晶相以片层状形态出现,主要组成为Mg+(Mg,Al)2Ca,同时共晶相中还包括部分棒状Mg2Ca相[12].以(Mg,Al)2Ca和Mg2Ca相为主要成分的骨架相具有很高的热稳定性,这主要是由于(Mg,Al)2Ca和Mg2Ca相具有很高的耐热性,使得合金在高温情况下仍然保持其完整性.位于骨架相附近基体中的CaMgSn相可对支撑基体在600 ℃保持稳定发挥重要作用[12].

图3为AX55-xSn合金经T62热处理后的SEM图像.由图3可见,合金基体中的条状相随Sn含量的增加而增多.当合金Sn含量为1.0%和1.5%时,CaMgSn相尺寸较大并横贯基体,这会降低合金的常温拉伸性能,但对其高温变形具有阻碍作用.AX55-0.5Sn合金组织中未发现明显的CaMgSn相,而Mg-Sn-Ca三元相图[14]显示应该存在少量CaMgSn相,这可能是由于形成的CaMgSn相体积分数较小检测不到所致.对经过两种热处理后的合金组织进行对比后发现,两种热处理条件下合金的相组成一致.两种合金组织大致形貌相同且均含有骨架结构和基体中的条状相,合金元素Sn的添加可以促进α-Mg基体中形成条状Al2Ca相,并促使CaMgSn相在共晶相附近或内部形成.经过T62热处理后的合金基体中条状相数量更多.AX55-1.0Sn与AX55-1.5Sn合金中可以观察到部分CaMgSn棒状相出现在骨架结构附近.

图2 AX55-xSn合金经T61处理后的SEM图像Fig.2 SEM images of AX55-xSn alloys after T61 treatment

图4为经过T61和T62热处理后AX55-xSn合金的维氏硬度对比.由于固溶过程中溶质原子以间隙或置换原子的方式进入基体,溶质原子与组成基体原子的半径不同而导致基体晶格畸变,从而在一定程度上提高基体的强度和硬度.时效过程中第二相的析出能更好地发挥合金元素对合金的强化作用.为了反映平均测量结果,每种合金进行10次维氏硬度测量并取平均值作为最终结果,测试部位均选取避开硬质骨架相结构区域的基体部位,从而排除共晶相干扰.

图3 AX55-xSn合金经T62处理后的SEM图像Fig.3 SEM images of AX55-xSn alloys after T62 treatment

图4 AX55-xSn合金的维氏硬度Fig.4 Vickers hardness of AX55-xSn alloys

由图4可见,在T62处理条件下当未添加Sn元素时,合金基体硬度为69.07 HV.随着Sn含量的不断增加,AX55-xSn合金的维氏硬度也在不断提高.当合金中Sn含量增加到0.5%时,合金硬度为79.83 HV.当合金中Sn含量达到1.0%时,合金硬度增幅变大,硬度达到了100.26 HV.当Sn含量达到1.5%时,合金硬度达到最高值124.51 HV.经过T61处理后,相同成分的AX55-xSn合金硬度较小,这是由于两种合金基体中所析出的Al2Ca相体积分数不同的缘故.AX55合金基体中Al2Ca相数量稀少,导致其维氏硬度在经过两种热处理后均处于较低值.

经过热处理后,随着Sn含量的增加,合金基体中析出了更多的Al2Ca相,Al2Ca相属于高硬度相,可以有效提高合金基体强度[15].合金中α-Mg相较软,随着基体中Al2Ca相的增加,合金基体硬度不断增大,表明Al2Ca相对合金基体具有强化作用.这是因为合金中Sn元素的添加提高了合金的共晶温度,导致更多Al2Ca相在基体中析出,从而提高了合金的常温硬度和耐热性能[16].合金耐热性能的提高主要体现在合金在发生蠕变时,位错运动或晶界滑移受到阻碍.较软的α-Mg相不能阻碍位错运动,位错聚集形成应力集中点,随之会破坏α-Mg相并形成孔洞.随着蠕变的进一步进行,孔洞之间慢慢连接起来便形成了裂纹.但随着合金基体中Al2Ca相的增多,位错运动时遇到Al2Ca相会受到更大阻碍,从而减少基体中孔洞的形成.当位错扩展时,位错运动遇到Al2Ca相有三种情况:一是在Al2Ca相处终止位错运动的进行,即裂纹停止扩展;二是位错切过Al2Ca相并继续扩展,但因Al2Ca相强度较大,仅当应力达到一定值时才会切过Al2Ca相;三是位错绕过Al2Ca相,但随着基体中Al2Ca相数量的增多,位错绕过Al2Ca相并继续扩展的可能性不断减小.AX55-1.5Sn合金基体中Al2Ca相的体积分数最大,对孔洞的萌生与扩展起到了最大程度的阻碍作用.合金基体整体强度上升有利于其高温蠕变抗性的提升.AX55-xSn合金的骨架相结构十分相似,在蠕变过程中骨架相结构抵抗位错运动的强化作用基本相同.因此,四种合金基体强度的对比可以理解为对其蠕变抗力的对比.

图5 经T61处理后AX55-xSn合金的应变蠕变时间曲线Fig.5 Strain-creep time curves of AX55-xSn alloys after T61 treatment

图6 经T62处理后AX55-xSn合金的应变蠕变时间曲线Fig.6 Strain-creep time curves of AX55-xSn alloys after T62 treatment表2 经T61处理后AX55-xSn合金的蠕变性能Tab.2 Creep properties of AX55-xSn alloys after T61 treatment

合金总蠕变量/%最小蠕变速率/10-8s-1AX550.089997.24AX55-0.5Sn0.085256.97AX55-1.0Sn0.079515.85AX55-1.5Sn0.075515.62

表3 经T62处理后AX55-xSn合金的蠕变性能Tab.3 Creep properties of AX55-xSn alloys after T62 treatment

观察图5可以发现,经T61处理后AX55-xSn合金均在18 h附近开始进入稳态蠕变阶段,且该阶段四种合金的变形在100 h内均保持稳态.由表2可见,经T61处理后AX55合金的最小蠕变速率为7.24×10-8s-1,该蠕变速率在四种合金中是最高的.AX55合金的100 h总蠕变量达到了0.899 9%,亦高于其他合金的总蠕变量.因此,AX55合金的蠕变性能低于其他合金.AX55-1.5Sn合金在175 ℃/70 MPa条件下的最小蠕变速率为5.62×10-8s-1,该数值是四个合金中最低的.由图6可知,经T62处理后AX55-1.0Sn和AX55-1.5Sn两种合金的蠕变量差别较大.由表3可见,经T62处理后AX55-xSn合金的最小蠕变速率与100 h总蠕变量均低于经T61处理后的相同成分合金.因此,可以认为T62处理工艺比T61更能提高合金的蠕变性能,这与前面组织分析的结论是一致的.

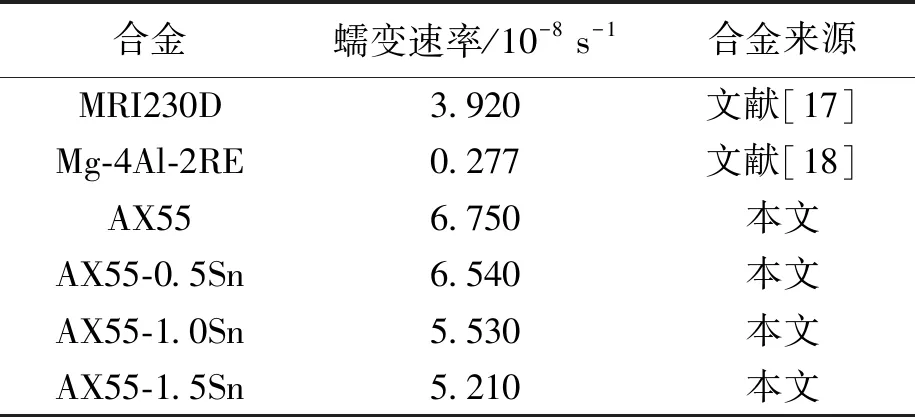

在175 ℃/70 MPa条件下将MRI230D与Mg-4Al-2RE合金的蠕变速率与经过T62处理后的AX55-xSn合金进行对比,结果如表4所示.由表4可见,AX55-1.5Sn合金的蠕变速率高于MRI230D合金,这一差别是由两种合金铸造方式不同引起的.高压压铸使得MRI230D合金具有致密和细化的组织形态,因而以位错滑移为主要蠕变方式的MRI230D合金具有更低的蠕变速率[17].但是相比Mg-4Al-2RE合金,AX55-1.5Sn合金表现出的蠕变性能更佳.由表4可见,Mg-4Al-2RE合金的蠕变速率为2.77×10-7s-1,而AX55-1.5Sn合金的蠕变速率5.21×10-8s-1低于其近一个数量级,且Mg-4Al-2RE合金仅在蠕变62 h后就发生了断裂[18].因此,AX55-1.5Sn合金的抗蠕变性能远远优于Mg-4Al-2RE合金.

表4 不同镁合金蠕变速率对比Tab.4 Comparison in creep rate of different magnesium alloys

图7为AX55-xSn合金经过T62处理后在175 ℃/70 MPa蠕变100 h后的SEM图像.由图7可见,整体上四种合金均存在由共晶相组成的骨架相结构,且基体中均存在条状Al2Ca相,其中AX55-1.5Sn合金基体中存在的Al2Ca相最多.在AX55-0.5Sn、AX55-1.0Sn和AX55-1.5Sn合金中可以明显观察到CaMgSn相的存在,且主要分布在骨架相或靠近骨架相的区域.由于AX55-0.5Sn合金中的CaMgSn相数量较少,因此,在低倍SEM图像(图2、3)中未观察到该相.蠕变后合金中Mg2Ca和骨架相变化不明显,但蠕变应力的长时间作用使得相与相之间的界面与强度较小的基体产生了变化.由图7a可见,AX55合金组织中存在沿骨架相分布的一条长裂纹,部分骨架相发生脱落.同时在骨架相与基体的界面处还观察到孔洞的形成,表明合金基体中的位错在蠕变应力作用下产生运动,大量位错遇到强度较高的骨架相形成塞积进而产生应力集中,由于骨架相相互连接,位错难以绕过,当应力集中到足以破坏基体与骨架之间的界面强度时,形成界面裂纹就成为必然趋势.由图7b可见,相比AX55合金,AXX55-0.5Sn合金仅在相接触处存在孔洞.裂纹一般由孔洞处萌生、发展和汇合并最终形成裂纹,因此,添加质量分数为0.5%的Sn元素后合金的蠕变抗力高于基体合金AX55.由图7c可见,AX55-1.0Sn合金中骨架相附近已经观察不到裂纹的存在,仅在CaMgSn相和基体界面处观察到孔洞和裂纹,而基体内部未观察到孔洞.由于CaMgSn为脆性相,其强度较大且对蠕变抗力也较大,因此,位错运动在CaMgSn相形成塞积和应力集中.由图7d可见,AX55-1.5Sn合金中CaMgSn相和基体界面处的孔洞和裂纹明显减少.综上所述,随着Sn含量的增加,AX55合金基体组织由于Al2Ca相体积分数的不断增加而得到强化,而骨架相附近由于CaMgSn相的存在而得到强化.添加Sn元素可使基体和共晶组织达到强化,因此,合金的蠕变性能随Sn含量的提高而提高.值得指出的是,当Sn含量超过2%时,由于粗大的CaMgSn相严重割裂基体[12],使得材料的室温性能严重恶化.

3 结 论

经过以上分析可以得到如下结论:

1) AX55-xSn(x=0.5,1.0,1.5)合金中存在的主要第二相为Al2Ca、(Mg,Al)2Ca和CaMgSn相,而AX55合金中不存在CaMgSn相.T61、T62两种热处理条件下合金的相组成一致.

2) 合金元素Sn的添加可以促进条状Al2Ca相在α-Mg基体中形成,并促使CaMgSn相在共晶相附近或内部形成;合金元素Sn的添加可以降低合金的最小蠕变速率和蠕变量,因而提高了合金的蠕变性能.

3) 不同热处理方式会对合金的蠕变性能和基体硬度产生不同影响,且T62处理工艺优于T61.

图7 AX55-xSn合金蠕变后的SEM图像Fig.7 SEM images of AX55-xSn alloys after creep

4) AX55-1.5Sn合金的蠕变性能最好,在175 ℃/70 MPa下蠕变100 h后的最小蠕变速率为5.21×10-8s-1,总蠕变量为0.065%.