论焊装数字化工厂的点焊机器人离线程序精度提升

2019-09-19陈文刚

陈文刚

(东风柳州汽车有限公司,广西 柳州545005)

0 前言

数字化工厂以产品全生命周期的相关数据为基础,通过虚拟仿真等技术,来减少工艺开发时间,缩短产品上市周期,降低制造企业的成本,是现代数字化制造技术与计算机仿真技术结合的产物。

在汽车白车身机器人焊装自动线中,如采用机器人工程师现场进行逐点示教白车身焊点的方式,施工周期长,且焊点的位置精度不易保证,容易出现焊点位置与产品设计不符、产生焊接飞溅、外观伤等问题。

为了突破该技术瓶颈,离线编程作为一种革新技术被引入到焊装线开发。它利用PDPS等仿真软件在数字化仿真环境内示教生成所有焊点,形成包含多台机器人干涉区等内容在内的机器人焊接程序[1],并导入生产现场点焊机器人系统之内,继而执行该程序进行自动化生产作业。这一技术目的是降低机器人在线调试周期,同时提高机器人作业时的位置、姿态准确度,提高焊接质量和生产效率。

离线编程技术应用面临的主要难题是数字孪生,如何通过虚拟化设计指导产线布局,同时利用实体车间数据驱动虚拟车间运行,实现现实和虚拟的无限接近。

本文针对该问题,对普遍用于点焊机器人离线精度校准的3种方法进行分析和验证,得出离线程序精度≤5 mm的解决方案。

1 现场测量法

工装夹具在现场安装完成之后,测量工程师采用三坐标测量设备在现场测出工装设备与机器人相对距离,并将此数据转存为3D模型反导回数字化虚拟仿真环境中,然后根据测量的结果调整仿真环境中机器人与工装设备的相对位置。

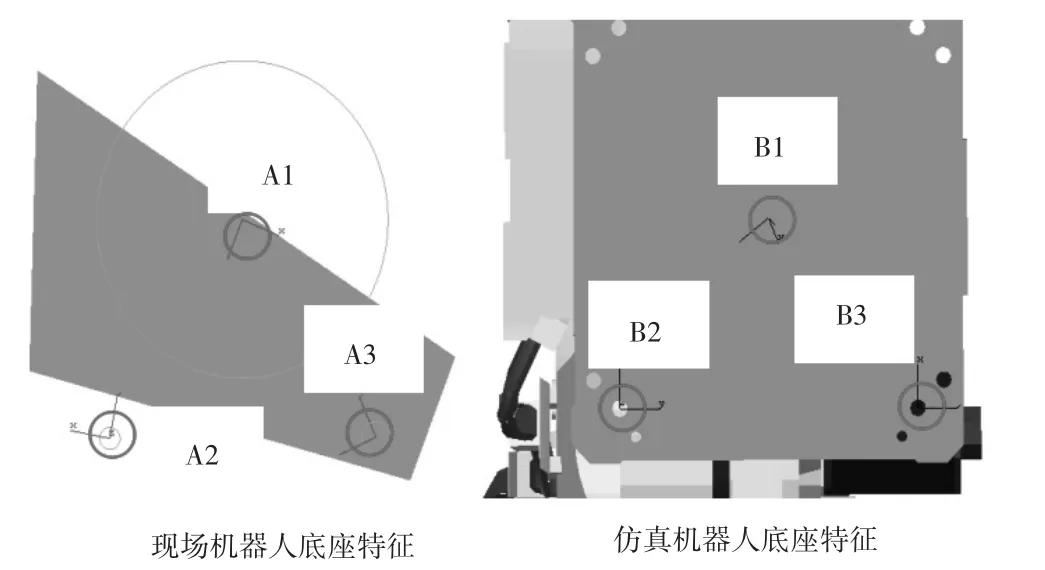

三坐标测量设备在测量时以工装设备基准孔建立白车身坐标系,再采集现场机器人底座的定位孔、机器人一轴轮廓(A1/A2/A3),将三坐标测量数据转换为JT文件(西门子开发的轻型3D模型文件格式),导入到仿真环境中,再将仿真环境中的机器人底座定位孔、机器人一轴轮廓(B1/B2/B3)与现场采集数据进行拟合,见图1。

图1 机器人拟合示意图

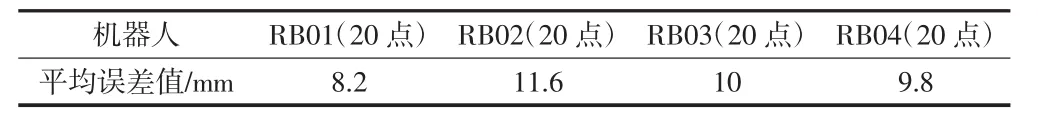

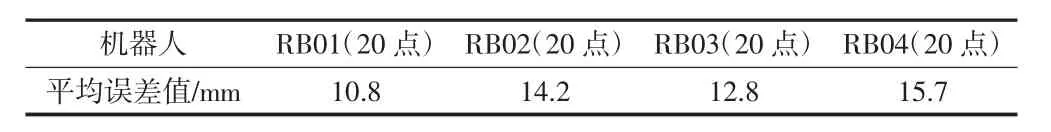

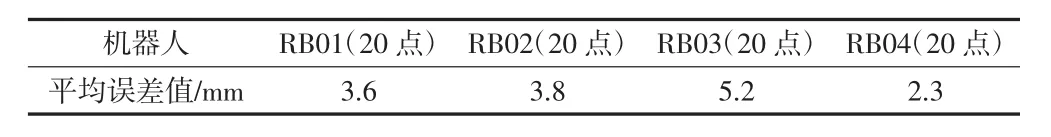

以实际生产车间四台点焊机器人为对象,利用此方法对仿真环境进行校准,在仿真环境中制作包含20个轨迹点的焊接程序,离线焊接程序导入到现场机器人并运行该焊接程序,使用三坐标测量设备探测工装设备基准孔建立白车身坐标系,采集20个轨迹点焊枪静臂侧电极帽端面中心,对比仿真环境中焊枪静臂侧电极帽端面中心与夹具的相对位置,平均误差如表1所示。

表1 现场测量法离线程序精度平均偏差量

2 现场程序反导法

在未校准的仿真环境中离线焊接程,将离线程序导入到现场焊接机器人中,并在白车身钣件上标识焊点的位置(要求标识焊点位置与仿真环境中白车身数模中焊点位置一致)。机器人工程师利用程序偏移等功能将离线程序手动示教到标识位置,即在产品上标注出来的焊点位置。

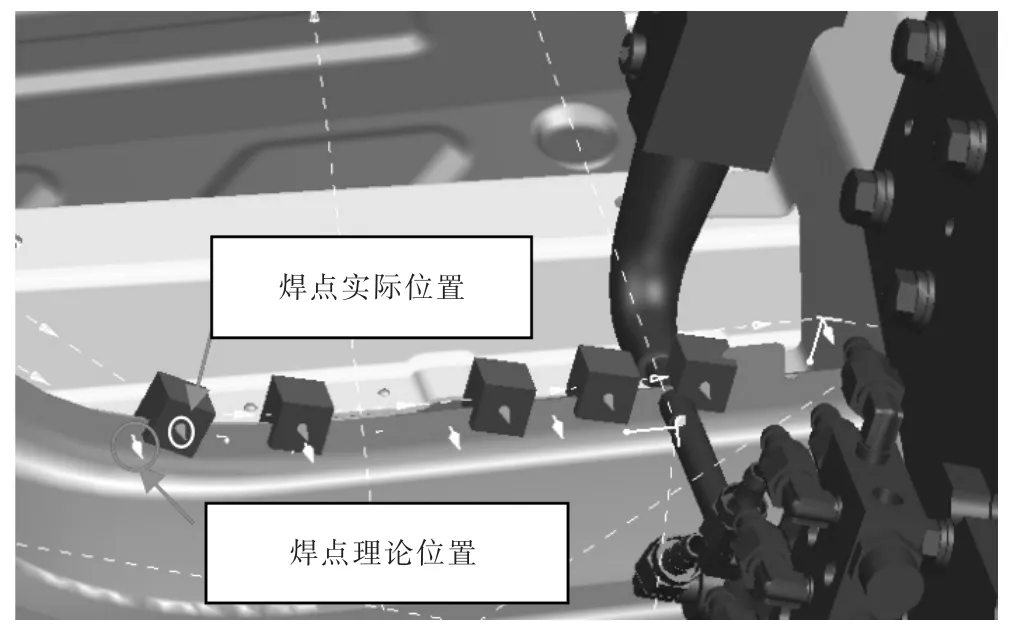

完成上述步骤后,示教人员将示教好的机器人焊接程序备份为LS格式文件(发那科机器人程序文件),仿真工程师将此程序反导入仿真环境机器人中,对比理论位置和实际位置的相对距离(见图2),即为焊点理论位置和实际位置的误差大小。为缩减这种误差,可以利用这个相对距离调整仿真环境中机器人与工装设备的相对位置,提升仿真环境中机器人与工装设备的相对位置与现场的一致性。

图2 焊点相对位置示意图

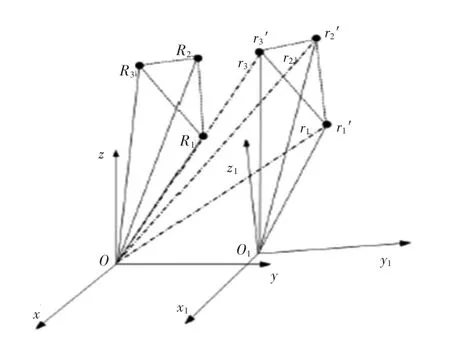

此类误差包含了空间的角度误差,故进行机器人位置校准时,需采用三点建坐标的方法来进行位置校准。即在理论和实际程序中个找出三个相对位置差异比较平均的焊点,然后以此三个焊点分别创建两个坐标系,如图3所示。

图3 理论与实际程序的焊点创建坐标系示意图

要求所选的三个焊点所在的位置相隔尽量较远,并且构成的平面与车身坐标所在平面不在同一平面,实现面的拟合过程。

完成上述步骤之后,机器人参照这两个坐标系进行移动,调整虚拟环境中机器人位置,提升仿真环境中机器人与工装设备的相对位置与现场的一致性。

同样以实际生产车间四台点焊机器人为对象,机器人程序反导法进行校准,分别采集四台机器人20个轨迹点进行测量,平均误差如表2所示。

表2 现场程序反导法离线程序精度平均偏差量

3 坐标参数校准法

前面两种位置校准方法基本都是以非计算或者非测量的方式进行校准,校准的精度无法得到有效的提高。

坐标参数校准法是利用测量仪器测量出相关数据,然后使用软件算出误差大小的闭环测算方法[2]。这种方法由于校准期间都是测量和计算所得的数据,因此校准精度相较以上两种方法有明显提升。此方法的目的是将离线程序中使用的用户坐标系与现场工装设备的车身坐标系相关联,从而达到位置校准的目的。

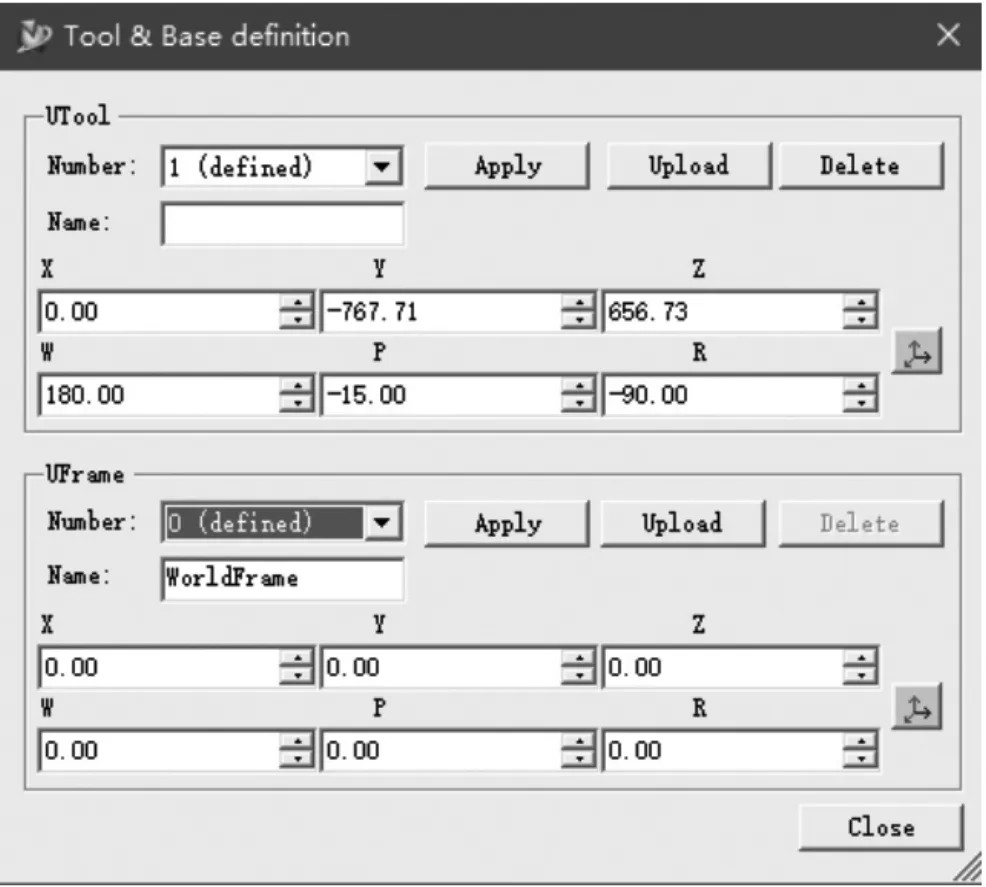

以点焊机器人为例,仿真工程师根据仿真环境中机器人机械接口坐标系与焊枪工具坐标系的相互关系,确定现场机器人使用用户坐标系和工具坐标系,并在现场机器人对应的用户坐标系号码工具坐标系号码分别输入程序调用的用户坐标系和工具坐标系参数(见图4)。

图4 理论坐标系参数

现场工装设备安装完成后,机器人工程师使用仿真工程师提供的工具坐标系验证焊枪工具坐标系的工具中心点是否在静臂侧电极帽端面中心处,如误差较大,则使用辅助手段校准工具坐标系。

完成工具坐标系校核后,机器人工程师新制作焊接程序,要求焊接程序中的轨迹点使用校核后的焊枪工具坐标系。然后在程序中手动示教4个极坐标点。测量工程师使用三坐标测量设备建立工装设备的白车身坐标系,探测程序各轨迹点时焊枪静臂侧电极帽端面中心位置(即TCP),要求机器人在测量时需保持上电状态。

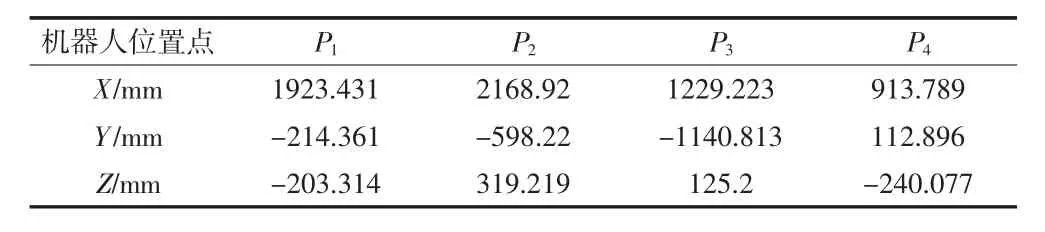

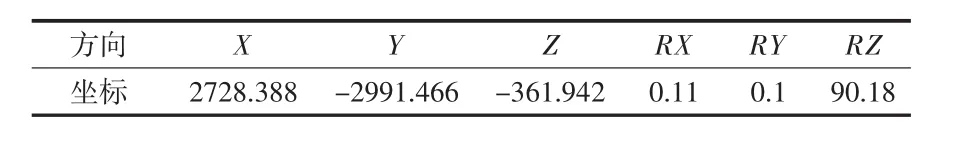

机器人示教的4个极坐标点需满足:每三个点组成的平面与车身坐标平面不平行。从机器人程序中记录4个极坐标点的坐标值,如表3所示。

表3 机器人程序极坐标坐标值

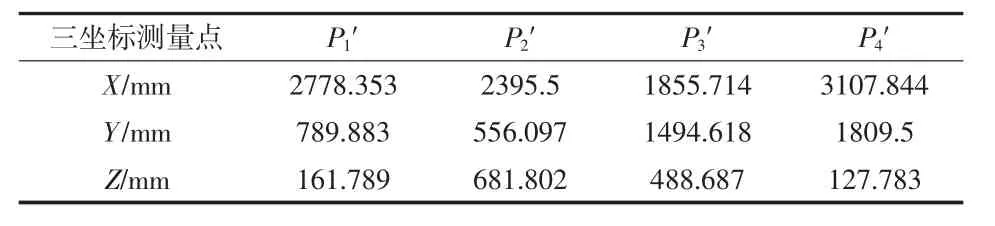

一一对应记录三坐标测量设备探测的4个极坐标点的坐标值,如表4所示。

表4 三坐标测量设备探测的坐标值

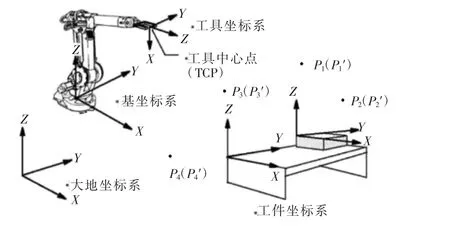

根据机器人运行原理,机器人在执行轨迹运行时需要用到几个主要坐标系:基坐标系(system frame)、机械接口坐标系(tool frame)、工具坐标系(TCP frame)、工件坐标系(user frame)、大地坐标系(working frame)。这几个坐标系的相互关系形成了一个闭环计算,使机器人的TCP点与程序中的轨迹点重叠。由于程序中记录的location位置信息是相对于该程序使用的用户坐标系的值,因此上述机器人记录的轨迹点(P1、P2、P3、P4)的值是相对于机器人的基坐标系值,而三坐标测量出来的值(P1′、P2′、P3′、P4′)则是机器人TCP点相对于工装设备白车身坐标系的值。根据(P1、P2、P3、P4)与(P1′、P2′、P3′、P4′)矢量关系可得出工装设备白车身坐标系与机器人基坐标系的相互关系(见图5)。

图5 机器人坐标系

通过软件算出机器人与工装设备的相对位置关系后,得出仿真环境中机器人离线程序使用的用户坐标系(如表5)。

表5 机器人离线程序使用的用户坐标系

在仿真环境中使用软件换算得到的用户坐标系、校核后的工具坐标系制作焊接程序,离线程序导入现场机器人,启用对应的用户坐标系和工具坐标系。使用三坐标测量设备探测工装设备基准孔建立白车身坐标系,采集20个轨迹点焊枪静臂侧电极帽端面中心,对比仿真环境中焊枪静臂侧电极帽端面中心与夹具的相对位置,平均误差如表6所示。

表6 坐标参数校准法离线程序精度平均偏差量

4 校准过程及结果分析

(1)根据实际操作和仿真环境对比结果分析(表1),现场测量法具有测量方法简单、操作简便,且可有效提升仿真环境中机器人与工装设备的相对位置与现场的一致性的优点,但该方案存在以下缺点:

1)精度不高,离线程序在现场使用时仍需根据实际情况进行调整;

2)此项工作需待工装设备现场安装完成后才可以进行,与实际离线程序输出节点不对;

3)此方法忽略了机器人和焊枪的加工误差以及焊枪安装误差,导致离线编程精度偏低。

(2)离线程序反导法操作简单,无需采用三坐标测量设备。但该方案有以下缺点:

1)采用该方法校准后,离线程序焊点误差波动较大(见表2),且无规律可循。

2)焊点位置标识及机器人示教为人为判断,存在较大的人工误差。

3)该方法是以第一个车型项目为基础进行校准,只有柔性化生产线的后续新增车型受益,对新建线体则无法实施。

(3)坐标参数校准法综合考虑了机器人、焊枪加工误差及焊枪的安装误差,可确保仿真环境与现场机器人使用相同的用户坐标系及工具坐标系,故离线程序精度比前两种离线精度高,且离线程序精度≤5 mm。

5 结论

通过上述三种方法的过程及结果分析得出以下结论:

(1)调试周期:位置校准可以有效提高离线程序精度,降低离线焊接程序的二次调试时间;

(2)焊接质量:高精度的校准可以有效保证焊接位置点的垂直度,减少毛刺、偏焊、变形等机器人焊接质量问题;

(3)工艺仿真:离线程序校准提高仿真环境与现场环境的一致性,有利于提升仿真的可靠性。

根据以上三种方法的实际应用对比分析,坐标参数校准法可快速精确地标定工装设备与机器人的相对位置,有效提高点焊机器人离线程序的精度。

6 结束语

本文通过对点焊机器人离线程序精度标定中常用的3种方法进行分析验证,得出三种方法在实际应用中的应用效果。针对点焊机器人,可通过坐标参数校准法,将点焊机器人离线程序精度提升至5mm之内,在数字化工厂应用项目中使数字孪生无限的接近,提高Process Simulate仿真工具输出的离线程序使用率,有效减少现场机器人调试时间,提高生产效率和工艺质量。