KYN28型配电柜的结构改造及温升控制试验研究

2019-09-19陈成

陈 成

(无锡科技职业学院,江苏 无锡214028)

0 引言

KYN28型中置式铠装配电柜是配电柜市场上一种典型的高压开关设备,它可以配置ABB公司生产的VD4、国内各厂家生产的VS1(ZN73)、GE公司生产的VB2等多种型号的真空断路器以及C3系列的固定负荷开关。KYN28型配电柜是我国高压配电柜行业的主导设备,它具有体积小巧、外形美观、结构刚性好,检修方便,互换性好等特点。

近年来,随着中压输配电开关设备的大容量、大电流趋势发展,用电负载不断增大,由于工作产生过热而引发设备故障的现象,已经成为我国高压配电柜行业面临的主要技术问题。

配电柜中的热源主要由各种电阻产生,柜内发热功率高于散热功率,想要降低配电柜的发热功率,主要还是从怎样减小各种电阻和减小邻近效应、集肤效应对电阻的影响,但仅仅依靠降低配电柜发热来控制配电柜的温升是远远不够的,从目前的技术水平看,减小接触电阻的手段非常有限,并且成本高,因此还必须考虑改善配电柜的散热条件,散热最有效的手段就是强制风冷。笔者结合企业实际工作经历,从改善配电柜散热条件方面来讨论如何进行配电柜的温升控制。

对比改造前的配电柜结构,从增加柜体散热面积和增加通风口面积、增加强制风冷方式和柜内风道冷却方式、改进静触头设计及靠近热源处材料涂覆黑色电泳漆等几方面进行KYN28型配电柜的结构改造设计。

1 增加柜体散热面积和通风口面积

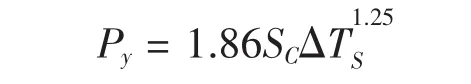

工程上热对流散热功率Py,一般计算公式:

其中:Py表示对流散热功率;SC表示柜体散热面积;ΔTS表示外界空气与散热面的温度差。

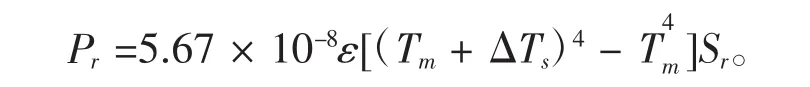

工程上热辐射散热功率Pr,一般计算公式:

其中:Pr表示柜体散热功率;ε表示柜体表面辐射系数;Tm表示允许温升;ΔTs同上;Sr表示柜体辐射表面积。

根据以上两个式子可知,增加柜体散热面积是减少配电柜散热的关键,一般来说配电柜的柜顶、前面和后面是主要散热面,由于配电柜结构特征,很难改动和提高这三个主要散热面面积,可以考虑把不能散热的两侧改进成可以散热,以此来提高散热面积。

企业放置大电流配电柜时,可以在并排安装的配电柜左右两侧与其它配电柜间距约0.2 m距离,基于美观和安全,可以在空隙处前面和后面安装封板,柜顶不封,保证空气流通,以此增加柜体两侧散热面积[1]。

1.1 柜体自然通风下散热计算

配电柜通风口处自然对流的散热功率,一般计算公式为:Pv=CPρ(gH/Tm)× 103。

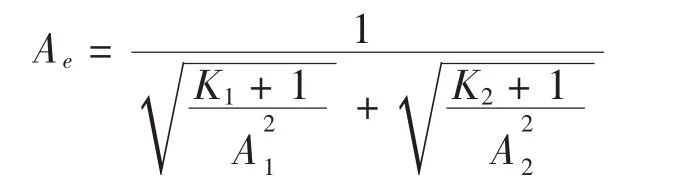

其中:CP表示空气主压比热;ρ表示空气密度;g表示重力加速度;H表示吸排气口高度差;Tm表示许用温升;ΔTa表示柜体内部空气温升值;Ae表示吸排气等效面积;A1、A2表示吸气口、排气口面积;K1、K2表示吸气口、排气口局部阻力系数。

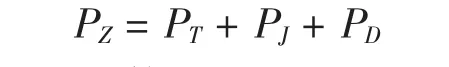

1.2 柜体发热功率计算

配电柜中由于采用各种措施控制感应发热,所以PC磁感应的热功率可以忽略。电流互感器采用穿心式电流互感器,其发热同样可以忽略,因此配电柜内实际发热功率为

其中:PT表示导体电阻;PT表示接触电阻;PD表示断路器内部电阻。

根据电阻与发热功率的关系,又可以表示为PZ=I2(RT+RJ+RD)。

由此可知,改善柜体散热情况可通过增大通风口面积来实现。可以改进柜体原先的吸、排气口(孔口面积0.05 m2)中吸气口孔口面积增至0.08 m2,排气口孔口面积不能再变,以此增大通风口面积,提升散热效果。

2 强制风冷方式与柜体风道设计

同等情况下,强制对流降温效果是自然散热的3~8倍,因此可以采用强制风冷来有效降低温升[2]。

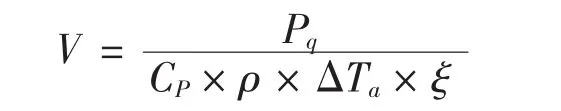

强制风冷送风量的一般计算公式:

其中:V表示强制送风量;Pq表示散热功率;CP、ρ、ΔTa同上;ξ表示通风口阻力系数。

柜体后上盖板安装330(m3/h)送风量150FZY2-D型号轴流风机2只;母线室选用安装于盖板左右侧面的150FZY2-D型号轴流风机2只;气道上方选用安装于盖板前面的150FZY2-D型号轴流风机2只;前柜选用安装于断路器室底部,2 250(m3/h)送风量GFD850-155型号横流风机1只,并且使得出风口直接对准断路器框架。

风道冷却可以科学控制气流,改善散热效果,规定气流流通路径,并合理分配气流至各单元与组件,同时可以减低冷空气输送阻力,避免被大型元件阻塞而造成风量损耗,基于此种原因,设计了风道冷却方式。

首先在横流风机上部开设小室,设计隔板尺寸减小至小室口,迫使送风量都在风道内流动,气道顶端设置三个轴流风机,柜体前下门设置密小网孔,构成针对真空断路器和触头盒进行散热的气流路径。

由于母排全部集中于后柜,后柜发热量较大。同样在柜体后柜下端和母线室后隔板上设置密小网孔,安装轴流风机于母线室上端和后上覆板处,促使气流b和气流c相互对流。通过对主母排的快速风冷,使触头盒内热量通过母排更快散热,这在金属传导中也是散热效率最高的。

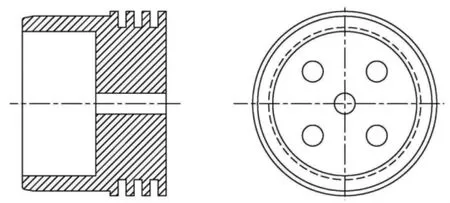

3 静触头的改进设计

触头盒内由于发热量高,空间狭小,散热困难,最容易达到和超过温升规定范围,因此必须优化静触头结构。改进前母线和柜体底部可视接触部分为铜管截面,面积很小,改进后采用整体式结构,由铜棒加工而成,这样可增大母线和柜体底部接触面积,减小阻值。柜体底部采用槽型结构,以此增大静触头散热面积,提升散热效率。由于内部聚集的热空气温度很高,为方便此部分热空气对流散热,在静触头上、下部分别设计改造加工3×φ7 mm小孔。试验证明,通过在上、下部各开三个小孔,既提高了静触头散热效率,又不影响静触头强度。为节约成本,可先用铜坯锻造粗毛坯,后精加工成静触头的工艺方法,如图1所示。

图1 静触头改进后示意图

4 靠近热源处材料涂覆黑色电泳漆

在靠近热源处材料涂覆黑色电泳漆,可以合理提升热量辐射系数,改善柜内散热效果。在柜体内靠近热源处隔板与侧板处涂覆黑色电泳漆,在靠近热源处的安装触头盒中间隔板、互感器安装板、母线室与电缆室隔板等位置处同样涂覆黑色电泳漆,并通过传导到柜体进行散热,起到较好的降温效果。涂覆黑色电泳漆情况如图2企业现场实际拍摄所示。

图2 材料发黑处理的位置

5 改进前后温升试验数据对比

在工程设计中,对改进措施是否有效的最好检验手段就是做温升试验[3]。

5.1 温升试验方案

温升试验采用SLQ-82大电流发生器,温升试验环境应尽可能模拟现场环境,并且要在最恶劣的环境中进行:

1)环境温度14℃;

2)周围风速不大于0.5 m/s;

3)试验电流4 000 A;

4)铜排规格三根10×120 mm2;

5)如果实测温升在1 h内的温升增加不超过1 K就认为温升达到稳定状态。

6)配电柜两侧边屛应安装在柜上,防止来自外部的过度加热和冷却。

在温升试验方案中,需要对配电柜中以下部位进行温升检测:主母排本体、主母排的联接处、断路器静触头、断路器梅花触头、断路器触臂、断路器内部联接处。根据规定,以上位置是配电柜在运行时最容易发生局部过热的部位,尤其是动静触头联结处和断路器内部联结处。由于这两处位置接触电阻较大,并且空间狭小和对流条件差,运行中最容易发生过热故障[4]。因此在试验中必须把这些易发热的部位挑选出来,并对其进行检测,了解在运行过程中温升的实际数据,对这些数据进行分析、比较,从而找出柜内真正的发热点,有助于对过热故障的解决。

5.2 改进前后温升试验具体情况比较

配电柜改进前的结构,在后覆板上加了三个型号为150FZY2-D轴流风机,前下门和后下门上都开了通风孔,通风口处焊滤网,柜顶上四周加散热孔,梅花触头和静触头都采用镀厚银,采用穿心式互感器。该设计虽然考虑了柜体的散热,如强迫风冷、开散热孔,但许多措施没有实施到位:

首先,只在后柜采用强迫风冷,忽略了前柜散热,前后柜之间几乎是密闭的,热空气无法进行对流,触头盒内和断路器室内的散热条件没有得到改善,因此单在后柜进行强迫风冷是不够的。

其次,前后门上的散热面积太小,因为考虑到配电柜防护等级要求,所以在通风处焊空气滤网,其孔径小于1 mm,因此对流的局部损失系数很大。

最后,动静触头配合处的接触电阻大,静触头的结构不合理使此处温度相对较高,并且在设计中主回路增加了了一处接触电阻,增加了配电柜的发热功率。

通过温升试验,我们感觉改进前的结构设计是有缺陷的,柜内各处的温升都超过标准规定要求,柜内热量较高,容易引发事故。

配电柜改进后,在结构设计上,将150FZY2-D型号轴流风机分别安装于上盖板(2只),母线室(左右各一只),气道上方(2只);将GFD850-155型号横流风机安装于柜体前柜断路器室底端(1只),风机出风口直吹断路器框架:静触头采用图1结构,并且梅花触头和静触头都采用镀厚银;采用穿心式电流互感器。前后门的散热面积扩大;水平母线后隔板开散热孔,使电缆室和母线室热空气可以对流。

通过温升试验,可以看出以上结构改进措施是富有成效的,配电柜内各处的温升,尤其是触头盒内的温度都比原先改进前降低许多,并且都符合标准规定要求。

6 结束语

虽然温升试验是检验配电柜温升的唯一手段,并且在测试中尽量模拟现场环境,但也有其局限性。样柜是单台试验,样柜的两侧都可以散热,而实际运行中配电柜并不是单台排列的,两侧还有其他柜,这些柜也同样需要散热,因此真正可以散热的只有配电柜顶部、正面和背面共三个散热面;配电柜的温升还与当地环境(如温度、湿度、空气中的粉尘)有密切联系,环境差,形成的接触电阻就越大,配电柜的发热功率也就越大。现场的实际温升数据和试验数据是有差别的,实际温升数据要高于试验数据,实际温升数据收集需在以后的工作中不断积累,以此作为对配电柜调整、改良的依据。