压力焊接管道结构有限元分析及设计施工建议

2019-09-19李从伟

李从伟,董 剑

(广西广投燃气有限公司,广西 南宁530028)

0 引言

压力管道施工是城镇燃气建设中的基础环节,尤其对于加气站,其压力等级较高(设计压力为25 MPa),若施工工艺不当,将可能出现较大的使用风险。目前加气站压力管道使用材质多为奥氏体不锈钢,其工艺联结的主要方式为焊接。焊接具有施工方便、力学性能稳定、综合效益好等诸多优点,得到了越来越广泛的应用。但随着加气站和城镇燃气网络的加大布局,压力焊接管道的工况差别很大,不仅要考虑管道的压力荷载,还要考虑焊接工艺和空间布局的影响,这对压力管道性能可靠、牢固的要求逐步提高。特别是近几年来,压力管道爆炸和泄露事故时有发生,例如2018年6月贵州中石油天然气输气管道晴隆沙子段发生爆炸泄露事件;2018年9月美国马萨诸塞州波士顿燃气管道爆炸等,因此,对压力焊接管道进行结构分析,在图上作业基础上进行主要受力和变形分析,提高其安全性能势在必行。

国外对压力管道的研究已经形成了一整套较成熟的理论方法,已应用于机场、酒店、展览等场合,国内也开始出现对燃气焊接管道的研究,如王建平等对高密度聚乙烯塑料压力管道热熔焊接进行有限元分析[1],于心泷对管线钢在役焊接接头应力分析研究[2],蒋诚航对含未焊透缺陷工业压力管道的极限承载能力研究[3]。但总体上,还没有研究实现对压力管道焊接工艺的整体有限元分析,并在此基础上确定其使用薄弱环节。

结构有限元分析是利用计算机对结构在载荷作用下的变形、应力等进行离散数值计算的现代方法[4],其通过对各类工程结构的进行动静力分析,计算结果与实际情况比较吻合,具有广泛适用的特点。因此,系统地运用结构有限元分析技术对压力焊接管道设施进行整体分析,能够提高结构的牢固性、耐久性,防止产生冗余设计和设计浪费。

本文以某加气站经常发生故障的压力焊接管道段为例,通过分析确定出了各种自然状况下结构的承载方式、载荷数据;然后利用ANSYS软件对其结构进行有限元分析,重点关注焊接处工况应力,以发现较大的危险点,为结构加固提供依据。

1 某压力管道的结构载荷

1.1 压力管道的结构

某压力管道属于工艺报警放散管道(DE40),其走向如图1所示,在使用过程中焊缝经常发生脱焊产生泄漏,需要进行结构和工艺改进。

图1 压力管道焊接图

该部分管道起初由三根管道焊接而成,由于空间受限,在焊接时使用外力驱使管线焊接在一起,使用中因焊缝及内部高速气流的共同作用,经常脱焊造成泄漏(即图1中1标识的部位)。

1.2 结构载荷的确定

根据实际分析知,该焊接管道主要承受自身的自重载荷、内部介质均布荷载以及因空间受限而产生的安装偏移荷载和焊接工艺造成的应力集中等荷载情况。空间布局导致的工艺偏移一般在2 cm以内,材质一般取Q345,钢管许用应力不应大于220 MPa。焊接工艺影响按等强度设计执行。

2 结构的有限元分析

ANSYS软件融结构、流体、电场、磁场、声场分析于一体,其能够对基于CAD、PRO/E等图纸的作业进行核算,通过初步分析找出设计方案的危险点及变性较大的地方,并根据现场情况对危险部位进行修改和复测复核,来降低从图纸作业和模型试制的劳动强度,提高智能设计的实用性[5]。以下采用ANSYS对该压力管道进行作业危险点分析。

为完成本文压力焊接管道结构有限元分析,需要完成该焊接压力管道工况载荷的确认和处理、分析模型的建立、结构有限元分析计算和危险点的优化复核等四方面的内容。

2.1 有限元分析的建模

利用ANSYS的造型工具,将主要结构形状与构件尺寸简化处理,关键参数设置为设为可变参数,完成了结构的参数化造型[6-7]。采用shell63板单元对结构进行有限元处理,该模型具有26 191个节点,25 866个单元,该结构进行离散后结构如图2所示。

图2 案例压力管道的离散结构

2.2 各种载荷下的加载分析

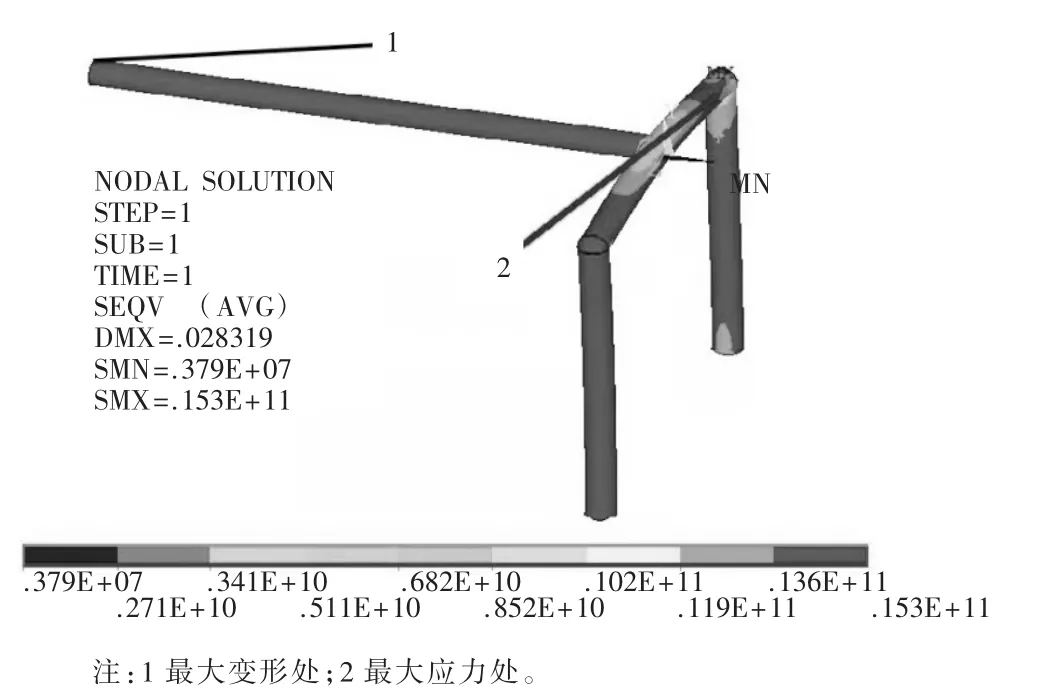

根据1.2节的实际情况将载荷及约束施加到有限元模型,通过ANSYS分析软件分析,得到安装偏移情况下整个结构的应力和变形情况如图3所示。

图3 安装偏移情况下全局应力分布云图

如图3所示,最大变形出现在强力扭曲处,最大应力出现右侧角行焊接处,为局部应力集中。经验证,输送介质压力对管道本身不会造成大的伤害,但因空间限制造成的安装偏移和因焊接造成的咬边、气泡等,实际降低了焊接处的材料强度,会造成极大的应力集中,有限元分析证实了这点。

因此,在最大应力处使用弯头,在等次大应力处接入三通结构件,相当于变相增加了原较大应力处的厚度,减少了应力集中点,结构整体应力降低。如图4所示,本管道在增加弯头等结构件后的全局最大应力降为原来约50%,应力分布更为均匀。

图4 增加弯头等架构件后全局应力分布云图

进行结构分析后,根据空间布置更换成三通连接(结果如图1中2所示部位),避开了最大应力处施焊,解决了泄漏点。

3 对压力管道设计、施工的建议

由分析结果可知,输送介质压力对结构整体性能影响较小,除因建模引起的集中应力外,焊接工艺质量和安装偏心,对结构影响巨大,容易引起局部大应力集中,这对压力管道设计和施工提出了新要求:

3.1 设计方面

(1)压力管道设计要按设计规范执行,涉及复杂空间时,要使用有限元等方式进行分析验证来提高可靠性和得出改进方法,同时要出具施工平面布置图,还要根据环境出具空间布置图。

(2)管道联结材质要和母材同一批次,避免电化学影响。

(3)同一压力管道线路避免多次变径。

(4)在最大应力处使用弯头,在等次大应力处接入三通结构件。

3.2 施工方面

(1)严格按照图纸设计和施工规程要求开展工作施工,焊接人员须具备专业的技术水平和开焊前的环境识别。对复杂施工可借助于互联网、虚拟现实技术技术来进行在线和增强型指导。

(2)施工单位的施工资质应符合等级压力管道要求,并具备等级压力结构的施工焊接经验,施工焊接过程应同步留存焊接自检报告备查。对高压管道焊缝要求100%拍片,以减轻焊缝质量对使用影响。

(3)施工单位内部应安排专业人员完善管道施工的工艺评价工作,过程中多使用成型三通、弯头工艺件等,避免在应力集中处焊接,避免假焊、虚焊和脱焊,并注意焊接时气候条件影响。

(4)做好管道焊缝处的防锈涂层和阴极保护工作。

(5)施工过程中应有监理和当地质监站的参与,材料和施工质量应符合验收标准。

其次,在管理上,应加强对管道的生命周期管理,增强对施工设计、施工过程的资料(尤其是焊缝部分)的留存管理,便于维修和检测。

4 总结及展望

通过对压力焊接管道的荷载分析及结构的简化,利用ANSYS软件完成了结构的建模;将工况下的载荷施导入分析模型,得出工况下的结构位移和应力分布,为压力管道设计、施工提供一定的理论支撑。下一步可以进行振动动载荷情况下的对比分析、焊缝局部调整对结构变形的影响等方面展开研究。