造船龙门起重机起升钢丝绳更换工艺

2019-09-19钱红飙庄玉洋郭晓光杨文刚钟洪峰

洪 波,钱红飙,庄玉洋,郭晓光,杨文刚,钟洪峰

(1.大连船舶重工集团有限公司,辽宁 大连116021;2.大连益利亚工程机械有限公司,辽宁 大连116025;3.国家工程机械质量监督检验中心,北京 102100;4.大连船舶重工集团运输有限公司,辽宁 大连116021)

1 概述

大吨位造船龙门起重机起升机构钢丝绳,由于其直径大、缠绕形式复杂,导致更换过程繁复且存在施工安全风险。施工前,通常都要制定相应的钢丝绳更换工艺,用以统筹机具材料和人员调配,管控施工安全,保障施工进度。

本文以某船舶集团900 t造船龙门起重机下台车主起升钢丝绳更换工艺进行阐述,所用方法效率高,且已通过实践证实是安全可靠的。

2 设备情况描述

某船舶集团900 t造船龙门起重机,钢结构采用双主梁,支腿一刚一挠,跨距182 m;设置有上、下起重台车,总起重量900 t;其中下台车吊钩起重量300 t,下台车轨平面以上起升高度91 m。外形结构如图1所示。

图1 整机结构

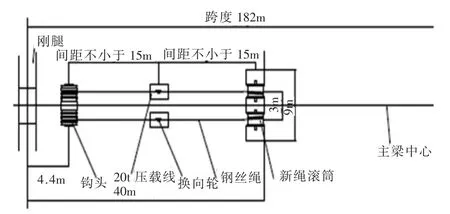

更换的钢丝绳参数见表1,钢丝绳的缠绕形式见图2。

表1 更换钢丝绳参数

图2 钢丝绳缠绕形式

从钢丝绳的缠绕图可知,下小车主起升采用的是双卷筒双出绳形式,单根钢丝绳两绳头并行叠绕在卷筒上固定。该缠绕结构,因钢丝绳直径较大,出绳点多,结构空间又狭小,相较于普通起升机构要复杂的多。按常规钢丝绳更换方式,要先将旧绳下放至地面,再采用较细的引绳,将新绳穿绕至起升机构中。考虑到该方式费工费时,且易造成新绳扭结,导致钢丝绳系统中存在内力,不利于起升机构的安全运行,因此采用了如下钢丝绳更换工艺。

3 更换工艺

为有利于管控施工过程,保障施工安全,更换工艺涉及4个部分:(1)施工准备;(2)旧钢丝绳拆卸;(3)新钢丝绳穿绕;(4)校核计算;具体如下。

3.1 施工前准备

施工场地布局。按门架所覆盖的地面来进行场地布局,考虑机架的摆放及汽车吊站位,所需施工场地约50 m×40 m,图3为施工场地平面布置形式,表2为施工所用机具。施工前的具体准备工作如下:

图3 施工场地平面布置

(1)场地清理及起重机站位。按场地布局要求,对场地内的物品进行清理,与施工无关的全部清除。将起重机停放在船坞东端,避免施工期间与其它同吊道起重机发生干涉。将下小车停放在距刚腿约4.4 m处,使主起升卷筒处于维修起重机钩头下方,此时维修起重机幅度13 m,起重量10 t,满足工况要求。为使上小车结构不会遮挡下小车主起升卷筒,需将上小车与下小车错开20 m停放。起重机站位后需在大车轮下塞入斜楔,保证施工期间整机不发生滑移。

(2)新钢丝绳卷筒封固。新钢丝绳卷筒两端采用与卷筒轴径相配的槽钢做为支撑垫座,以保证钢丝绳更换期间,卷筒能够灵活滚动。按钩头出绳的中心线来放置卷筒垫架,两卷筒中心间距约3 m。为保证钢丝绳出绳端偏摆角小于5°[1],计算新卷筒固定位置距钩头约30 m。

(3)起重设备布置。施工所用起重设备采用本机自带的维修吊,起重量为12 t,能够满足钢丝绳更换的工况要求。维修起重机钩头上悬挂有四个手拉葫芦和一个导向滑轮,手拉葫芦用于悬吊、固定左右卷筒上的钢丝绳;导向滑轮作为牵引绞车的换向轮使用。

(4)绞车布置。绞车作为下放旧绳和牵引新绳的主要设备,其沿刚腿侧横梁下方布置,牵引能力为3 t,并配备导向滑轮,布置形式见图4所示。绞车基座与地面进行焊接封固,导向滑轮拴挂在10 t压载铁上。将绞车钢丝绳先穿过导向滑轮后,再引入到维修起重机钩头悬吊的换向滑轮内,并将绳头绑固在机房结构上。

图4 绞车布置形式

(5)在下台车机房内和地面上分别配置焊机和气割设备。见表2。

表2 施工机具表

3.2 旧钢丝绳拆卸流程

(1)将下小车钩头下放到垫架上,由其承受钩头的全部重量。由于钩头铰点较多,故采用采用槽钢将钩头封固在垫架上,防止钩头歪倒,形式见图5所示。

图5 钩头封固

(2)断开排绳机构与钢丝绳、卷筒的联动装置,开动下台车起升电机,下放钢丝绳,使卷筒上只保留三圈钢丝绳。

(3)先将左侧卷筒外层旧绳出绳端与手拉葫芦固定并悬吊住,用割枪切断该钢丝绳,只保留压板内一段旧钢丝绳;再将旧绳与绞车钢丝绳端部进行连接,松开该绳与手拉葫芦的连接;最后,开动绞车,将一根旧绳的一端缓慢下放至地面,接近地面时,由地面操作人员向外牵引绳头并存放在空地处,切断旧钢丝绳多余的冗长部分,保留长度以方便新、旧钢丝绳连接牵引即可。

(4)反转绞车,重新将引绳端头牵引至下台车机房内,按上述流程将右卷筒外层钢丝绳下放到地面。至此,完成旧绳端的拆卸。

3.3 新钢丝绳穿绕

(1)在新、旧钢丝绳端头部,焊接牵引用套圈。焊接采用气体保护焊,焊接材料H08A,具体焊接要求如下:

1)清除绳头表面的油渍、水渍和铁锈等;

2)钢丝绳头要扎紧防止松散以保证熔焊质量;

3)焊前预热。预热温度控制在350℃;

4)绳头端部先堆焊一层金属来封固绳头,并打磨平整,表面不得有裂纹、夹渣等缺陷;

5)组对焊接轴套,焊接采用多层多道焊,控制层间温度不低于350℃;

6)焊后热处理,加热温度控制在600℃~650℃,保温缓冷;

7)焊后打磨焊缝表面使之平滑,磁粉检查焊缝表面不得有裂纹缺陷。

(2)利用叉车将新钢丝绳牵引至钩头下端,用直径10 mm插编钢丝绳圈,将新、旧钢丝绳连接在一起,控制新旧钢丝绳的绳头间距在700 mm左右,方便通过滑轮。

(3)开动起升电机,在将旧钢丝绳重新卷绕到卷筒的同时,带动两根新绳穿绕进滑轮组系统内。在引入新绳的过程中,为了避免多组钢丝绳发生干涉,保证入绳通畅,需利用两台汽车吊在靠近钩头侧吊起两根新绳,形式见图6所示。待新绳端头卷绕到卷筒上有两圈时,关闭起升电机。

图6 汽车吊辅助穿绳示意图

(4)将两根新绳端部悬吊在维修吊钩头的手拉葫芦上,利用割枪切断新、旧钢丝绳连接,启动起升机构电机,将旧绳下放至地面,待卷筒上旧绳留有三圈时关闭电机。

(5)用手拉葫芦固定卷筒上的旧绳,拆卸卷筒钢丝绳压板,抽出旧绳头,再将旧绳与绞车钢丝绳端部进行连接,松开旧绳与手拉葫芦的连接;开动绞车,分别将两根旧绳全部下放至地面,至此旧钢丝绳已被全部拆除。

(6)截取新钢丝绳。由于更换的新钢丝绳来货长度长于设计长度,因此,需按设计长度截取。要求钢丝绳切断采用无齿锯,切断时做好封头处理。测量切断后的实际钢丝绳长度并做好记录,备查。

(7)将新绳在地面的一端与绞车钢丝绳端部进行连接,开动绞车,将新绳头牵引至下台车机房内,保证有两圈的余长后,利用手拉葫芦将新绳端悬吊固定后,拆开新绳与绞车的连接。

(8)用钢丝绳压板将新绳端部固定到卷筒上后,拆卸与手拉葫芦的连接,恢复排绳机构的联动装置,检查新钢丝绳卷绕无误后,开动起升电机,缓慢卷绕新钢丝绳到卷筒上,从而完成钢丝绳的更换。

3.4 校核计算

(1)钢丝绳连接接头的受力分析

按本方案的工艺形式,钢丝绳连接接头的受力有:

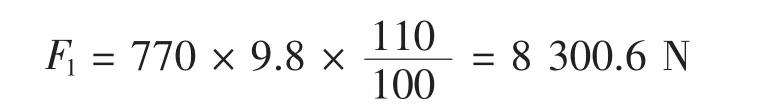

1)垂直提升钢丝绳重量。钢丝绳直径42 mm,每100 m绳长自重770 kg,本次施工提升的钢丝绳高度约为110 m,计算钢丝绳自重拉力为:

2)新绳卷筒的滚动摩擦阻力。总重量按进货重为8 045 kg,滚动摩擦系数按0.08,计算的阻力为:

3)钢丝绳的僵性阻力。按僵性阻力系数1.1计算。

4)滑轮效率。总效率计算如下:

5)接头拉力计算如下:

F=(8 300.6+6 307.28)×1.1÷0.876=18 343 N

(2)钢丝绳焊接接头强度校核

1)本方案中焊接材料为低碳钢焊丝,焊缝受拉应力,计算许用应力为:

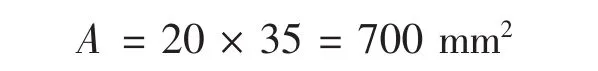

2)本方案要求套圈与钢丝绳焊接采用开坡口焊透焊,计算截面积为:

3)校核焊缝应力为26.2 N/mm2,满足使用要求。

(3)连接新、旧钢丝绳的短绳扣强度校核

方案选用的连接钢丝绳扣型号规格为6×19-10-1570,单根钢丝绳最小破断拉力为48.2 kN,安全系数取 5,则

F=18 343 N×5÷2×1 000≈45.9 kN<48.2 kN

可见校核结果满足使用要求[2]。

4 结束语

本文按照钢丝绳更换工艺,对每个关键环节及受力进行了必要分析核算,保证了施工的安全性和可靠性,再辅以其它安全防护措施的实施。本工艺减少了换引绳的环节,降低了新绳扭结的风险。改进了新旧绳的接头形式,有利于新绳导入起升系统中。利用本机自带的维修起重机,解决了换绳空间狭小的困难。

利用本工艺方案对某船厂的900 t造船龙门起重机下台车主起升钢丝绳进行更换施工,取得良好的效果。