(Q235+304)中小口径不锈钢复合管焊接工法

2019-09-18陈应波杨军

陈应波 杨军

摘 要:输送流体用中小口径不锈钢复合管在现场安装时由于无法从内部施焊,而外部焊接又容易造成复层无法焊透,质量难以保证,因此成为制约该复合材料推广应用的瓶颈。本文通过优化焊接工艺、严格控制焊接参数,设置辅助工装的方法,较好地解决了问题,为同类工程施工提供了参考。

关键词:口径;不锈钢;碳素钢;复合管;焊接;工法

中图分类号:TG457.6 文献标识码:A 文章编号:1671-2064(2019)14-0093-02

0 引言

不锈钢复合管是由不锈钢和碳素结构钢两种金属材料复合而成的一种管道,包括内复合不锈钢材料和外复合不锈钢材料,内复合不锈钢材料主要用于流体输送,外复合不锈钢材料主要用于装饰建材。实际工程运用中,大多以内部复合薄壁不锈钢材料为主,其原理是采用旋压技术以内压外张的方式同步复合形成过盈配合,将两种材料紧密地结合在一起;其中基层为普碳钢板,复层为不锈钢板;基层保证强度,复层耐磨、抗蚀、阻损小。这种复合材料充分发挥了碳钢的结构性能和不锈钢的耐磨、耐腐蚀性能,在石油、天然气输送行业以及其他化学工程行业中具有广泛的应用前景。

目前,随着不锈钢复合管轧制技术的进步和新型材料的推广使用,该材料在大型市政输水管网的运用越来越广泛,而由于管道直径的限制无法从内部进行施焊,容易造成管道复合层无法焊透从而使复合层的性能无法发挥,同时也降低了接头的力学性能。另外,由于内部复合层无法焊透,又形成了新的浸蚀点,从而大大降低了管道的使用寿命,成为制约不锈钢复合管推广使用的瓶颈。

因此,有必要针对小口径不锈钢复合管的焊接工法开展重点研究。

1 现有技术

不锈钢-碳钢复合管的焊接不同于不锈钢-碳钢复合板的焊接,传统的不锈钢-碳钢复合板可以先焊厚度较大的基层,之后翻面,再焊厚度很簿的不锈钢复合层。不锈钢-碳钢复合管由于受管径的限制,只能先进行不锈钢复合层的焊接,再焊过渡层,最后进行基层的焊接。在这种焊接条件下,很容易造成烧穿、焊瘤、未焊透、未熔合等工艺缺陷。

另外,现有不锈钢复合管焊接多采用氩弧焊打底,手弧焊填充盖面工艺或采用全不锈钢材料进行打底、填充、盖面的焊接工艺,然而这两个工艺都存在工艺过于复杂,焊接成本过高,效率低的特点。因此如何克服现有技术的不足,降低焊接成本,提高质量是目前不锈钢-碳钢复合管焊接施工技术领域亟需解决的一个关键问题。

2 失效分析

工程中常用到DN800以下不锈钢复合管的管道,由于管径小焊工无法进到管道内部进行焊接,只能在外部进行焊接操作、再加上复合管的复层较薄约为1~1.5mm,长时间焊接致使熔池体积扩大、焊接温度过高形成焊肉塌陷、焊瘤等焊接工艺缺陷,容易造成复层合金元素烧损氧化使复层的抗腐蚀作用降低或失效,从而降低整个焊接接头的力学性能和耐腐蚀性,同时增大了管内介质的流动阻力。

3 工法研究

3.1 適用范围

在市政工程输送低压流体介质时,一般设计压力不超过1.6MPa,因此对管道结构强度要求不高,选择基层材质为Q235B,复层材质为SUS304不锈钢即可满足要求。

3.2 工艺原理

依托焊接试验和焊接工艺评定报告制定焊接作业指导书,在不锈钢复合管接头处组对时,辅以不锈钢环形衬垫作为封底并进行管口对中找正,焊接时采用CO2+Ar混合气体FCAW半自动焊接打底填充一次完成,填充层应根据复合管基层和复层的材料特性,分别选用CHS3O2奥氏体不锈钢焊丝或CHE422普碳钢焊条填充,最后采用CHE422普碳钢焊条进行封面焊接。焊后进行焊缝清理、外观检查,合格后进行焊缝内部质量探伤,最后进行水压试验和防腐处理。

3.3 工艺流程及操作要点

3.3.1 工艺时序

管段切割→管口制备→衬垫制作→组对→调整及固定→打底焊接→填充焊→盖面焊→焊缝检验→水压试验→防腐处理

3.3.2 主要操作要点

(1)管段切割:采用等离子切割机进行管段切割。

(2)管口制备:采用角向磨光机打磨坡口,V形坡口单边30°,钝边预留1mm,直至露出金属光泽。为保证剖口平整度,在有条件的情况下优先使用管口铣边机。

(3)衬垫制作:封底衬垫材料选用与复层材质相同的材料制作,规格为ΦD内×(20-30)×1.5mm,要求周边打磨成圆弧坡口状或者30°倒角,为利于内壁不锈钢复层焊接熔池的有效形成,在环形封底衬垫外圈中部1/2处向下对应处铣削一圈微小弧形凹沟,凹沟高度不超过衬垫厚度的1/3。

(4)组对:本工法实施以Φ325×5(4+1)、Φ426×5(4+1)、 Φ529×6(4.5+1.5)三种规格不锈钢复合管的焊接为代表,要求平整度≤2mm,焊口间隙约3~4mm,错边量控制在2mm以内,管道平直度≤5°并且符合GB/T50235-2010工业管道要求。

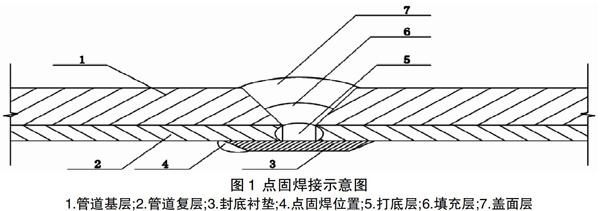

管口组对前把衬垫镶入复合管内壁进行点固焊接并且保证点固焊位置与管内输送介质方向一致(见图1)。

(5)调整及固定:管口以内口对齐、对正、对圆,在管口两端焊接2~4道热轧等边角钢,角钢规格推荐为30×30×3×(200~300)mm,根据现场条件也可采用热轧圆钢、方钢或扁钢等零星材料代替,点固焊接方式采用与正式焊相同的工艺参数。

(6)打底焊接:采用CO2+Ar混合气体MIG自动焊接打底填充,焊接电流110~130A,焊接电压19~21v,保护气体流量15L/min,焊接速度14-21cm/min,根据平、立、仰焊的不同设定不同的电流调整值。焊接方式为直流反接法,即:管道接负极,焊枪接正极,采用飞溅较少的短路过渡焊接电弧工艺,焊接过程中几乎没有氧化烧损。

由于底层焊接属于珠光体钢+奥氏体钢的异种钢焊接,为降低基层母材对焊缝的稀释作用。确保焊缝金属组织为奥氏体+铁素体的双向组织,防止产生马氏体提高焊缝的抗裂性,采用不锈钢ER309L焊丝并把母材熔合比控制在40%以下防止焊接冷裂纹的产生。严格遵照焊接工艺规定的工艺参数(尤其是焊接速度控制)等进行焊接,并对现场风速进行测量,当风速大于2m/s不宜进行焊接。

(7)填充焊:采用CO2+Ar混合气体保护或FCAW焊接,其中FCAW焊接与传统焊条电弧焊相比焊缝成型系数大、飞溅率低、焊缝平缓圆滑,可与打底焊一并完成,可显著提高焊口一次合格率,确保无损检测通过率。焊条烘烤温度250℃,保温时间2h。

(8)盖面焊:采用手弧焊或FCAW焊盖面,焊缝余高2~3mm,要求焊缝与母材过渡平滑、成型美观。

(9)水压试验和防腐处理按照规范和设计要求执行。

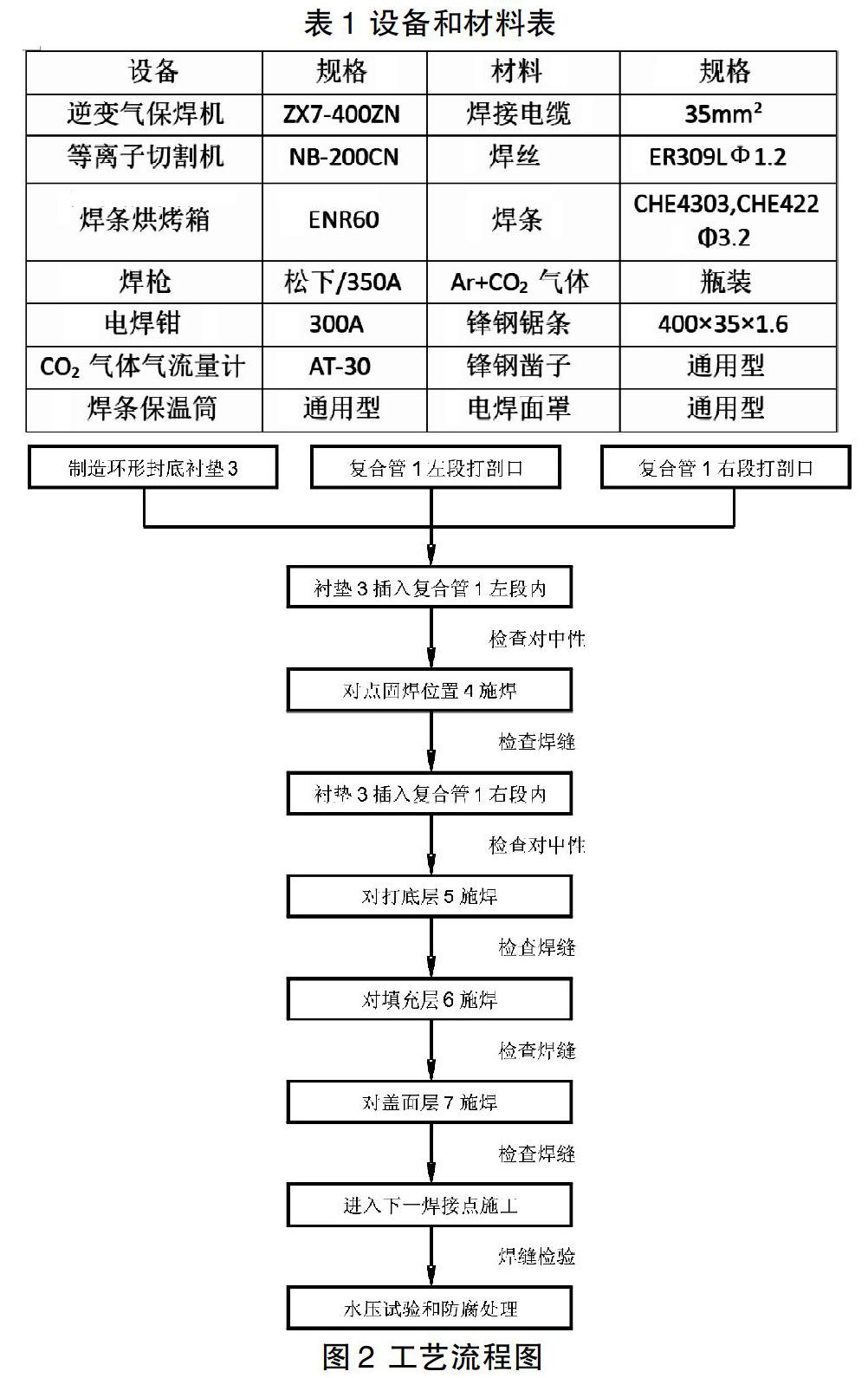

3.3.3 工艺流程图(图2)

3.4 设备和材料(表1)

3.5 质量措施

焊接过程严格遵循GB/T50236-2011现场设备、工业管道焊接工程施工规范。焊缝检验符合以下标准,即:外观检验标准JB/T4708,无损检验标准JB/T4730,力学性能试验标准GB/T228(拉伸)、GB/T232(弯曲)、GB/T229(冲击)。焊前制定焊接工艺作业指导书并严格执行;做好技术交底,熟悉焊接作业流程和要求;焊中应对焊接接头的对口情况进行检验,保证管口对正、间隙均匀,严格控制焊材的选用以及相应的电流、电压和焊接速度,发现气孔、夹渣、咬边裂纹等表面缺陷,应立即剔除并修补,使表面质量达到优良;焊后及时跟踪检验、反馈意见,及时评价、总结并加以改进。

4 项目实例效果

以某县工业园区生活用水管道铺设为例,共铺设了508mm×4.0mm,全长约3.2km的不锈钢复合管,管道焊缝外观质量检验、超声波探伤、压力试验合格,工作效率提高了20%,工程成本降低了10%,项目获得了优质工程奖,取得了不错的社会效益和经济效益。

5 结语

针对DN800以下中小口径不锈钢复合管的焊接接頭处采用带有不锈钢环形衬垫封底的焊接方法(专利代号CN20 1611054396.3),焊口组对简单易行,可操作性强;焊接采用CO2+Ar混合气体MIG焊接或FCAW半自动焊接打底填充一次完成,焊缝成形美观,焊缝背面不易产生烧穿,塌陷,氧化等缺陷质,焊接效率高,焊缝质量稳定可靠;项目实践证明,该工法可明显降低焊接成本,提高工效,对中小口径内衬不锈钢复合管的推广运用具有较好的参考借鉴价值。

参考文献

[1] 赵晨光,彭清华,等.双金属复合管焊接技术探讨[J].焊管,2013(1):28.

[2] 宋建义.内衬不锈钢复合管焊接工艺的改进[J].民营科技,2012(4):40.

[3] 吉章红.不锈钢复合钢管的焊接工艺[J].中国特种设备安全,2010(4):30.