13C同位素的分离工艺设计与实验研究

2019-09-18李虎林田叶盛李良君

李虎林,田叶盛,李良君

(上海化工研究院有限公司,上海 200062)

稳定性同位素13C在幽门螺旋杆菌诊断领域的推广应用,大大促进了市场对13C的需求。然而,目前只有美国能够大量提供13C产品,日本、俄罗斯都只有小批量的生产能力。面对快速增长的市场需求,13C已经供不应求。13C的分离方法有热扩散法、化学交换法、低温精馏法、激光法等,真正实现工业应用的只有低温精馏法。低温精馏法分离13C具有分离系数小、深冷操作、高真空环境、超高长径比、设备要求高、控制复杂、工程化难度大、技术含量高的特点。为了满足国内临床诊断领域对13C的需求,在国家课题的资助下,本课题组于2005年在国内率先启动了一氧化碳低温精馏法分离稳定性同位素13C的技术研究。经过多年的技术攻关,先后完成小试、中试研究,逐步建立了“数值模拟+实验研究”的研究设计方法,成功应用于低温精馏分离13C同位素工业实验,大大提高了13C的分离设计水平[1-10],本文对前期的设计方法及实验过程进行了综述。

1 分离设计理论的建立

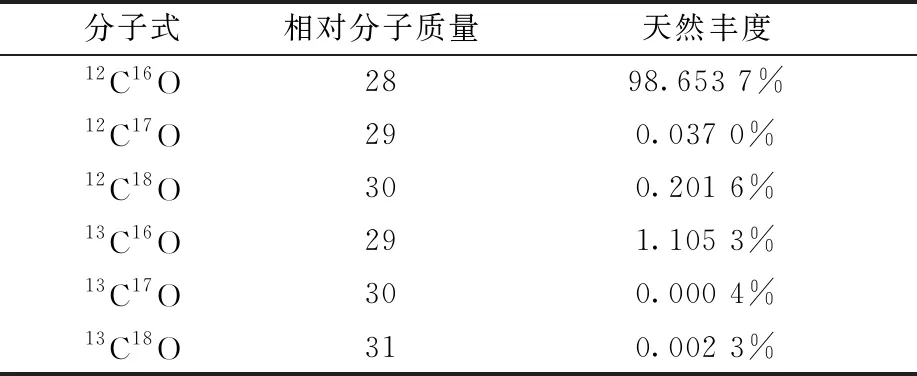

精馏理论同样适合同位素分离,其基本原理就是利用同位素分子间微小的饱和蒸气压差异,而通过多级分离,实现轻重组份的分离。碳元素有12C、13C两种稳定同位素,天然丰度分别为98.89%、1.11%;氧元素有16O、17O、18O三种稳定同位素,天然丰度分别为99.64%、0.036%、0.119%。这样CO分子就有6种不同的同位素组合,见表1。

表1 CO同位素的分子组成[11]Table 1 The composition of carbon monoxide isotopes[11]

表示分离难易程度的主要参数是分离系数α,其定义为[12]:

(1)

式中x和y分别为液相和气相中的同位素丰度。

另外一个表征分离难易程度的参数是富集系数ε:

(2)

对于13C、18O等同位素的低温精馏分离,α≈1,所以ε≈α-1。ε的大小对同位素分离有着重大的意义。ε越小,则需要的理论塔板数越多、设备体积越大、能耗越大、平衡时间越长。同位素分离装置的理论平衡时间无限长,工程中一般有接近平衡度φ的概念,φ=95%就认为达到平衡时间。对于13C、18O等同位素体系,由于分离系数太低,平衡时间都在数月。

同位素分离同样可以采用精馏平衡级模型,如图1,逐级求解MESH方程组[13]。

(1) 组分物料衡算方程(M-方程)

Sij+lij+gij+vij-vi,j+1-li,j-1-fij=0

(i=1,c;j=1,N)

(3)

式中:vij和gij分别为组分i在塔中气流Vj和气相侧线抽出Gj中的摩尔流率;lij和sij分别为组分i在塔中液流Lj和液相侧线抽出Sj中的摩尔流率;fij为组分i在进料Fj中的摩尔流率;下标j为塔板号,i为组分号。

(2) 组分相平衡方程(E-方程)

(4)

(3) 摩尔分率加和归一方程(S-方程)

(j=1,N)

(5)

(4) 热量衡算方程(H-方程)

(Sj+Lj)hj+(Gj+Vj)Hj-Vj+1Hj+1-

Lj-1hj-1-FjhFi-Qj=0

(i=1,c;j=1,N)

(6)

式中:Qj为加入j板的热量,H和h为汽液相的摩尔焓;hF为加料的摩尔焓。

当j=l时,为冷凝器和分离罐,li0=L0=0;

图1 精馏塔计算模型Fig.1 Model of distillation column

当j=N时,为再沸器,VN+1=vi,N+1=0。

进行计算时,除了MESH方程组外,还必须有Kij、hj和Hj的关系式,记为:

Kij=Kij(pj,Tj,vij,lij)

(i=1,c;j=1,N)

(7)

hj=hj(pj,Tj,lij) (j=1,N)

(8)

Hi=Hj(pj,Tj,vij) (j=1,N)

(9)

此外,

(10)

(11)

MESH方程组以及Kij、hj、Hj的关联非线性,必须用迭代法求解,其中比较成熟和通用的算法有三对角线矩阵算法和全变量迭代法。对于具体的计算,要根据实际情况选择计算的稳定性好、收敛速度快、易于编写计算机程序的算法。目前商业化的流程模拟软件很多,不需要工艺人员编程计算或作图法求解[14]。模拟计算能否成功应用的关键不在于算法本身,而在于能否获得正确的相平衡关联。只要有准确的相平衡和焓数据,严格的平衡级模拟计算可以达到任何的精度。

2 CO低温精馏体系基础分离参数的测定

2.1 实验装置设计

课题组借鉴了美国Alamos实验装置,根据国内的装备制造实际条件,创新设计了自己的技术路线,建立了CO低温精馏分离13C同位素的单塔实验装置,塔高18 m、塔径45 mm,工艺流程示于图2[15]。实验条件为温度77 K、压强80 kPa,物料为99.99%高纯一氧化碳气体。实验再沸器功率为300 W,工作压强为60 kPa,投料速度为100 L/h。

采用本单位的MAT-271同位素质谱仪测定13C同位素的丰度。

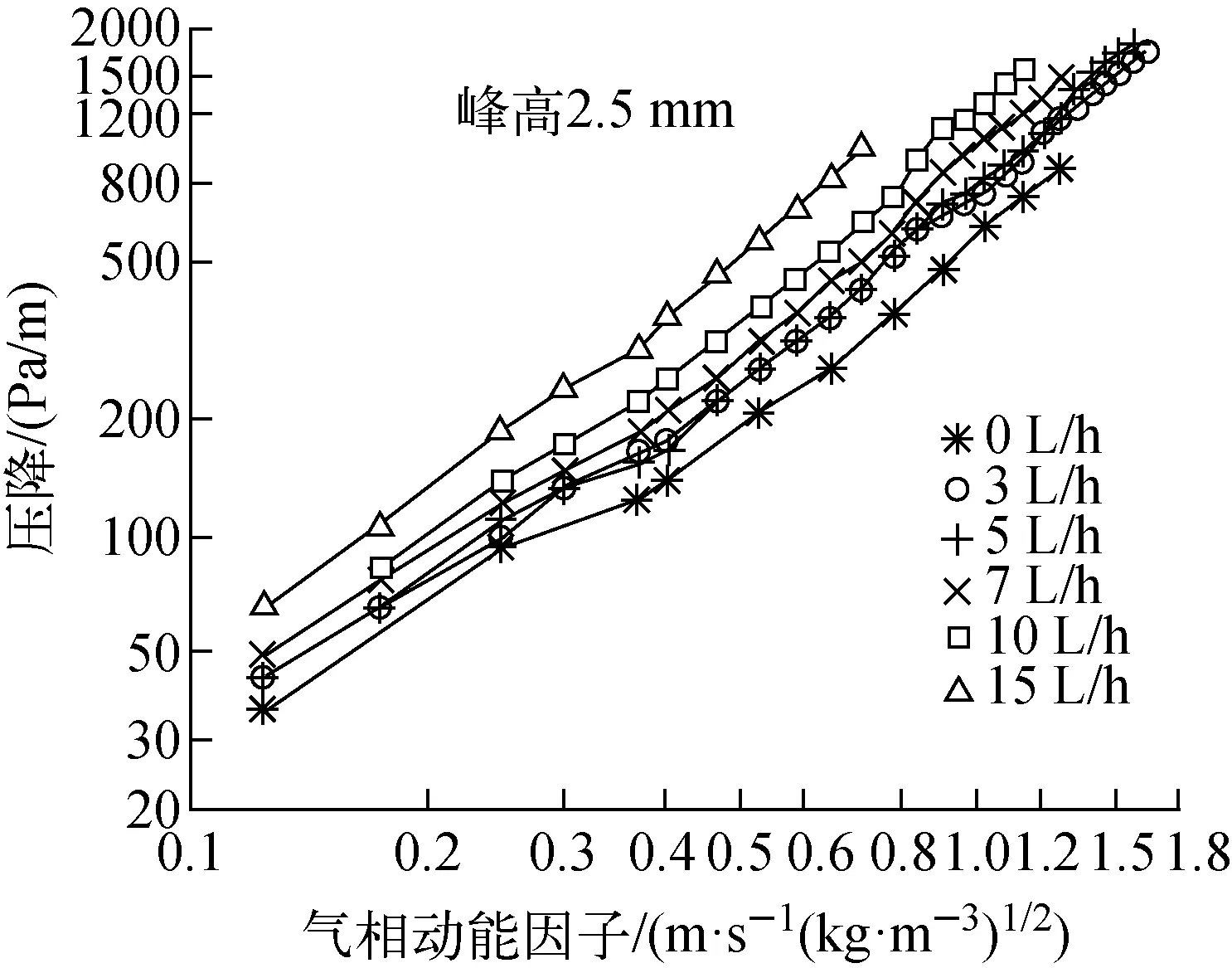

2.2 流体力学参数的测定

借助于计算流体力学结合实验流体力学的研究思路,课题组开发了适用于一氧化碳低温精馏法分离13C的系列高效填料PACK-13C,分离效率大大提高,通过实验测定了实验装置的流体力学性能参数,测定结果示于图3。

图3 流体力学测试结果Fig.3 Fluid mechanics test results

2.3 传质性能参数的测定

在建立的单塔实验装置上分别完成了全回流实验、富集实验及出料实验,得到了一氧化碳同位素精馏体系的完整传质性能数据。实验结果分别示于图4、图5、图6。

图4 全回流下的动力学浓缩实验Fig.4 Dynamic concentration test under total reflux

图5 连续浓缩实验Fig.5 Concentration test with continous feeding

图6 产率实验Fig.6 Producing test

3 二塔级联工艺的优化设计

3.1 级联装置设计

美国Alamos实验室的实验装置高达200 m,工程实现难度很大。本课题组创新地设计了水平级联技术路线,设计并建立了一座低温精馏分离13C同位素的二塔级联装置,精馏塔高10 m,塔径45 mm,见图7。通过计算机辅助设计,进行低温精馏分离13C二塔级联装置工艺参数的优化设计。

图7 二塔级联工艺流程简图Fig.7 Schematic of two-column cascade

3.2 初始参数的确定

通过计算机模拟,进行级联装置的单因素分析,得到主要操作参数的变化趋势,为下一步优化确定优化区域。

工艺计算初定条件为:1塔的热负荷为150 W,2塔热负荷的为150 W,CO原料进料量为4.46 mol/h,级间物料量为88 mol/h,2塔釜出料速率为0.05 mol/h CO气体。

3.2.1塔压的影响

改变塔顶压强,塔釜产品13C同位素丰度计算结果示于图8。由图8可见,随着塔压的升高,13C产品的同位素丰度逐渐降低,所以降低压强,有利于13C同位素的分离。另一方面,降低压强代表着能耗增加,所以在实践中,在设备允许的条件下,可适当降低塔顶压强,有利于同位素丰度的富集。

图8 压强对13C丰度的影响Fig.8 Effects of pressure on the 13C abundance

3.2.2第1级塔加热负荷的影响

固定塔顶压强为100 kPa,其他操作条件不变,计算产品丰度随第一塔加热负荷的变化趋势。由图9可知,在填料操作范围内,随着一塔加热负荷的增大,产品的丰度也同步提高。可见,适当提高操作负荷,可以提高产品的丰度。

图9 加热负荷对13C丰度的影响Fig.9 Effects of boiling power on the 13C abundance

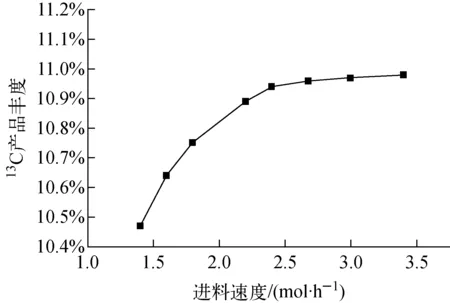

3.2.3原料进料量的影响

一塔原料进料量对产品丰度的影响示于图10。结果表明,当进料量小于2.5 mol/h时,产品丰度随着进料量的增加,呈现明显的增长趋势;当进料量达到2.5 mol/h以后,产品丰度增长趋于平衡。

图10 原料进料量对产品丰度的影响Fig.10 Effects of feeding rate on the 13C abundance

3.2.4级间流量的影响

级间流量对产品丰度的影响示于图11。当级间流量在70~120 mol/h变化时,随着级间流量的增大,产品丰度也逐渐升高。

图11 级间流量对产品丰度的影响Fig.11 Effects of inter stage flow on the 13C abundance

3.2.5产品出料量的影响

出料速率对产品丰度的影响示于图12。随着产品出料速率的增大,产品丰度不断降低。因此,在级联装置其他工艺条件固定不变的情况下,为了保证合格的产品丰度,出料量存在一个最大值。

3.3 数值模拟优化设计

采用均匀实验设计方法对二塔级联装置进行优化设计,综合分析原料进料量X1、级间流量X2、一塔釜的加热量X3三个主要操作参数对13C产品丰度和生产能耗的影响。运用Aspen模拟软件进行数学模拟实验,并对实验数据进行二次多项式逐步回归分析,求取产品丰度和能耗费用与各个自变量间的模型方程,并利用遗传算法对模型方程进行优化,获取较为优化的工艺操作条件。

图12 出料量对产品丰度的影响Fig.12 Effects of producing rate on the 13C abundance

表2 低温精馏两塔级联分离13C碳同位素实验设计表Table 2 Table of experimental design for the separation of isotope 13C in the two cascades cryogenic distillation column

在产品出料量固定不变的条件下,将产品丰度作为级联优化的目标函数。模拟计算结果列于表3。

将表中的模拟结果进行二次多项式逐步回归分析,求取产品丰度与各个自由变量之间的关系式。产品丰度C(x)模型回归方程为:

C(x)=9.553 2+0.000 024 14×X3×X3+

0.013 85×X1×X2

(12)

式中:C(x)为产品丰度(摩尔分数);X1为摩尔

进料量,mol/h;X2为级间流量,mol/h;X3为一塔釜的加热功率,W。

要使得产品丰度达到最大值,各个因素组合依次为X1=1.826 mol·h-1,X2=88.276 mol·h-1,X3=225 W,回归方程丰度拟合值最优值为13.05%,流程模拟计算值为13.24%,二者相对误差约为1.5%。

表3 模拟计算结果Table 3 The results of simulation

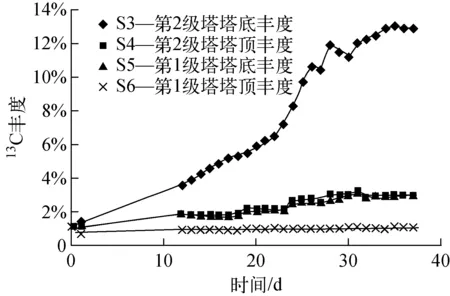

4 二塔级联实验验证

根据优化设计结果,在建立的二塔级联装置上进行一氧化碳低温精馏实验验证。全回流运行实验结果示于图13,同位素富集实验结果示于图14,优化设计与实验结果对比列于表4。

图13 二塔级联全回流实验Fig.13 Test of two column cascades under total reflux

图14 同位素富集实验结果Fig.14 Concentrating test of the two-column cascades

参数优化参数实验结果原料进料量X1/(mol·h-1)1.8261.875级间物料量X2/(mol·h-1)88.2788.40一塔釜加热量X3/W225215二塔釜加热量/W149.8150.0塔顶压强/kPa8080产品出料量/(mol·h-1)0.053 40.053 4模拟值实验结果塔釜13C产品丰度13.24%14.10%丰度模型计算值13.05%13.01%

13C同位素富集极限丰度为19%,在20 mL/min出料下实验,产品丰度为14.10%,年运行300 d的产能达到700 g 14%净13C。从表4看出,13C同位素产品丰度的实验结果为14.10%,优化设计结果为13.24%,误差为6.1%,在工程允许范围之内。丰度模型预测值为13.01%,也可以很好地预测产品丰度。

5 结论

本论文对课题组在低温精馏法分离13C同位素的研究工作进行了综述,通过低温精馏单塔装置测实得到了一氧化碳同位素分离体系的物性参数,然后利用计算机辅助设计得到了二塔级联装置的优化参数,最后进行二塔级联实验验证。结果表明,模拟优化的结果与实验结果相互吻合,二者误差为6.1%,达到了工程设计的允许范围。通过本课题在填料技术、级联工艺方面的创新,分离效率高于国外报道,其中单位分离功是美国文献的2倍[11]。本研究课题建立的“数值模拟+实验研究”相结合的工程研究方法在13C同位素分离中得到了实际应用,研究方法大大提高了13C同位素分离的设计效率、降低了实验成本,为13C同位素的产业化装置设计积累了宝贵的经验。

致谢:在本课题的研究过程中,先后有上海化工研究院的吉永喆、龙磊、许保云、姜永悦、杨继群、曹金华、黄宏斌、李明、李谨谦等参与了实验工作,徐静安、陈仙送、袁维新、陈大昌、刘乃鸿等专家等对课题的设计及研究方法给予了指导,杜晓宁、宋明鸣等提供了检测技术服务,费梦浩、李思宁、袁家均、田叶盛等研究生参与了实验研究,在此一并表示感谢。