不同方向冲击加载作用下含裂纹巷道的破坏行为

2019-09-18周磊朱哲明范勇刘瑞峰邓帅董玉清

周磊,朱哲明,范勇,刘瑞峰,邓帅,董玉清

(1.四川大学深地科学与工程教育部重点实验室,四川成都,610065;2.四川大学建筑与环境学院,四川成都,610065)

在煤矿开采过程中,巷道围岩随时可能会受到各种冲击载荷作用,例如落石冲击、掘进爆破、顶板剥落等,这些动力载荷将诱发巷道围岩周围的天然裂纹与节理等缺陷的孕育、扩展与贯通,最终导致巷道发生破坏与失稳坍塌。当来自不同方向的冲击载荷加载于巷道断面时,将会导致巷道断面发生不同形式的破坏,因此,研究不同方向冲击载荷作用下含预制缺陷巷道的破坏方式具有重要意义。人们对巷道在爆炸与冲击载荷等作用下的破坏行为进行了试验与数值分析研究。ZHU等[1]采用岩石破坏过程分析(RFPA)软件对巷道围岩周围的动态扰动载荷作用进行了分析,并对侧压力系数和动态扰动波形对地下洞室周围破坏区发育的影响进行了数值模拟。郭东明等[2-3]采用爆炸加载动态焦散线测试系统研究了爆炸载荷作用下倾斜裂纹对巷道围岩破坏机理的影响。王建国等[4]采用自制砂浆材料研究了不同节理倾角对冲击应力波的动态响应,并对在节理交界面上冲击应力波的波动特性、能量传递和耗散进行了分析。朱晶晶等[5]利用大直径霍普金森压杆(SHPB)试验装置对砂岩在单次冲击与重复多次冲击载荷作用下的动力学特性进行了分析,从岩石的细观裂纹扩展和能量吸收的角度分析了岩石的破坏过程。巷道围岩岩体内部含有各种天然节理等缺陷,为了更好地分析巷道围岩内裂纹缺陷对围岩强度评价的影响,采用试验-数值法对含裂纹巷道模型中裂纹尖端的动态应力强度因子进行计算,随后根据试验测定的起裂时间确定动态起裂韧度。WANG 等[6-7]采用裂纹扩展计、应变片并结合试验-数值法计算了平台巴西圆盘在冲击载荷作用下的动态起裂韧度与扩展韧度,并分析了其随裂纹扩展速度的变化规律。FAYE等[8]研究了三点弯曲有机玻璃板(PMMA)试件在冲击载荷作用下动态起裂韧度的变化趋势,分析了动态加载率对动态起裂韧度的影响。ZHANG 等[9-10]采用高速摄影系统与裂纹扩展计测试系统分析了含缺口半巴西圆盘试件(NSCB)在动载荷作用下裂纹扩展速度的变化趋势,并根据准静态法与数字图像相关法则计算了相应的动态断裂韧度。ZHAO等[11-13]利用高速摄影采集系统研究了爆炸载荷作用下裂纹尖端应力场的演化规律,并对裂纹尖端的动态断裂韧度进行计算。关于在冲击载荷作用下缺陷岩石内裂纹扩展规律的研究,采用数值模拟手段实现冲击加载过程的重现是一个较好的研究方式,因此,本文作者采用有限差分法AUTODYN软件进行动态断裂行为的数值模拟,该软件能够很好地解决几何非线性和材料非线性动态相关问题[14-16]。ZHU等[17-20]采用AUTODYN软件研究了爆炸载荷作用下巷道断面对缓慢卸载P波的动态响应,并验证了该软件计算结果的有效性。WONG等[21]采用累积损伤模型研究了冲击载荷作用下含共线双裂纹岩石试件的破坏行为,并对裂尖的破坏应力场及破坏规律进行了分析。目前针对巷道围岩在动态载荷作用下的相关研究尚处于初步阶段,对于不同方向加载对巷道围岩破坏的影响,人们大多采用准静态法进行研究[22-24]。本文基于霍普金森压杆试验原理,采用落锤冲击试验机进行巷道模型试件的冲击加载试验,研究不同冲击加载方向对含预制裂纹缺陷巷道模型破坏方式的影响,并采用应变计测定起裂时间及裂纹扩展速度;采用AUTODYN 与ABAQUS 软件并结合试验-数值法,验证巷道模型破坏行为并计算动态起裂韧度,分析不同方向冲击载荷作用对巷道断面稳定性的影响。

1 试验方案设计

1.1 试验设备

采用自行研制的中低速落锤冲击试验机进行动态加载,试验装置见图1。冲击试验机主要包含5 个部分即冲击锤、入射板、透射板、数据采集系统和阻尼器。落锤冲击试验机依据SHPB原理进行安装,入射板与透射板均采用LY12CZ铝合金。该材料的弹性模量为71.7 GPa,泊松比为0.3,密度为2 850 kg/m3,基于一维应力波传播理论,理论纵波波速为5 015.76 m/s,实测纵波波速为5 006 m/s。入射板长度li=3 m,透射板长度lt=2 m,冲击锤的高度hs=300 mm,三者宽度×厚度均为300 mm×30 mm,入射板上粘贴有3 张应变片(BX120-20AA),距试件上端面的距离分别为si1=2500 mm,si2=1500 mm,si3=500 mm。经过多次试验验证,最后选择si3作为入射端信号采集端。在透射板中间位置st=1 m处粘贴应变片作为透射端信号的采集。

冲击锤下落高度可以根据试验设计方案进行设置,通过绳索将冲击锤向上提升,提升高度范围为0~10 m,高度采用红外线测距仪进行测试。随后根据下式计算:

图1 落锤冲击试验机Fig.1 Drop weight testing apparatus

式中:v为冲击锤下落的冲击速度;g为重力加速度(g=9.8 m/s2);hs为冲击锤冲击高度。

为了获得较为理想的试验结果,在冲击锤与入射板之间粘贴铜合金片作为波形整形器。经过前期的试验对比,该措施能够延长加载波形的上升沿,减小波传播过程中的弥散效应[25]。为了减小巷道模型试件与入射板、透射板之间的摩擦效应对动态压缩试验的影响,在试件与入射板、透射板之间涂抹少量的凡士林作为润滑剂。

1.2 试件的制作

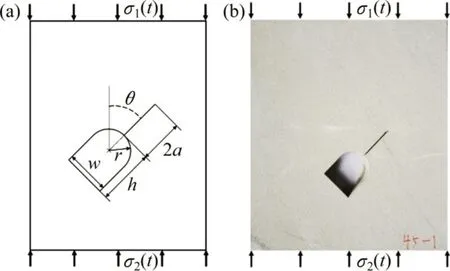

为了研究不同冲击加载方向对巷道模型断裂行为的影响,采用颗粒均匀、结构稳定的青砂岩作为模型材料来制作试件,将巷道模型理想化为连续介质力学模型,该材料力学参数如下:动态泊松比μd=0.165,动态弹性模量Ed= 13.58 GPa,单轴抗压强度σU=22.08 MPa,单轴抗拉强度σt=2.08 MPa,密度为ρ=2 265 kg/m3,膨胀波波速cd=2 563 m/s,畸变波波速cs=1 639 m/s,瑞雷波波速cR=1 457.6 m/s,模型长×宽×高为350 mm×300 mm×30 mm。为了模拟巷道围岩内含有天然缺陷等情况,在巷道断面对称轴线上设置预制单裂纹。巷道断面与加载方向的夹角为θ,巷道高度h=60 mm,宽度w=50 mm,圆弧半径r=25 mm,裂纹长度2a=50 mm。巷道模型示意图如图2所示。试件首先采用高压水刀进行冲切,形成含巷道断面形状的矩形岩石板材,随后采用厚度为1 mm的钢锯条进行裂纹粗加工,加工裂纹长度至49 mm,最后采用厚度为0.2 mm的美工刀片进行1 mm裂纹尖端的锐化,使试件能够较好地满足国际岩石力学学会对裂纹宽度的制作要求。巷道模型试件以15°为梯度增量,依次设置θ为0°,15°,30°,45°,60°,75°和90°的7 组试验模型,每组试验制作3 个试件,共计21个巷道模型试件。

图2 巷道模型示意图Fig.2 Diagram of tunnel model

IRWIN[26]按力学性质特征将裂纹分为张开型裂纹、滑开型裂纹和撕开型裂纹这3种基本类型。为了区分巷道模型内预制裂纹的破坏模式,基于IWRIN断裂力学理论(大部分结构主要是张开型裂纹与滑移型裂纹破坏),引入拉伸应力强度因子KI与剪切应力强度因子KII对预制裂纹的断裂模式进行区分,随后基于图2中的巷道模型试件建立相应的数值模型,结合ABAQUS 软件对裂纹尖端的准静态载荷作用下应力强度因子进行计算,设置加载应力为22.08 MPa,设置模型材料参数与砂岩参数一致,最终得到裂纹尖端KI和KII随静态载荷加载方向(即倾角θ)的变化,如图3所示(其中负值表示裂纹相对错动方向)。从图3可以看出:当θ=0°时,KII和KI均为0 MPa·m1/2,表明此时为纯I 型裂纹;当巷道断面倾斜角θ增大时,KII先逐渐增大,随后减小,而KI绝对值也逐渐增大,说明此时裂纹断裂模式为I/II复合型裂纹,需要考虑I/II复合型断裂模式对巷道动态稳定性的影响。

1.3 试验数据分析

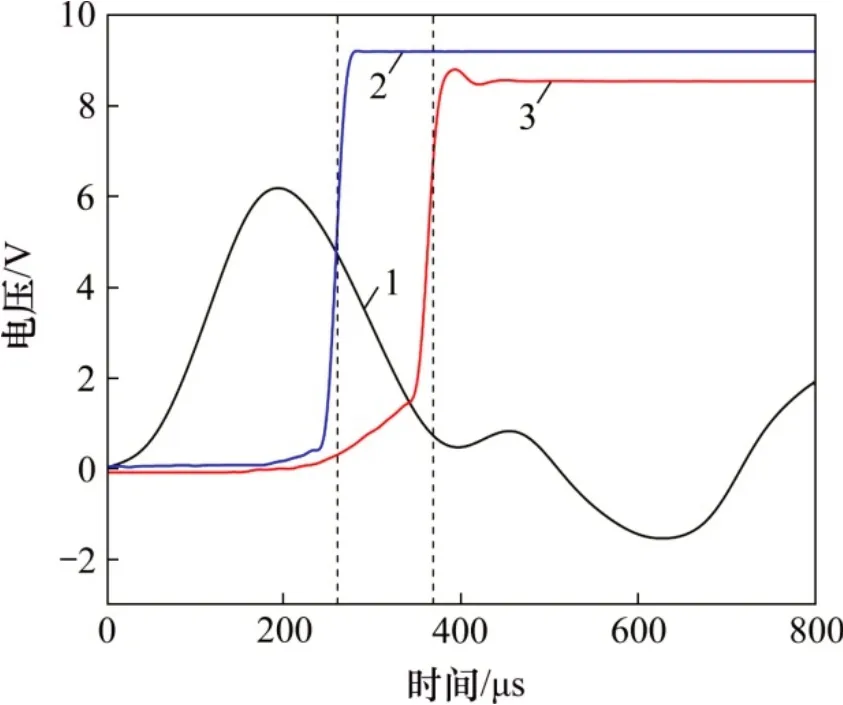

首先对冲击试验机采集的应变数据进行分析,利用入射板与透射板上粘贴的应变片,采集得到巷道断面倾角θ=45°,冲击速度v=8.271 m/s时入射端与透射端的应变波形,如图4所示。从图4可以得知入射波与反射波能够较好地分离开,且透射波也能够很好地进行数据采集,波形试验数据与SHPB试验装置基本一致[27-29],说明冲击试验机能够实现岩石材料在中低速冲击载荷作用下的动态加载试验。

图3 准静态应力强度因子随倾角θ的变化Fig.3 Change of quasi-static stress intensity factor with θ

图4 入射板与透射板上应变随时间的变化Fig.4 Change of strain of the incident and transmission plates with time

为了准确地测定巷道内预制裂纹的起裂时间及裂纹扩展速度等参数,并为后期的动态起裂韧度计算提供前提条件,在裂纹尖端处及裂纹扩展路径中粘贴2张应变片即BX120-50AA SG1和SG2,2张应变片之间的距离s=20 mm。该方法已经被广泛用于测定预制裂纹起裂时间[30-31]。当预制裂纹开始起裂时,应变片SG1将被拉断,应变片两端的电压将突然增大,形成台阶电压,进而可以精确地确定裂纹的起裂时间ti;当应变片SG2被拉断时,同理可以得到裂纹扩展20 mm的扩展时间tp,从而可以初步确定裂纹的扩展速度vp=20/(tp-ti)。应变片电压随时间的变化如图5所示。从图5可以看出:巷道内预制裂纹的起裂时间ti=262.52 μs,裂纹的扩展时间tp=315.82 μs,裂纹的平均扩展速度vp=375.23 m/s。

图5 应变片电压随时间的变化Fig.5 Change of strain gauge voltage with time

2 动态断裂韧度计算

由于巷道围岩内通常含有较多的天然裂纹与节理等缺陷,这将极大地影响巷道结构的动态稳定性,而岩石材料的动态断裂韧度是评价岩石在冲击载荷作用下抵抗断裂性能的重要依据[32-33],因此,巷道模型结构围岩内部裂纹尖端动态起裂韧度的计算就变得尤为重要。

2.1 动态载荷计算

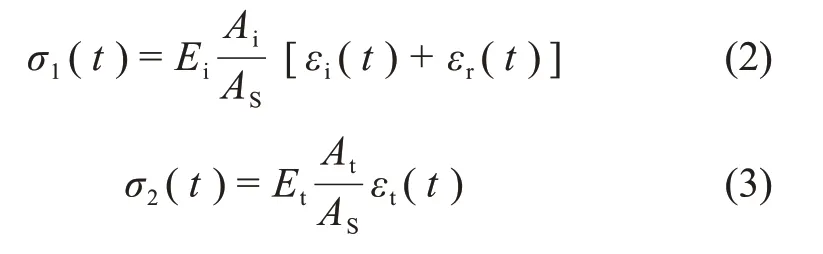

采用试验-数值法计算巷道模型试件内裂纹的动态起裂韧度时,为了达到与试验荷载相同的加载条件,首先对模型试件上、下两端的应力分别进行计算,然后根据SHPB 试验数据处理原则,对图4中的应变进行应力转换[34-36]:

式中:σ1(t)为试件上端所受载荷,可由入射波应变时程曲线εi(t)与反射波εr(t)应变时程曲线叠加得到;σ2(t)为试件下端所受载荷,可由透射波应变时程曲线εt(t)得到;Ei和Et分别为入射板与透射板的弹性模量;Ai,At和As分别为入射板、透射板、巷道模型试件的加载横截面积。

模型试件上、下两端的应力荷载随时间的变化如图6所示。将图6中结果代入数值分析软件中进行分析,并结合试验所测的裂纹起裂时间ti确定动态起裂韧度。

图6 巷道模型试件上、下端的冲击载荷Fig.6 Impact loads of tunnel model sample on both ends of the upper and lower sides

2.2 动态应力强度因子计算

本文采用ABAQUS软件结合试验-数值法进行动态应力强度因子的计算。为了验证该软件计算的精准性,对有限板含中心预制单裂纹在Heaviside 阶跃函数载荷形式作用下的动态应力强度因子进行计算。选取均匀的时间步长Δt=0.2 μs,采用隐式的动态有限元数值方法模块(ABAQUS/Standard)进行求解,随后与文献[37]中的有限差分法计算结果及文献[38]中的边界元法计算结果进行对比,发现这3种方法计算结果较一致[39],说明ABAQUS 软件对于冲击载荷作用下动态应力强度因子的计算具有较高的准确性。

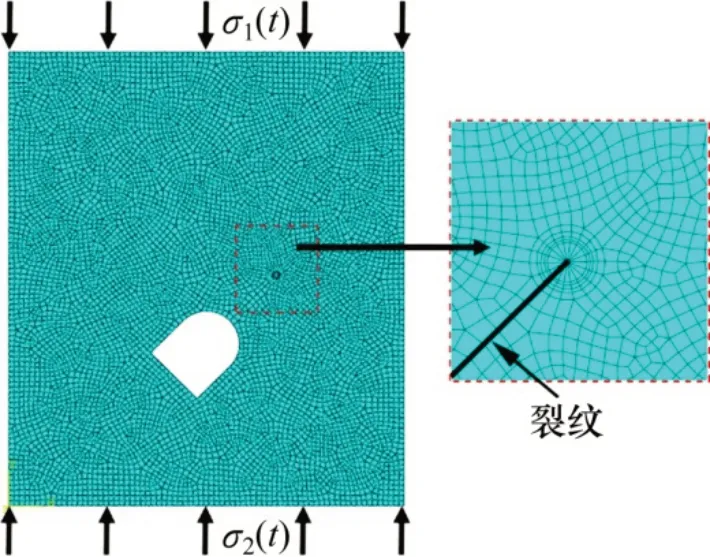

基于图2中的巷道模型尺寸,建立2D 有限元数值模型,该模型裂纹尖端采用6 节点的CPS6 单元,其余区域采用8 节点的CPS8 单元进行划分,网格单元总数为8 036 个。将裂纹理想化为尖锐裂纹,采用1/4 节点奇异单元描述裂纹尖端应力场和应变场的奇异性,并在裂纹尖端进行网格细化。2D 数值模型网格单元如图7所示。加载时间设为600 μs,每1 μs 设置为1 个加载步,随后结合试验测试的起裂时间ti确定巷道模型试件的动态起裂韧度,并对其变化规律进行分析。

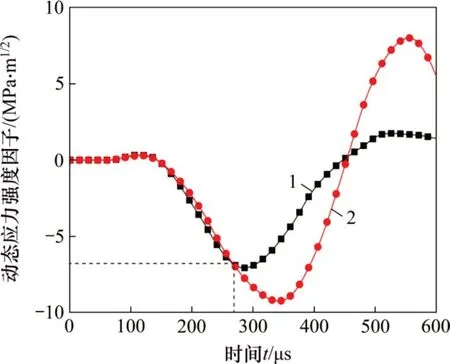

分别选择巷道断面倾角θ=0°与45°这2种工况作为典型研究对象进行分析,两者动态应力强度因子曲线分别如图8和图9所示。从图8可以看出:动态应力强度因子KI变化较大,KII变化较小且接近0 MPa·m1/2,说明此时裂纹为纯I 型裂纹破坏方式,这与第1.2 节中裂纹断裂模式验证结果一致。结合试验测试的起裂时间ti,可确定此时巷道模型试件的动态起裂韧度KDI(t,a)=1.63 MPa·m1/2,该值小于动态应力强度因子曲线的最大值KIMAX(2.29 MPa·m1/2),说明裂纹在并未达到拉伸应力最大值时就已经起裂,随后继续向前扩展;而在冲击载荷的动态惯性效应作用下,裂纹开始阶段出现在150 μs左右,此前KI始终为负值,说明裂纹初始阶段处于压缩闭合状态,与准静态载荷作用下的应力场分布有较大区别。

图7 2D数值模型网格单元Fig.7 Typical mesh of 2D numerical model

图8 动态应力强度因子曲线(θ=0°)Fig.8 Dynamic stress intensity factor curves(θ=0°)

图9 动态应力强度因子曲线(θ=45°)Fig.9 Dynamic stress intensity factor curves(θ=45°)

图9所示为巷道断面倾斜角θ=45°时的动态应力强度因子时程曲线。从图9可见:前期KI与KII均为负值,后变为正值;在应力波传至裂纹尖端处,裂纹开始处于压剪状态,随后处于拉剪状态,经过压缩与剪切共同作用促使裂纹尖端起裂,起裂时动态起裂韧度KID(t,a)=-6.64 MPa·m1/2,KIDI(t,a)=-6.53 MPa·m1/2,两者都小于各自时程曲线中动态应力强度因子绝对值的最大值,说明当冲击加载来源于不同方向时,巷道内预制裂纹缺陷断裂模式将发生改变,特别是剪切作用的影响将随之增大。

不同倾角θ下动态起裂韧度分别如表1所示。由于巷道断面倾斜θ=75°与θ=90°时,主要在巷道围岩两侧拱肩部位发生破坏,而预制裂纹没有发生起裂,因此,裂纹的起裂时间、裂纹平均扩展速度、动态起裂韧度无法进行相应地计算。

3 巷道模型破坏行为分析

为了验证试验结果的准确性,对不同冲击载荷方向作用下的巷道模型进行数值模拟,采用有限差分法软件AUTODYN 进行数值分析,内置显式非线性动力学分析系统。该软件能够解决动态载荷作用下几何非线性和材料非线性的动态断裂问题,内嵌多种材料数据库和动态本构模型,可满足爆炸与冲击载荷等作用下的研究要求。

基于图2中的巷道模型尺寸,建立7 组相应的三维有限元数值模型,如图10所示。模型参数与本文第1.2 节中的砂岩参数一致。模型中建立了冲击锤、试件、入射板、透射板、阻尼器等部件,以充分模拟试验条件下的载荷情况。整个数值模型含有153 310个六面体单元,网格单元边长为1 mm,冲击锤的下落冲击速度根据试验条件进行设置。

图10 3D数值模型网格单元示意图Fig.10 Diagram of 3D numerical model mesh unit

3.1 巷道围岩破坏行为分析

当θ分别为0°,45°和90°时,不同方向冲击载荷的数值模拟结果与试验结果对比如图11所示。从图11可知:当θ=0°时,巷道围岩内的破坏方式主要是由预制裂纹的起裂及巷道底板处拉伸应力造成的拉伸破坏;当θ=45°时,巷道围岩的破坏方式主要是预制裂纹的起裂、扩展及拱脚的破坏,说明此时拱脚区域稳定性较小;由于当θ=45°时裂纹为I/II复合型裂纹,起裂以后在剪应力与拉应力共同作用下,裂纹走向逐渐偏向于最大主应力区,即巷道模型试件的对称轴区域。当θ=90°时,巷道断面主要是两侧拱肩的破坏,而预制裂纹没有发生起裂及扩展,说明此时天然裂纹缺陷的影响较小,主要考虑巷道断面拱肩与拱脚区域对应力波的动态响应。由图11可知数值分析结果与试验结果较吻合,说明试验结果具有较高的准确性。总体来说,当冲击载荷来源于不同加载方向时,巷道断面的破坏形式也不同,需根据冲击载荷的方向来加强巷道结构的动态稳定性。

表1 不同倾角θ下动态起裂韧度Table1 Dynamic initiation toughness of different dip angles

3.2 巷道围岩应力分析

图11 不同倾角θ下数值模拟结果分析Fig.11 Numerical simulation results of different dip angles

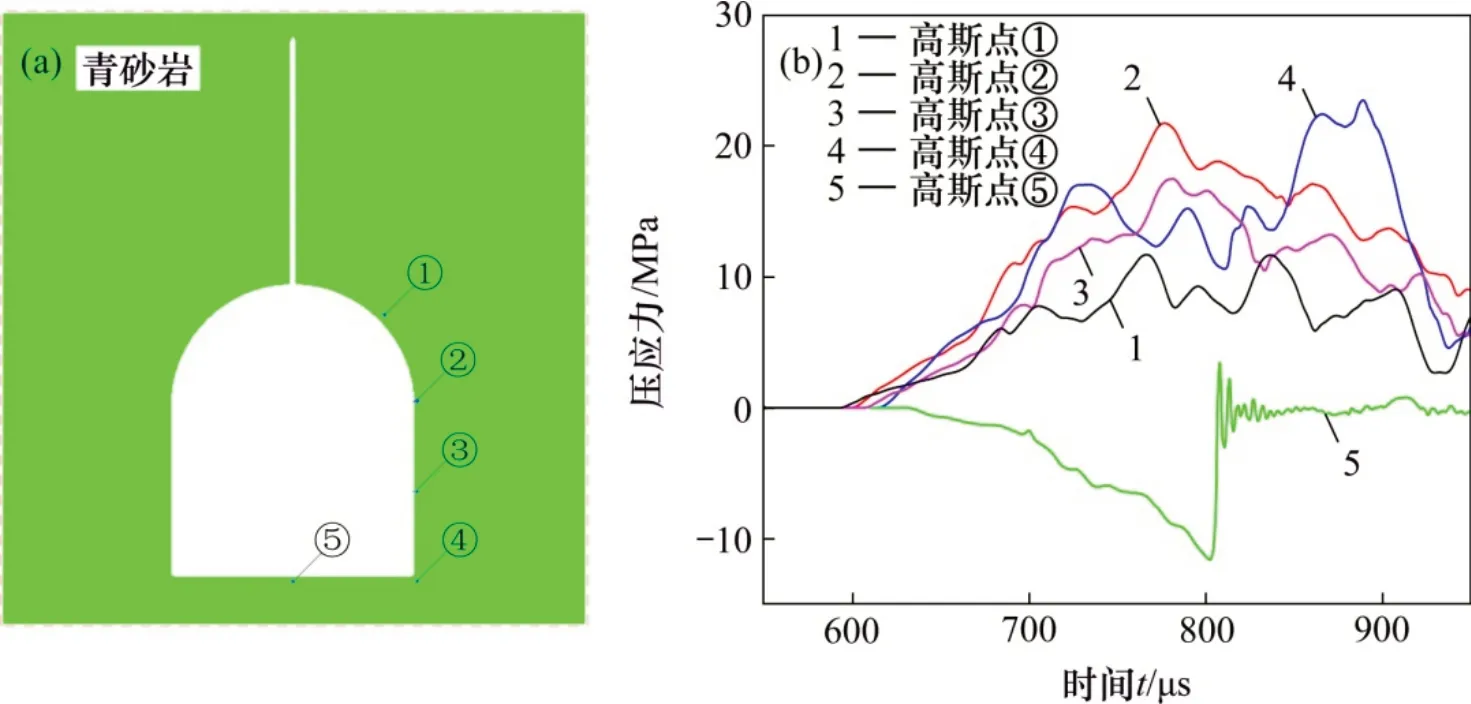

图12 巷道围岩测点分布及周围应力随时间的变化Fig.12 Distribution of monitoring points around the tunnel and change of surrounding stress of rock mass with time

为了分析冲击载荷作用对巷道围岩内部的影响,对巷道断面倾角θ=0°时围岩周围的应力进行分析。在巷道断面周围设置高斯观测点,观测巷道围岩周围应力的变化,如图12所示。从图12可知:巷道的拱肩与拱脚压应力比其他区域的大,易造成拉伸破坏;在底板位置处,由于受到拉伸应力作用造成拉伸破坏,形成拉伸裂纹,应力突然降为零,与试验结果较为吻合;而在高斯观测点①和③处,压应力相对较小,说明观测点①和③处的巷道区域在竖向动态载荷作用下相对稳定,这与准静态加载作用下巷道围岩周围的应力分布情况不同[40-41]。

4 结论

1)当加载不同方向的冲击载荷时,巷道围岩的破坏形式有很大差别。当冲击载荷来源偏向于侧帮方向时,巷道围岩仅仅两侧拱肩破坏;当冲击载荷来源偏向于拱顶时,巷道断面主要是预制裂纹的起裂、扩展及拱脚或底板的破坏。

2)当冲击载荷来源于不同方位时,围岩内天然预制裂纹缺陷的断裂模式也发生较大变化,从纯I型裂纹逐渐变为I/II复合型裂纹的破坏,并且动态断裂韧度与冲击载荷的加载方向有很大的关系。

3)当冲击载荷来源于竖直方向时,巷道断面的拱肩与拱脚位置处的压应力较大,说明动态稳定性较小,并且在拱底容易受到拉伸应力作用而产生拉伸破坏,这与静态载荷作用下的破坏行为有较大的区别。