一种基于动态电阻测量的铁矿粉同化性检测新方法

2019-09-18钱立新春铁军龙红明李宁王毅璠余正伟

钱立新,春铁军,龙红明,2,李宁,王毅璠,余正伟

(1.安徽工业大学冶金工程学院,安徽马鞍山,243032;2.冶金工程与资源综合利用安徽省重点试验室(安徽工业大学),安徽马鞍山,243002)

高碱度烧结矿是高炉炼铁主要原料之一,其质量将直接影响高炉生产的稳定性及炼铁经济技术指标[1-2]。改善烧结矿的质量、实现高炉炼铁降本增效一直是国内外冶金工作者研究的热点[3-5]。在烧结过程中,铁矿粉与钙质熔剂反应形成液相的温度是一个重要的烧结高温特性指标,目前多采用最低同化温度表征[6-8]。KASAI 等[9]利用差热分析方法测量铁矿石粉与CaO 熔剂混合物的吸热曲线,通过曲线峰值变化讨论了初始液相生成,判断铁矿粉的同化反应温度。吴胜利等[10-11]通过竖式高温炉测量铁矿粉的同化性,以矿粉小饼与CaO 小饼接触面上生成略大于矿粉小饼1圈的反应物为特征,测定试验达到这一特征的温度为该铁矿粉的最低同化温度。李光森[12]等利用带有摄像装置的灰熔点测定设备,实时观察试样反应过程,根据试样在升温过程中的收缩和变形等特征确定最低同化温度。裴元东等[13-14]采用高温共焦显微镜直接观察高温状态下铁矿粉与CaO 纯试剂的反应过程,定义试样开始收缩温度、液相初始形成温度、液相大量形成温度和液相固结终了温度。吴铿等[15-16]通过摄像设备观察试样接触面“润湿角”与X线衍射分析相结合的手段给出了判别铁矿粉与CaO 同化反应的始末点等参数。虽然以上研究方法在一定程度上都能检测出铁矿粉的最低同化温度,但检测过程都需要试验者时刻观察待检测试样,并主观判断同化反应发生时机,人为影响因素较大。同时,为了便于观察,以上方法都将铁矿粉压成小饼状,铁矿烧结基础理论认为:高碱度烧结的液相形成,始于铁矿粉与钙质熔剂的固相扩散反应,当烧结温度升高到一定值时,固相反应产生的低熔点化合物以及低熔点化合物与烧结原料的各组分之间发生反应生成更低熔点化合物或共熔体,最终液相融合得到以铁酸钙为主的黏结相[17-18]。因此,将铁矿粉压成小饼状,在一定程度上会影响铁矿粉与CaO 固相扩散反应发生,从而影响最低同化温度检测的准确性。研究表明:检测多相系统的电导率时,电极穿过不同材料界面时电信号会发生突变。TENBERG等[19]利用电阻变化检测熔渣与液态金属之间的界面水平,确定液态金属高度。USHER等[20]在钢包出口处上设置了电信号检测装置,通过检测电路中的电压和电阻信号的突变来判断钢水和钢渣从钢包中流出。上述研究主要是利用物质导电性不同,判断多相物质的界面,然而,目前利用电信号变化判断铁矿粉与CaO 同化反应的研究工作相对较少,能否利用铁矿粉、CaO以及两者反应产物电导率,通过检测电信号变化来判断同化反应发生是本文研究的重点。为此,本文在卧式微型烧结试验装置的基础上,添加电阻信号检测系统,包括电极材料和电阻检测仪。在试验过程中,将电极材料设置于铁矿粉与CaO 的反应接触面上,连续检测升温过程中接触面电阻信号变化情况,以电阻信号发生突变表征同化反应发生,从而确定铁矿粉的最低同化温度,并分析了同化反应过程中铁矿粉与CaO 接触面的宏观形貌和微观物相组成,明确铁矿粉与CaO 的同化反应行为。

1 试验原料及方法

1.1 试验原料

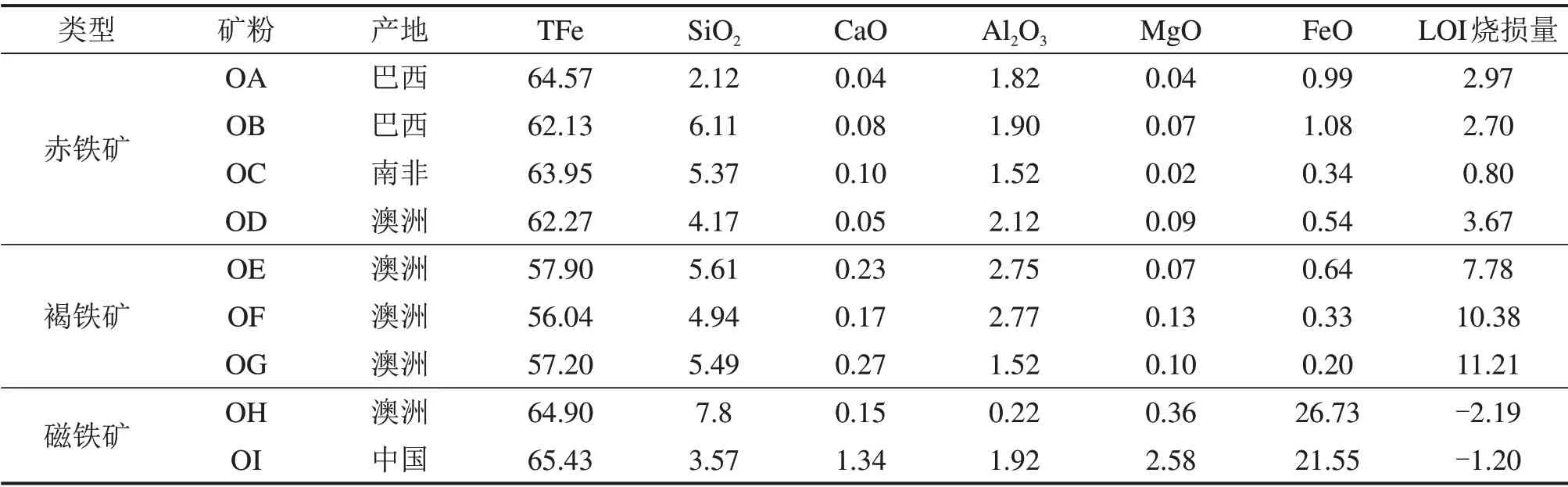

本研究选用9种国内外烧结常用铁矿粉,其矿物类型、产地和主要化学成分如表1所示。

1.2 试验方法

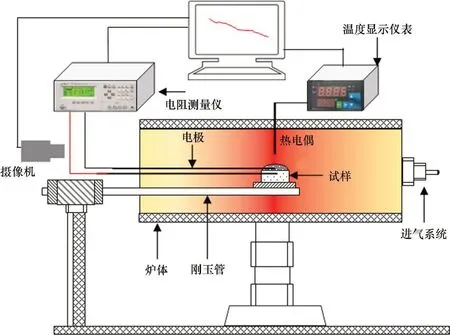

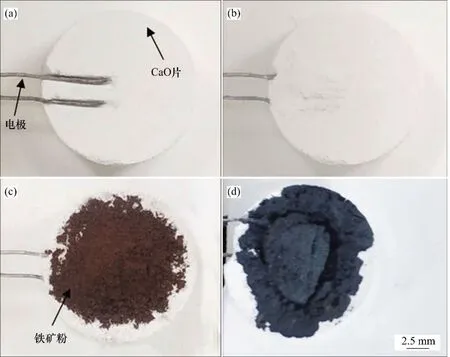

采用可视化微型烧结试验装置测定不同铁矿粉试样的最低同化温度,图1所示为微型烧结试验原理图。与传统可视化微型烧结试验装置不同,本设备增加电阻信号检测系统。试验前,对9种铁矿粉进行破碎至粒径低于0.15 mm 且干燥后备用。取3.5 g CaO分析纯试剂在15 MPa压力下制成直径为20 mm圆片,圆片表面设置2条宽1.5~2.0 mm,深1.5~2.0 mm的凹槽,凹槽水平间距为3~5 mm,如图2(a)所示。电阻信号检测系统包括电极、导线和电阻信号记录仪,电极为直径0.5 mm耐高温、抗氧化、阻抗小的Pt-Rh合金,电阻检测仪测量电阻范围为0~700 kΩ。

表1 铁矿粉的化学成分(质量分数)Table1 Main Chemical composition mass fraction of iron ores %

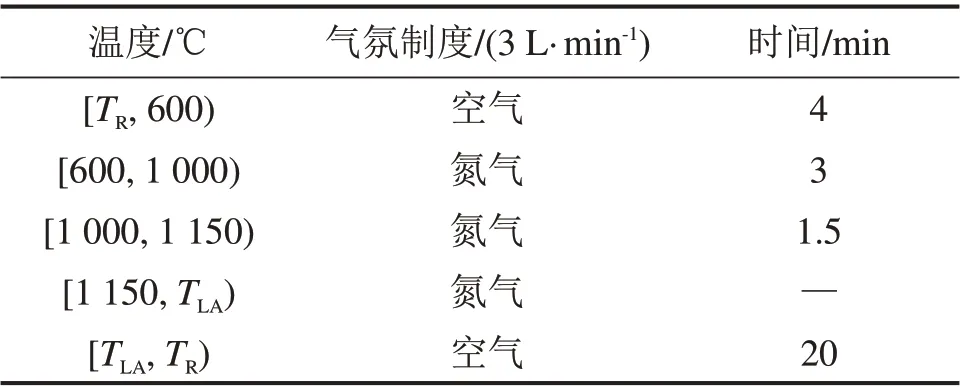

在试验过程中,先将2 根电极放置于凹槽内(如图2(a)所示),用CaO 分析纯试剂填充并涂平(如图2(b)所示),然后将0.5 g 铁矿粉覆盖在CaO 圆片上(如图2(c)所示),完成检测样制备。将试样按照表2所示温度和气氛控制方案检测最低同化温度[21]。当温度升至1 150 ℃时,样品以1 ℃/s 速度加热,此时记录温度和电阻,并绘制温度-电阻图像。当电阻信号检测系统检测到电阻发生多个数量级改变(以下称为电阻突变)时,停止升温,该温度被定义为铁矿粉的最低同化温度,并根据降温曲线冷却试样。图2(d)所示同化反应结束后试样外观形貌(简称电阻法)。此外,本文连续检测研究对象的电阻是为了准确判定固液相转变发生的时机,研究对象在固体和液体2种不同物理形态下的电阻相差多个数量级,液态或熔融态下的电阻测量精度不会对相变发生时间的表征结果产生影响。鉴于四电极电阻测量的复杂性,本研究采用更简便的双电极法测量电阻。

同时,本文对9种铁矿粉采用传统观察法检测其最低同化温度,检测具体方法参考文献[15-16],在试验过程中,通过摄像设备实时观察升温过程中的试样,当铁矿粉试样高度发生改变或者铁矿粉试样与CaO 片润湿角小于90°时,定义该温度为铁矿粉最低同化温度(简称观察法)。

2 结果与讨论

2.1 铁矿粉最低同化温度

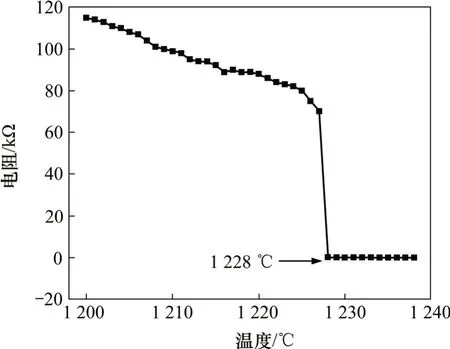

以铁矿粉OC为例,采用电阻法测量其最低同化温度试验过程中温度与电阻的变化关系如图3所示。由图3可见:当温度上升到1 227 ℃时,2个电极间对应的电阻约为70 kΩ,当1 s 后温度升高到1 228 ℃时,电阻瞬间降低到44 Ω,电阻发生了3个数量级的突变,随着温度继续升高,电阻稳定在几十欧姆。烧结基础理论认为:铁矿石与钙质熔剂的同化反应是一个由固相变为液相的过程,同化反应发生前,固态CaO 为非导电性物质[22],其导电性通常为1011~1015Ω·m;同化反应发生后,形成的液相物质是以低熔点铁酸钙为主的熔体[23-24],其导电率通常为0.34×10-3~3.8×10-2Ω·m[25]。因此,电阻的突然改变是烧结液相形成所致。同时,对于同化前电阻随着温度的升高连续减小,主要原因可能是:铁矿粉与CaO 分子间扩散反应一直在进行,而且随着温度升高,分子扩散速率加快,2个电极间原本不导电的CaO由于铁矿粉中Fe2O3等扩散进入,导电性逐渐发生变化,造成测量的电阻连续减小。

图1 微型烧结试验原理图Fig.1 Schematic diagram of micro sintering experiment

图2 铁矿粉最低同化温度检测过程实物Fig.2 Physical diagram of lowest assimilation temperature detection of iron ore

表2 微型烧结试验温度及气氛制度Table2 Scheme of temperature and atmosphere of microsintering test

采用电阻法和观察法测量9种铁矿粉的最低同化温度,不同铁矿粉最低同化温度检测结果如图4所示。从图4可知:不同方法测定的铁矿粉最低同化温度结果存在差异,观察法检测的9种铁矿粉的最低同化温度普遍高于电阻法检测的最低同化温度,但这2种方法试验结果整体变化趋势基本相同,表现为褐铁矿最低同化温度总体较低,赤铁矿最低同化温度其次,磁铁矿最低同化温度总体较高,试验结果与吴胜利等[6-7]的研究结论一致。因此,可以说明:采用电阻法对铁矿粉最低同化温度检测结果是有效的。对于电阻法检测的铁矿粉最低同化温度总体上低于观察法检测的最低同化温度,主要原因可能是:通过摄像设备依靠试验者观察同化反应过程会带来试验误差;同时,将铁矿粉压成小饼状在一定程度上会影响同化反应前铁矿粉与CaO的固相扩散反应。

图3 铁矿粉OC最低同化温度检测过程温度与电阻变化曲线Fig.3 Relationship between temperature and resistance in the process of heating up of iron ore OC

2.2 不同温度条件下反应界面宏观形貌

由图4所示试验结果可知:铁矿粉OA 的最低同化温度为1 229 ℃。为了考察该铁矿粉与CaO片同化反应前后接触面变化情况,设定了1 219,1 224,1 229,1 234和1 239 ℃这5个温度点。试验中,当温度升高到设定温度时,立即停止升温,将试样移离高温区,并按照降温曲线冷却。对冷却后的试样进行冷镶嵌并沿CaO 片直径方向切开,然后进行抛光处理待检测。由于1 219 和1 224 ℃试样反应界面情况相同,铁矿粉与CaO未发生同化反应,1 239 ℃较1 234 ℃同化反应更显著,侵蚀深度更深,过同化现象更明显。因此,本文研究重点分析了1 224,1 229 和1 234 ℃这3个温度条件下的铁矿粉与CaO片接触面同化反应情况。图5为1 224,1 229和1 234 ℃这3个温度条件反应后试样的整体形貌及反应后CaO片分界面情况,并将CaO 上表面画成曲线。由图5可见:当温度为1 224 ℃时,铁矿粉OA 与CaO 片接触面处有明显的分界线,两者从宏观上看并未发生反应;当温度升高到铁矿粉OA 的最低同化反应温度1229 ℃时,铁矿粉OA与CaO片的接触处发生明显变化,铁矿粉侵蚀进入CaO片中,从图5(b)反应后CaO片示意图中可以看出,接触面的分界线变成了锯齿状,说明在1 229 ℃下铁矿粉OA 与CaO 片发生同化反应;当温度到1 234 ℃时,铁矿粉OA 与CaO 片进一步发生反应,铁矿粉在整个接触面上全面侵蚀进入CaO 反应,且侵蚀深度比上一温度点明显变深,最大深度处超过1 mm,同时图5(c)中CaO 片接触面的分界线较上一温度点变得更加光滑。

2.3 不同温度条件下反应界面微观结构

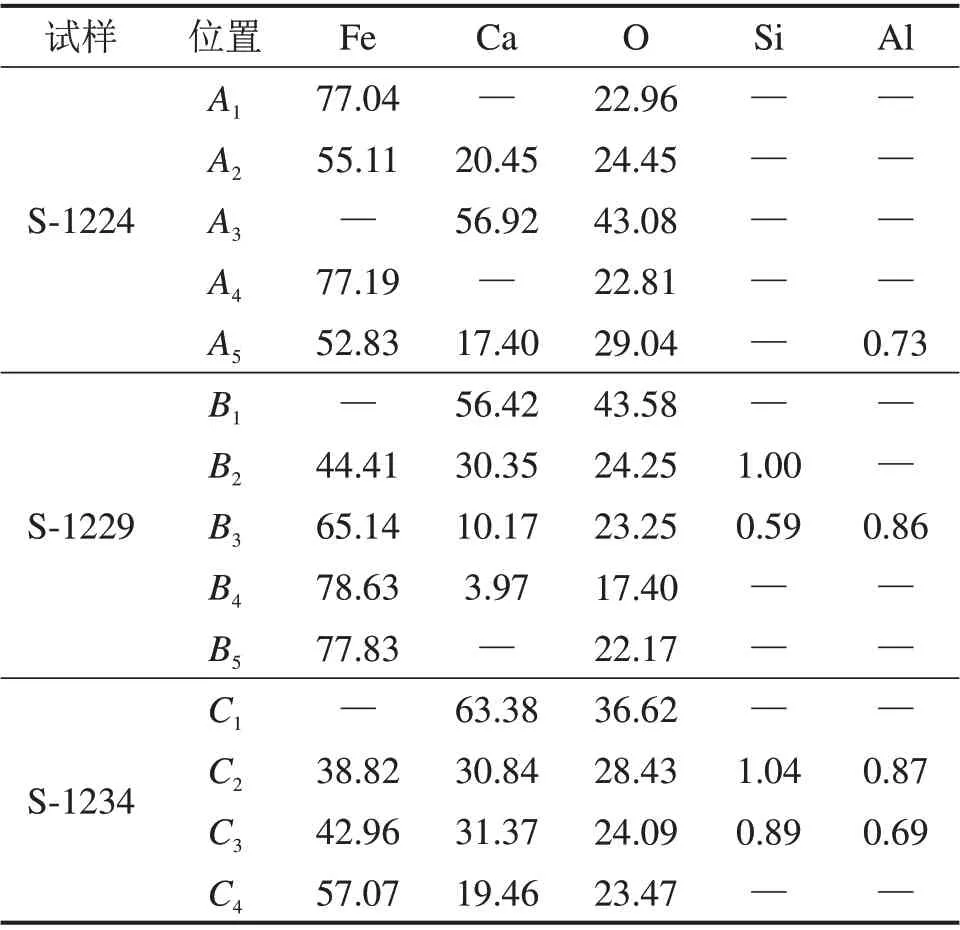

图6所示为不同温度条件下试样微观结构,图7所示为不同温度条件下试样背散射图像,表3所示为图7中不同温度试样的主要物相EDS 点扫描分析结果。从图6(a)可见:CaO片与铁矿粉的接触面仍然比较平整,铁矿粉以颗粒状分布存在。

从图7(a)可以看出:分界面上未发生明显反应。在1224 ℃试样中,通过对A1和A4分析,分界面上端颗粒为Fe2O3;对A3分析,分界面下端颗粒为CaO;对接触面上大颗粒铁矿粉的黏附细粒进行A2和A5分析,其含有Fe,Ca,O以及少量的Al元素,且Ca元素质量分数接近20%,可以推断为铁酸钙。因此,可以说明铁矿粉颗粒主体仍未与CaO 片反应,大颗粒铁矿粉的黏附细粒与CaO 片接触发生了固相反应,固相反应产物为铁酸钙。

从图6(b)可以看出:在接触面上铁矿粉与CaO发生了反应,反应产物为铁酸钙。铁酸钙主要由2部分组成:第1部分为与CaO片紧密接触的铁酸钙层,铁酸钙呈板状并连接在一起,厚度为0.2~0.4 mm,该层铁酸钙连接在一起主要是有液相形成,并流动融合形成了整体;第2 部分为正在被侵蚀反应的铁矿粉颗粒,该部分铁酸钙与铁矿粉颗粒混合交织在一起,铁酸钙呈片状分布。铁酸钙上层为未参与反应的铁矿粉颗粒。图7(b)所示试样的SEM 结合EDS 点扫描分析结果显示:B2,B3和B4中Ca元素质量分数依次减少,这进一步佐证了以上分析。因此,1 229 ℃时,铁矿粉与CaO 的同化反应正在发生,突然停止升温破坏了同化反应的继续进行。

图6 不同温度条件下试样微观结构Fig.6 Microscopic structures of quenched samples at different temperatures

图7 不同温度条件下试样背散射图像Fig.7 Backscattered electron micrograph of quenched sample at different temperatures

由图6(c)可以看出:CaO已经全面扩散进入铁矿粉中,原本松散的铁矿粉颗粒逐渐熔合形成了一个厚度大约为2 mm的整体,试样中赤铁矿与铁酸钙形成交织结构,铁酸钙呈板状、针状和柱状结构,少见单独存在的松散铁矿粉颗粒,部分较大颗粒的矿石未完全反应被残留下来。分界面上层铁酸钙整体与CaO片之间形成了1 条宽度为100~150µm 的间隙,这可能是试样冷却过程中液相铁酸钙收缩形成。图7(c)中SEM 结合EDS 点扫描分析结果显示,在接触面上生成了一层厚度约10µm的复合铁酸钙层,局部地方复合铁酸钙层较厚,约60µm,该区域铁酸钙中Ca 元素质量分数(达到30%)明显比其他区域的高。

表3 不同温度试样的主要物相点扫描结果Table3 EDS results of the key phases at different temperatures %

试验结果表明:铁矿粉OA 在1 224 ℃时未发生同化反应,在1 229 ℃时恰好发生同化反应。当温度进一步升高到1 234 ℃时,同化反应已经全面进行,在该温度下发生过同化反应,同时也证明电阻法检测的铁矿粉最低同化温度是准确、可行的。

3 结论

1)铁矿粉与CaO 的同化反应是一个由固相变成液相的过程,利用电阻法检测铁矿粉同化温度,当同化反应发生时,电阻通常会发生3~4 个数量级的突变。

2)不同矿物类型铁矿粉均表现为褐铁矿最低同化温度较低,赤铁矿最低同化温度其次,磁铁矿最低同化温度总体较高。

3)铁矿粉与CaO 的同化反应,先在接触面上发生固相反应形成铁酸钙,然后铁酸钙熔融形成液相,同时更多的铁矿粉和CaO 熔入液相造成同化反应全面进行。