单轴压缩下孔洞砂岩细观破裂演化规律

2019-09-18赵国彦王恩杰吴浩邱菊戴怡文

赵国彦,王恩杰,吴浩,邱菊,戴怡文

(中南大学资源与安全工程学院,湖南长沙,410083)

地下采矿与隧道开挖等地下工程会在岩体中形成孔洞。在高地应力作用下,原生及新生裂纹可能沿孔洞周边起裂、扩展、贯通进而导致工程岩体整体发生破坏,从而引发工作面发生冒顶塌方、片帮以及岩爆等工程灾害,严重危害到工作人员的生命安全和工程质量[1-2]。因此,开展含孔洞岩石的破裂演化规律研究对寻找控制工程安全稳定的措施具有重要意义。近年来,人们对含孔洞岩石的破裂演化过程进行了理论分析、室内试验和数值模拟研究,取得了一定进展。TANG 等[3]对含预制孔洞脆性材料在压缩载荷作用下引起的轴向劈裂破坏特性进行了试验和数值研究,发现裂纹的萌生和扩展总是从孔洞拉伸应力集中区开始;杨圣奇等[4-5]采用扫描电镜和声发射仪实时观测了含单孔大理岩和砂岩在单轴压缩过程中裂纹的萌生、扩展、演化和贯通特征,发现岩石裂纹首先在孔洞周边的拉伸应力集中区域产生,随后沿加载方向或晶粒边界逐渐向试样端部或边界薄弱部位扩展;ZHAO 等[6]应用物理模型和声发射技术,研究了含圆形孔洞脆性岩石的断裂演化过程;LAJTAI 等[7]证明了远场裂纹与孔洞周边剪切裂纹的搭接可导致岩石的整体破坏;JAEGER 等[8]也证明了孔洞周边的宏观裂纹的产生总是发生在最大剪应力区域;马少鹏等[9]观测了单轴压缩下圆孔结构岩石破坏过程及变形场演化特征(位移加载速度为0.02 mm/min);李英杰等[10]采用贴应变片的电测法得到了圆孔试件在双向不等压加载条件下表面观测点应力的演化规律,并在此基础上分析了不等压条件下剪切裂纹的发生机制;李地元等[11]利用高速摄像仪分析了冲击载荷作用下预制孔洞试样的动态抗压强度、破坏模式和裂纹扩展特性。但目前试验研究主要从宏观角度出发,通过孔洞岩体中裂纹发育形态上的观察与统计分析来判断其破坏特性,而孔洞岩体的破坏过程极其复杂,从宏观角度定性研究其破裂机制难免存在局限。同时,之前关于含孔洞岩石的破裂演化规律研究大多局限于圆形和椭圆形孔洞,而对于地下采矿与隧道开挖中常见的其他孔洞形状,如圆形、椭圆形、梯形、马蹄形和方形等的研究较少。因此,需要从细观角度研究含不同孔洞形状岩体加载过程各个阶段的断裂特征,进而为工程岩体的稳定性分析提供参考。数字图像相关技术(digital image correlation,DIC)是一种非接触式光学测量方法,它是通过变形前、后试件表面灰度的相关计算得到试件表面的全场位移和应变,进而获取岩石的断裂特征。近年来已有研究者将其应用于岩石和混凝土的破裂演化规律分析[12-22],但有关其应用于含孔洞岩石的破裂演化过程研究较少[23]。为此,本文作者借助数字图像相关技术,从细观角度研究单轴压缩作用下含孔洞砂岩的破裂演化过程。

1 试验设计

1.1 试验材料

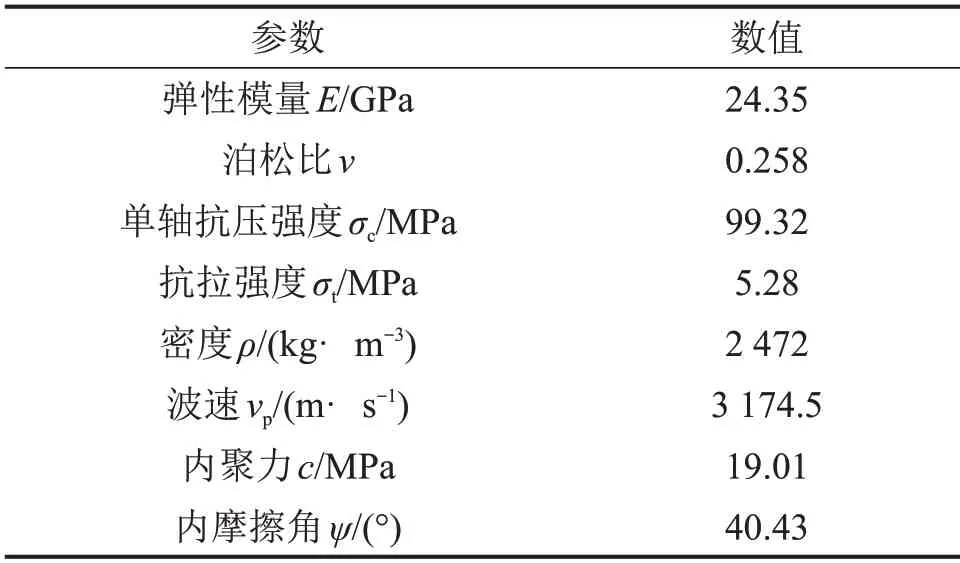

试验选取均质性较高的红砂岩作为研究对象,其主要矿物成分为长石和石英,含有部分高岭石、绿泥石和少量的伊利石、蒙皂石、伊蒙混层、方解石等矿物。该砂岩为细晶结构,颗粒粒径相对比较均匀,呈致密块状构造,其基本物理力学性质见表1。

表1 红砂岩基本物理力学性质Table1 Basic physical and mechanical properties of sandstone

1.2 孔洞试样制备

为使DIC技术获得的试样表面信息更好地表征试样整体的破裂演化过程,选取合适的试样厚度至关重要。试样不宜过厚,否则将会发生三维裂纹扩展,导致表面裂纹的扩展不具有代表性;同时,试样也不宜过薄,否则将会由于平面弯曲而导致测量误差。因此,本研究中试样厚度选为25 mm。

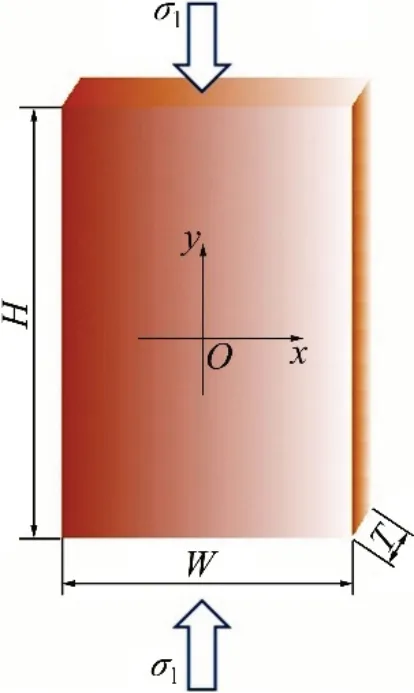

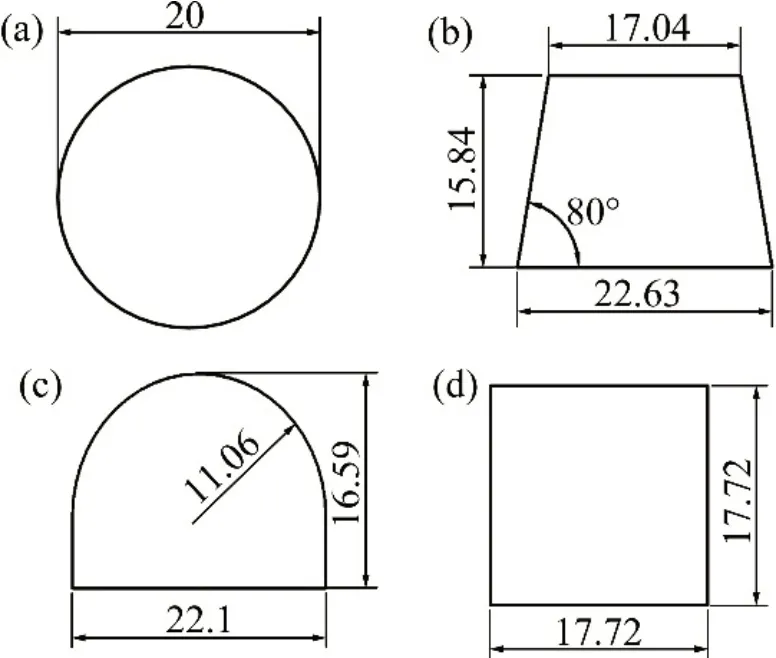

采集的砂岩试样经过切割、精细打磨等工序,将砂岩块体加工成高度(H)、宽度(W)、厚度(T)分别为150,100 和25 mm 的长方体板状试样。试样表面进行打磨以保证平整,与国际岩石力学学会标准一致。完整砂岩试样尺寸示意图见图1,其中箭头方向代表加载方向。采用高压水射流切割机在加工完的砂岩试样中心(图1中O点位置)预制圆形、梯形、马蹄形和方形4种孔洞形状。为方便比较,保持4个孔洞面积近似相等。不同孔洞形状及具体尺寸见图2。最后在试样表面喷涂黑白2种颜色散斑颗粒。不同砂岩试样的尺寸和力学参数见表2。

1.3 试验过程

图1 完整砂岩试样尺寸示意图Fig.1 Diagram of complete sandstone specimen size

图2 砂岩试样预制孔洞尺寸Fig.2 Sizes of pre-fabricated hole for sandstone specimen

采用INSTRON-1346 型液压伺服控制试验机对板样砂岩试样进行单轴压缩试验,试验过程采用位移加载控制,加载速率为0.6 mm/min。在加载之前,在岩样两端涂抹凡士林以减小端部摩擦效应。在加载过程中,通过计算机自动采集轴向位移和荷载数据,同时利用分辨率为2 448×2 050 的超高解析数码摄像机捕获岩样破坏全过程的数字图像,图像采集速率为15张/s,试样一侧摆放发光二极管灯。试验之后,通过精确工业三维测量技术对数字图像进行分析,计算不同时期的位移场和应变场等参数。

2 试验结果与分析

2.1 含孔洞砂岩抗压强度和变形特性分析

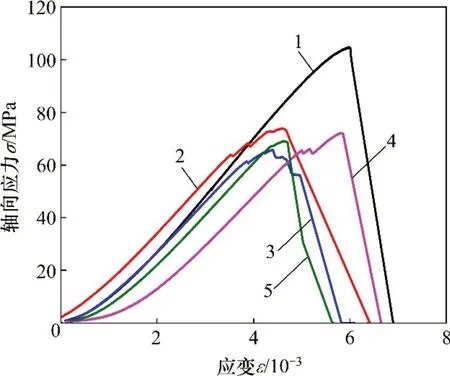

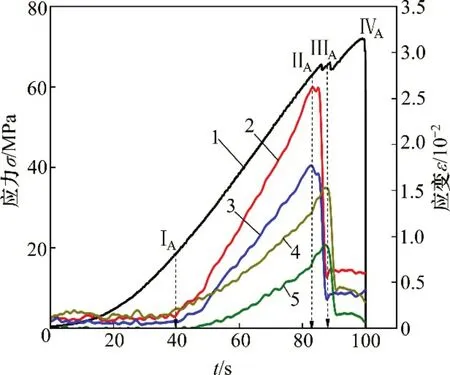

图3所示为单轴压缩下含不同孔洞形状砂岩应力-应变曲线。由图3可见:无论试样是否有孔洞,均存在显著的裂隙压密阶段,这主要是因为岩样内部存在的初始裂隙发生闭合;而试样轴向加载应力在峰后均发生脆性跌落。含孔洞砂岩试样在峰前均有不同程度的应力跌落,这是因为含孔洞试样在加载过程中发生局部破坏释放能量,使峰值抗压强度瞬间下降,但由于材料仍存在一定的承载力,继续加载过程中应力又继续上升,直至完全破坏。此外,含孔洞砂岩在峰值强度附近出现明显的屈服平台,这可能是因为岩样沿孔洞周边逐步发生屈服破坏。同时,孔洞形状对应力跌落和峰值屈服平台均有不同程度的影响。

表2 砂岩试样尺寸和力学参数Table2 Sizes and mechanical parameters of sandstone specimens

图3 不同孔洞形状砂岩试样轴向应力-应变曲线Fig.3 Axial stress-strain curves of sandstone samples with different pore shapes

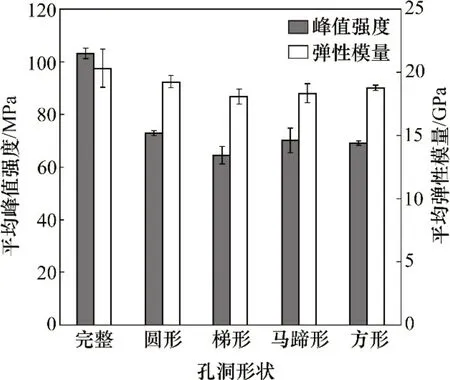

不同孔洞形状的峰值抗压强度和弹性模量对比见图4。由图4可知:每组试样峰值强度和弹性模量的标准误差均较小,说明所选试样均质性较好。完整试样的平均峰值抗压强度和弹性模量分别为103.17 MPa和20.33 GPa,圆形、梯形、马蹄形、方形孔洞的平均峰值抗压强度分别为完整岩石平均峰值抗压强度的70.6%,62.46%,67.94%和66.97%;平均弹性模量分别为完整岩石的94.78%,88.88%,90.16% 和92.32%,这说明含孔洞缺陷对试样抗压强度和变形特性有明显的劣化作用,并且梯形孔洞劣化作用最明显。

图4 不同孔洞形状砂岩试样的平均峰值强度和平均弹性模量Fig.4 Average peak strength and elastic modulus of sandstone samples with different pore shapes

2.2 含孔洞砂岩破坏模式

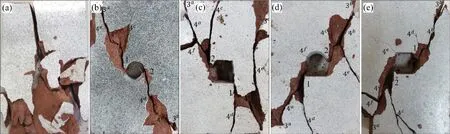

图5所示为单轴压缩下含不同形状孔洞砂岩的宏观破裂模式。图中,数字表示裂纹扩展顺序,字母上标仅表示同一时刻岩样中不同部位出现的裂纹。由图5可见:含孔洞砂岩岩样破裂模式与完整岩样脆性破裂特征存在显著差异。含孔洞砂岩岩样轴向加载过程中,在孔洞的作用下,围绕孔洞产生1条沿对角的宏观剪切带,而完整岩样最终破坏形式主要以剪切破坏为主,且破坏形态较复杂。

对比不同孔洞形状的砂岩试样的最终破坏模式和破坏顺序,发现二者存在相同之处:首先在孔洞的左右两侧先后形成2条近似平行于加载方向的初始裂纹1 和2,随后在试样的左上角和右下角区域分别产生了远场裂纹3a和3b,最后远场裂纹的继续扩展和初始裂纹的贯通形成连通孔洞的2条宏观裂纹4a和4b;与此同时,初始裂纹也近似沿原裂纹扩展方向以拉剪破坏形式向加载端面扩展,形成裂纹4c和4d。在宏观裂纹的扩展路径上均存在不同程度的岩屑掉落。

但孔洞形状的差异也对试样的局部破坏产生影响。对于圆形孔洞试样,在试样破坏瞬间,由于应力解除而在试样左上角产生了1条平行于加载方向的局部拉伸裂纹4e;破坏模式单一,几乎呈中心对称,这可能与圆形孔洞本身性质有关。对于马蹄形孔洞试样,在试样宏观裂纹形成的同时,在宏观裂纹4b的扩展路径上产生了1条反翼裂纹4e;在宏观破坏瞬间应力解除作用下,在孔洞左上角区域形成了1 条拉伸裂纹4f。

对于直线型边界孔洞试样,如梯形和方形孔洞,其局部破坏形式较复杂,局部损伤破坏更加严重。对于梯形孔洞,远场裂纹在3a和3b形成的同时也产生了另外1条远场裂纹3c,而这条远场裂纹的存在使得3b和3c贯通,形成1条近似平行于加载方向的宏观劈裂拉伸裂纹4e,同时,局部应力达到应力极限,在试样左上角也产生了1 条拉剪复合裂纹4f。对于方形孔洞,同样在宏观破坏瞬间应力解除作用下,在孔洞左上角区域形成了1条拉伸裂纹4e,在左下角也产生了1 条拉剪复合裂纹4f。这些差异性的存在一方面来自于孔洞形状和几何参数的不同,另一方面来自岩石试样的非均质性。同时,有研究发现,含弧形边缘孔洞相对于直线型边缘孔洞的破坏模式更加单一,这说明弧形边缘孔洞对裂纹扩展具有抑制作用。

图5 单轴压缩下不同孔洞形状砂岩的宏观破裂模式Fig.5 Macroscopic fracture modes of sandstone with different hole shapes under uniaxial compression

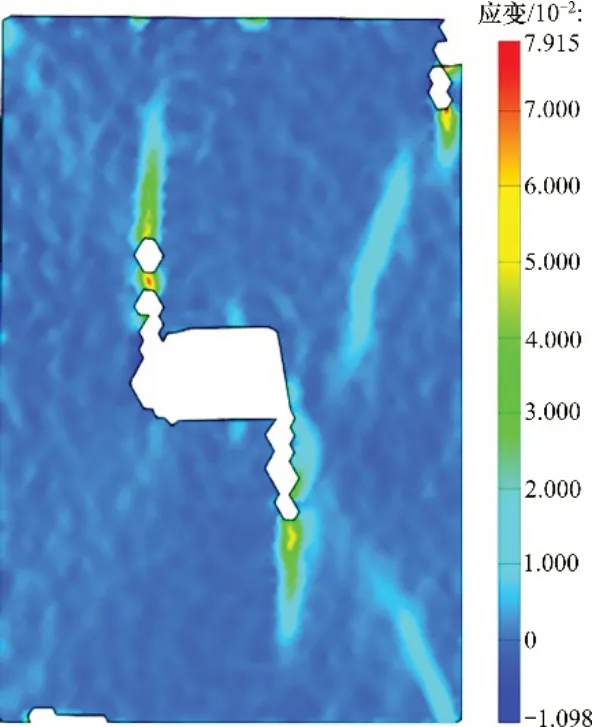

为了建立宏观破坏模式与裂隙微观破裂规律间的联系,选取梯形孔洞试样宏观破坏模式(见图5(c))与DIC技术获得的最终破坏前瞬间的主应变场图进行对比分析,如图6所示。由图6可知:孔洞试样裂纹扩展总是沿着主应变最大的区域,这证明了数字图像分析系统的精确性以及最大拉应变强度理论的适用性。因此,可以用最大主应变表征试样的变形和断裂演化过程。

图6 梯形孔洞试样破坏前瞬间的主应变场图Fig.6 Major principal strain fields before failure of a trapezoidal hole specimen

2.3 含孔洞砂岩变形演化与断裂分析

2.3.1 应变演化

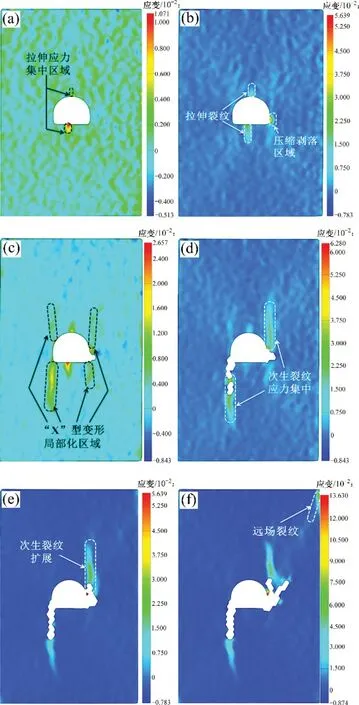

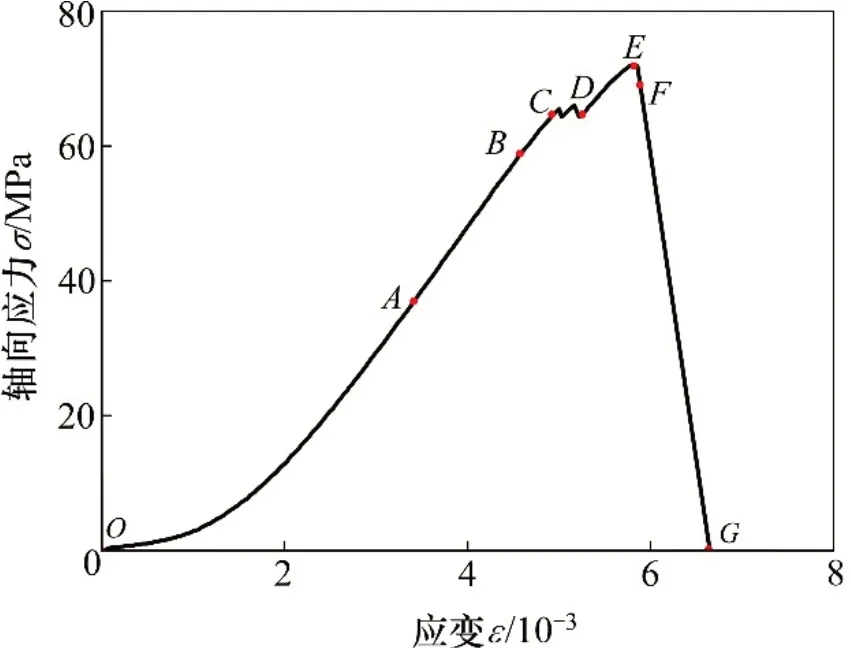

选取具有代表性的马蹄形孔洞试样进行分析,以研究孔洞岩体破坏演化过程的共性。图7所示为马蹄形孔洞试样裂纹扩展过程中具有代表性的主应变云图。试件加载过程的应力-应变曲线见图8。图8中,A,B,C,D,E,F分别对应图7中的6 个主应变云图,对应的轴向应力分别为36.78,58.73,64.18,64.51,72.08和69.06 MPa。结合主应变云图和应力-应变曲线,试样的破裂过程分为如下6个阶段。

1)微孔隙压密与拉伸裂纹萌生阶段(OA段)。在单轴压缩初期,应力-应变曲线较平缓,此时试件处于微孔隙压密阶段。此后应力-应变基本呈线性关系,试件处于弹性压缩阶段。随着施加荷载逐渐增大,当到达应力-应变曲线上A点时,在孔洞上、下边缘出现了平行于加载方向的高应变集中(见图7(a)),这说明拉应力首先集中于孔洞的上、下边缘。所用材料为脆性材料,根据最大伸长线应变理论可求得临界拉应变εmax为

图7 马蹄形孔洞试样不同应力阶段下的主应变场(试样S-4-A)Fig.7 Major principal strain fields of horseshoe shaped holes specimen at different stress stages(sample S-4-A)

图8 加载过程应力-应变曲线(试样S-4-A)Fig.8 Stress-strain curve of loading process(sample S-4-A)

式中:σt为拉伸强度,MPa;E为弹性模量,MPa。

由图7(a)可得应力集中区域的拉伸主应变为1.07×10-2,超过了临界拉应变,可认为该区域部分点已经破碎形成微小裂纹,但微裂纹的范围及密度不大,尚未成核导致宏观裂纹。

2)拉伸裂纹稳定扩展阶段(AB段)。当施加的轴向荷载达到应力-应变曲线上B点的应力水平时,2条拉伸裂纹沿加载方向继续增加,最大主应变约为2.5×10-2,比A点的最大主应变更大,微裂纹范围和密度比A点的更大(见图7(b))。同时在孔洞右边缘出现较大的主应变,最大为5.64×10-2。此时应力-应变曲线中存在一定的屈服应变,随后便发生孔洞右侧侧帮剥落现象。

3)次生裂纹萌生阶段(BC段)。当施加的轴向荷载达到应力-应变曲线上C点的应力水平时,由于岩石内部微裂纹的扩展和贯通,在孔洞周边产生2 组对称的变形局部化带(呈“X”型,见图7(c)),并测量得到其延伸方向与水平方向的夹角接近90°,这可能与孔洞周边应力集中有关。与此同时,2条初始拉伸裂纹范围和密度均减小。

4)次生裂纹快速扩展阶段(CE段)。当施加的轴向荷载达到应力-应变曲线上D点的应力水平时,“X”型对称变形局部化带中的一组主应变接近消失,另外一组主应变得到充分发展(见图7(d))。这主要是受岩石材料非均质性的影响,试样接近破坏时形成的“X”型对称变形局部化带,一组扩展速度较快,最终演化为宏观裂纹;而另一组扩展速度较慢,未能形成明显的宏观裂纹,甚至会在试样破坏时变窄、闭合。结合应力-应变曲线可以发现:在D点之前的较短时间内,应力-应变曲线中出现了类似屈服台阶的短暂波动,这可能是由这条次生裂纹扩展引起的,与全应变的演化规律一致。与此同时,2条拉伸裂纹几乎消失。当水平荷载达到应力-应变曲线上的E点(即为峰值点)时,在孔壁右上角也产生了1 条宏观破坏带,并有向两端扩展的趋势(见图7(e))。2组局部化带不同的扩展规律也说明裂纹的演化具有强烈的非线性特征,最终宏观破裂带的位置除了受荷载方向和岩石结构的影响外,也受到岩石内部岩性、矿物组成以及非均匀性等的影响。

5)远场裂纹萌生与繁衍阶段(EF段)。当水平荷载达到应力-应变曲线上的F点(破坏前1/15 s)时,在试样的右上区域产生了较大的应变集中(见图7(f)),即为远场裂纹发展区域;同时在孔洞右上角有局部翼裂纹的产生。

6)宏观剪切形成与破坏阶段(FG段)。F点之后的一瞬间内,对照图5(d)发现,远场裂纹和次生裂纹相互贯通,引起整个试样的整体破坏。结合应力-应变曲线可知,试样的最终破坏并不是在峰值强度处,而是在峰后。

总体来说,在脆性岩石的单轴压缩破坏过程中,岩石最后的宏观破坏是前期损伤不断积累的结果,而前期的损伤形式主要是预制孔洞周边应力集中而产生的局部微裂纹。对比试样的宏观破坏模式(见图5(d))可知:裂纹起裂、扩展、贯通过程与细观主应变场演化过程具有较高的一致性,裂纹的发展过程是高应变区不断蔓延的过程,也是微破裂不断出现、发育以及集中成核形成宏观裂纹的过程。同时,这也说明局部应力集中引起的微裂隙的产生并不一定对宏观破坏模式产生影响,例如拉伸裂纹的扩展演化过程。因此,宏观裂纹扩展并不能完全揭示试样的损伤破坏规律,需结合细观角度,定性和定量分析相结合,研究岩石试样的损伤断裂演化规律。

2.3.2 含孔洞砂岩变形损伤演化特征

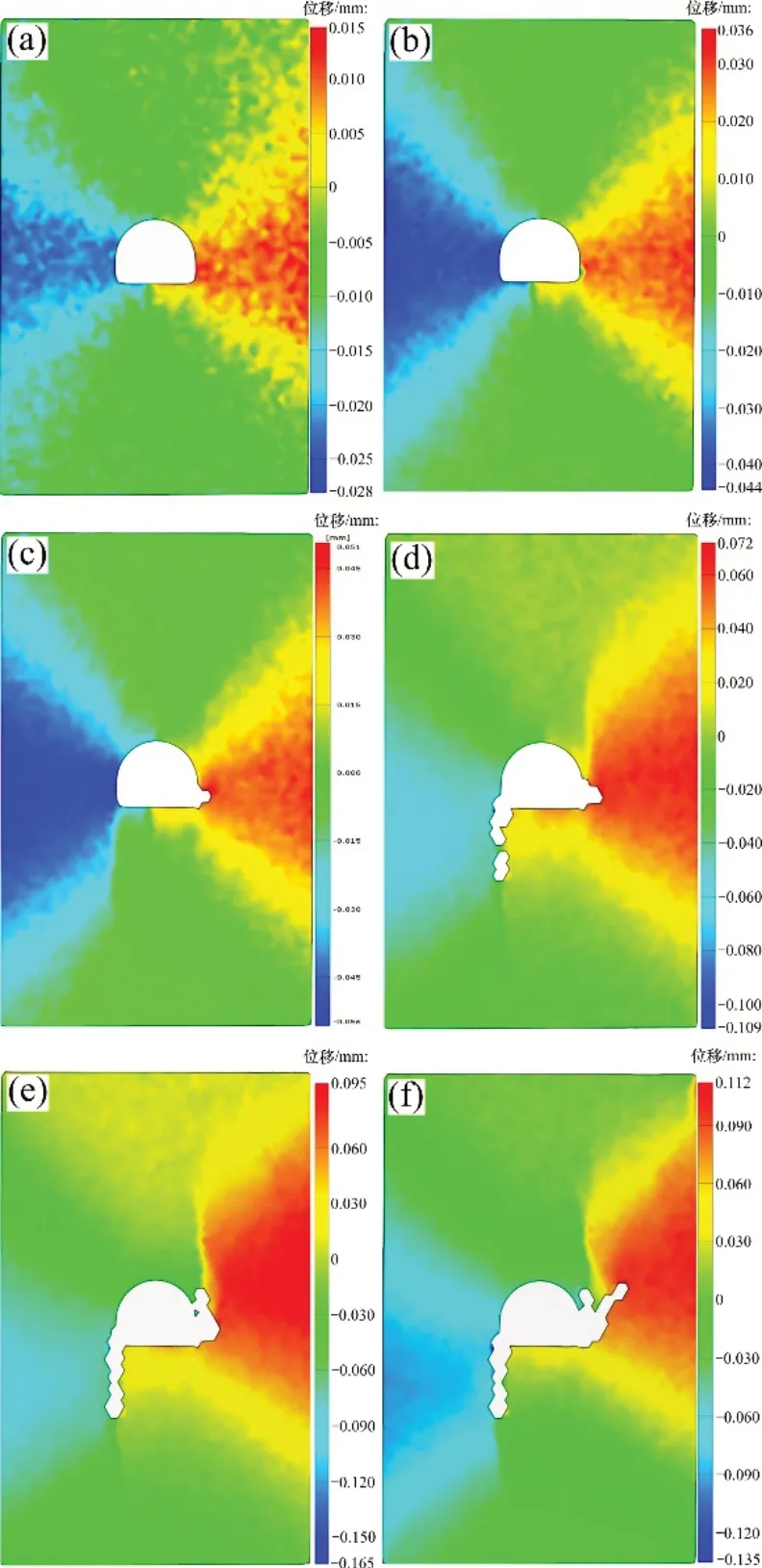

为了从细观角度研究孔洞周边裂纹起裂、扩展、贯通及其所引起的岩样整体变形的损伤演化特征,分析得到马蹄形孔洞岩样与图8中应力-应变曲线对应的6 个标志性点的表面水平位移场演化云图,如图9所示。

由图9可知:在加载初期,微孔隙压密,到达A点,孔洞周边位移场随机分布(见图9(a));继续加载,到达B点,位移云图在孔洞周边关于加载方向轴对称(见图9(b)),这表明此时在孔洞上、下边缘产生了拉应力作用下的拉伸裂纹;随后到达C点,此时由于次生裂纹的产生,使得孔洞左下角出现位移分离(见图9(c));随着应力的继续增大,经过D,E和F点(见图9(d),(e)和(f)),孔洞左下角和右上角均发生位移分离,最终基本呈现出沿对角线的2个不同区域,裂隙扩展和宏观破坏模式(见图5(d))与水平位移突变位置一致。

3 含孔洞砂岩拉伸裂纹的扩展演化规律

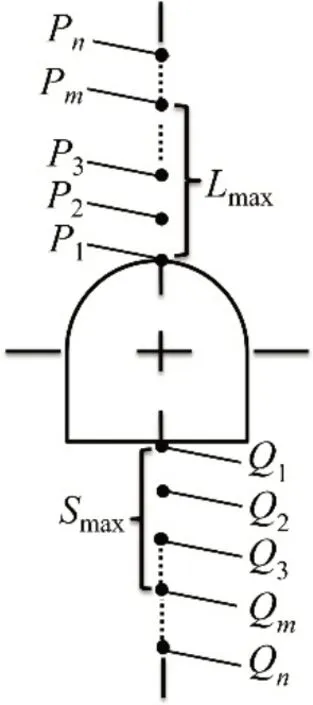

从马蹄形孔洞主应变演化规律可知:初始拉伸裂纹并不是存在于整个孔洞试样破坏过程中,而是其拉伸裂纹长度达到某一峰值后逐渐消失;最终岩石的破坏并不是沿着孔洞上下边缘,而是形成宏观的剪切破坏带。为定量描述拉伸裂纹的演化过程,在孔洞上、下边缘每隔2 mm 选取多个测试点,分别编号为P1,P2,…,Pn和Q1,Q2,…,Qn,并监测其水平应变εx在整个加载过程的变化。测试点分布见图10。选取P1和P3以及Q1和Q3这4 个关键测试点进行对比分析。加载过程中不同监测点随时间水平应变的变化曲线见图11。

图9 马蹄形孔洞试样不同应力阶段下的水平位移场(试样S-4-A)Fig.9 Horizontal displacement fields of horseshoe shaped holes specimen at different stress stages(sample S-4-A)

图10 水平应变εx的测试点分布示意图(试样S-4-A)Fig.10 Layout of measurement points of lateral strain εx(sample S-4-A)

图11 加载过程中不同监测点的水平应变-时间曲线Fig.11 Strain-time curves of different monitoring points along horizontal during loading

由图10和图11可知:1)在IA号标记位置(39.8 s)之前的较长一段时间内,每个测试点的水平应变处于相对稳定的状态,应变小于3×10-3。2)在IA号标记位置P1和P3和Q1和Q3的水平应变均突增,并在之后一段时间内保持快速增大的趋势,表明孔洞上、下边缘的拉伸裂纹起裂时间相同,均出现于IA号位置对应的时间点,随后拉伸裂纹稳定扩展。IA号到IIA号标记点之间的阶段对应应力-应变曲线的弹性阶段。3)在IIA号标记点(83.11 s),P1和P3的水平应变到达峰值,随后水平应变均减小,说明孔洞上边缘拉伸裂纹在IIA号位置开始闭合,IIA号标记位置之后均快速跌落到一个较低的水平,因此可认为IIA号标记位置之后较短时间内属于孔洞上边缘拉伸裂纹闭合阶段;由对应的应力-应变曲线可知孔洞上边缘测试点最大应变出现在屈服阶段,水平应变跌落点恰好对应应力-应变曲线上的第1 次应力跌落点。4)到达IIIA号标记点(87.84 s),Q1和Q3的水平应变到达峰值,随后水平应变均减小,说明孔洞下边缘拉伸裂纹在IIIA号位置开始闭合,IIIA号标记位置之后均快速跌落到一个较低的水平,因此可认为IIIA号标记位置之后较短时间内属于孔洞下边缘拉伸裂纹闭合阶段;由对应应力-应变曲线可知孔洞下边缘测试点最大应变也出现在屈服阶段,此水平应变跌落点恰好对应应力-应变曲线上的第2次应力跌落点。5)当所有测试点的应变均跌落到某一较低应变后,在较长一段时间内均保持恒定,同时P1测试点的水平应变仍比初始应变略大,P1测试点位置存在一定的残余应变,此阶段拉伸裂纹近似完全闭合,但是在孔洞周边很小的范围内仍存在拉应变。当到达IVA号标记点(试样完全破坏瞬间)时,此时Q1和Q3测试点继续跌落下降,而P1和P3测试点水平应变略有增加,这说明孔洞上边缘拉伸裂纹重新张开。

通过以上分析可知:孔洞上、下边缘的拉伸裂纹在加载全过程经历了“张开—闭合—重新张开”的过程,其拉伸裂纹对试样的宏观破坏形式基本无影响。通过观测加载过程中不同监测点水平应变的变化,对拉伸裂纹的演化规律进行研究,获得的拉伸裂纹的演化规律与图7中的分析结果相一致。拉伸裂纹的闭合可能是因为次生裂纹的产生导致拉伸裂纹周边的应力状态发生改变,抑制了拉伸裂纹的扩展,并对拉伸裂纹压密;随后,宏观破坏带的形成使得应力释放,原来受抑制而闭合的部分拉伸裂纹重新获得了扩展空间,最终拉伸裂纹又重新产生。

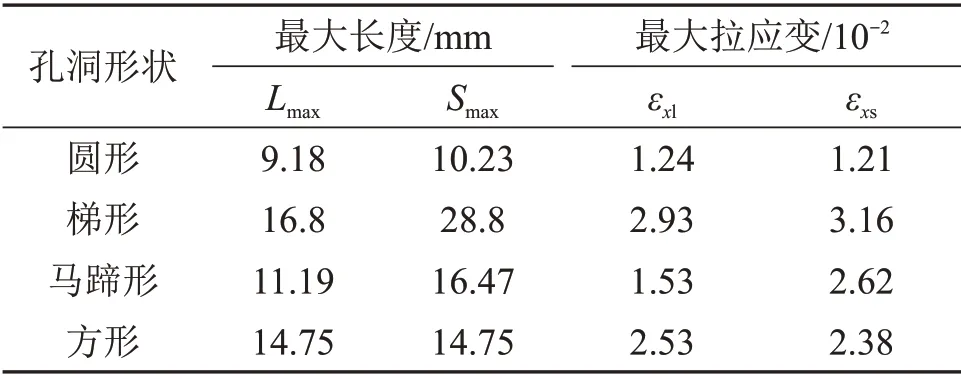

为定量比较不同孔洞形状对拉伸裂纹起裂和扩展规律的影响,选取孔洞上、下边缘拉伸裂纹的最大长度、最大拉应变2个关键参数对拉伸裂纹变化规律进行对比分析。分别定义观测点最大水平应变小于临界拉应变εxmax为孔洞上、下边缘裂纹的临界测试点(即图10中的Pm和Qm),各临界测试点至孔洞边缘的距离定义为孔洞上、下边缘拉伸裂纹的最大长度(即图10中的Lmax和Smax);选取距离孔洞边缘最近的上、下2 个监测点(P1和Q1)水平应变最大值εxl和εxs分别作为孔洞上、下边缘的最大拉应变,得到拉伸裂纹基本参数如表3所示。

表3 拉伸裂纹基本参数Table3 Basic parameters of tensile cracks

由表3和图2对比可知:1)拉伸裂纹的力学特性受孔洞形状和几何结构的影响,对称边试样上、下边缘最大拉伸长度和最大拉应变近似相等(如圆形和方形孔洞);非对称边试样上、下边缘最大拉伸长度和最大拉应变不相等(如梯形和马蹄形孔洞)。2)在跨度近似相等情况下,弧线形边界(圆形孔洞和马蹄形上边缘)最大拉伸长度和最大拉应变普遍比直线形边界的小,如马蹄形孔洞上边缘的最大拉伸长度和最大拉应变比下边缘的小。3)直线形边界孔洞,其最大拉伸长度和最大拉应变与跨度有关,跨度越大,其最大拉伸长度和最大拉应变越大,其裂纹更容易贯通整个试样导致试样整体破坏。因此,在工程实践中,应尽量选择跨度小的孔洞。

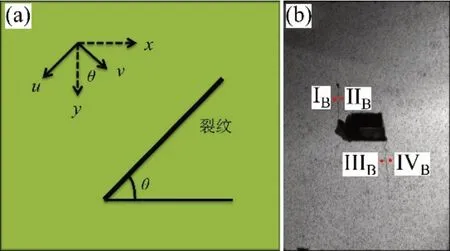

4 含孔洞砂岩次生裂纹断裂扩展模式识别

为了对单轴压缩下孔洞砂岩试样次生裂纹扩展演化和断裂类型(张拉、剪切或压剪等)进行定量分析和判断,分别在各孔洞次生裂纹周边布置监测点,提取各监测点的表面水平位移(x)和竖直位移(y);同时测量监测点位置裂纹的法向量与竖直位移的夹角θ,通过三角转换得到切向位移(u)和与法向位移(v),其中切向与裂纹方向平行,法向与裂纹方向垂直,如图12(a)所示。通过研究各监测点的切向位移(u)和与法向位移(v)的变化情况,可以研究裂纹扩展演化机制。

图12 坐标三角转换及试样S-3-B监测点示意图Fig.12 Diagram of coordinate triangulation and monitoring points of sample S-3-B

选取编号为S-3-B的梯形孔洞试样为例,分析次生裂纹扩展演化和识别断裂类型。图12(b)所示为试样S-3-B标识点所处位置示意图,其孔洞左上角与右下角裂纹法向量与竖直方向的夹角θ分别为90°和85°。图13(a)和13(b)所示分别为预制梯形孔洞试样的孔洞左上角和右下角监测点的全程切向位移和与法向位移演化图。由图13可知:当加载到第1次应力跌落点(孔洞右下角裂纹起裂点),即为峰值抗压强度的87.54%时,IIIB和IVB号监测点的轴向位移和切向位移同时发生分离,表明此时孔洞右下角次生裂纹同时发生滑移和张开,并且轴向位移差和切向位移差近似相等,则可判断此标识点所在裂纹的起裂是张拉和剪切共同作用的结果;此后,切向位移差逐渐大于轴向位移差,表明此后剪切作用对裂纹的扩展起主要作用。当加载到第2 次应力跌落点(孔洞左上角裂纹起裂点),即为峰值抗压强度的98.08%时,IB和IIB号监测点的轴向位移和切向位移也同时发生分离,此后切向位移差逐渐大于轴向位移差,与IIIB和IVB号监测裂纹扩展演化规律一致。对比其他孔洞砂岩试样次生裂纹的全程切向位移和与法向位移演化图,可得到相同的次生裂纹扩展规律。

图13 梯形孔洞试样监测点位移演化(试样S-3-B)Fig.13 Displacement evolution of monitoring points of sample with trapezoid hole(sample S-3-B)

5 结论

1)与完整砂岩相比,孔洞的存在使砂岩应力-应变曲线上出现了不同程度的应力跌落和峰值屈服平台。孔洞形状对峰值强度和弹性模量具有不同程度的弱化作用,且梯形孔洞劣化最明显。

2)含孔洞试样的破坏模式均为对角剪切破坏,但局部破坏存在差异;含孔洞岩样在单轴压缩条件下的变形损伤和演化过程经历微孔隙压密与拉伸裂纹萌生阶段、拉伸裂纹稳定扩展阶段、次生裂纹萌生阶段、次生裂纹快速扩展阶段、远场裂纹萌生与繁衍阶段以及宏观剪切形成与破坏阶段这6个阶段。

3)拉伸裂纹在加载全过程经历了“张开—闭合—重新张开”的过程;拉伸裂纹的最大拉伸长度和最大拉应变与孔洞形状和几何结构有关。

4)孔洞周围次生裂纹的起裂大多为张拉和剪切破坏共同作用的结果,此后剪切作用逐渐对裂纹的扩展起主导作用。