泥水盾构刮刀刃型与安装角对刮刀切削性能的影响

2019-09-18夏毅敏沈烽陈松涛陈鹏孙旭涛宁波

夏毅敏,沈烽,陈松涛,陈鹏,孙旭涛,宁波

(1.中南大学高性能复杂制造国家重点实验室,湖南长沙,410083;2.中南大学机电工程学院,湖南长沙,410083;3.国网江苏省电力有限公司,江苏南京,210024;4.中铁十四局集团大盾构工程有限公司,江苏南京,211800)

近年来,为满足我国城市化的发展和交通需求量的持续增长,大直径泥水盾构机在跨江过海隧道工程中得到广泛应用[1-3]。目前,盾构应用面临着距离更长、埋深更大、水土压力更高等诸多难题[4-5],对刀具更换提出了巨大考验。刮刀作为盾构机的主要切削刀具[6],其切削效率决定了盾构机的掘进性能。掌握刮刀切削性能的影响因素及变化规律,有助于进行合理的刮刀结构与安装参数设计,提高刀具的使用性能。目前,国内外研究者对刮刀(也称切刀)掘进时的切削阻力及其影响因素进行了研究,如:夏毅敏等[7-8]就切刀几何参数和切削参数对切削力的影响规律进行了仿真和试验研究;杨成等[9]针对黄河砂卵石地层分析了切刀在不同刀间距、切削速度下的破岩效果,为穿越黄河的盾构工程刀具设计提供了依据;谭青等[10-11]利用离散元方法分析了切刀切削过程中土体裂纹的扩张和受力规律;MOUAZEN等[12-13]针对土壤切削问题,采用FEM 软件分析了不同刀宽、不同切削角的刀具与土体之间的相互作用关系;GERTSCH等[14]通过破岩实验获得了刀具切深和刀间距对切削阻力及比能耗的映射规律;COPUR[15]通过刮刀切削试验研究了切削角、切深等参数对其切削阻力的影响;XIA等[16]研制了盾构回转切削试验台,模拟了实际掘进过程,对刮刀、滚刀等盾构刀具进行了回转切削试验,对其力学特性进行了测试。上述研究者主要研究了从刮刀的结构尺寸参数以及工作参数对其切削特性的影响,很少考虑刀刃结构形状与安装参数对刮刀切削性能的影响。为此,本文作者综合考虑刮刀不同刃型与安装角,借助有限元方法,针对密实砂土地层,建立刮刀切削过程中的数值分析模型,模拟实际工况下的刮刀切削过程,采用比能耗及载荷波动系数对其进行评估。根据实际大直径泥水盾构工程,通过分析刀具更换情况与掘进效率,验证数值分析结果的正确性,以便为穿越长江的大直径泥水盾构刀具设计提供依据。

1 刮刀切削过程数值分析模型

1.1 建立材料模型

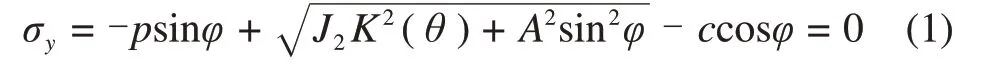

利用有限元软件ANSYS,建立刮刀切削土体的数值分析模型,对刀具切削过程进行仿真模拟。其中刀具选用刚体材料(模型为*MAT_RIGID*),密度为7 850 kg/m3,弹性模量为210 GPa,泊松比为0.3。土体材料采用MAT147材料(模型为*MAT_FHWA_SOIL),土壤模型单元类型设定为LS-DYNA Explicit显示块单元的三维实体单元SOLID164。MAT_FHWA_SOIL是一种各向同性材料模型,服从修正后的Mohr-Cloulomb屈服准则,扩展了变形率和含水率的影响,同时还考虑了孔隙应变速率效应和水压力效应、塑性软化和硬化,是广泛应用于土壤切削类问题研究的材料模型。修正后Mohr-Cloulomb 屈服表面的表达式[17]为

式中:p为静水压力,Pa;φ为内摩擦角,(°);J2为应力偏张量第二不变量,Pa2;K(θ)为张量平面角的函数;A为D-P准则系数;c为土壤黏聚力,Pa。

参考目前国内穿越长江的大直径泥水盾构工程如南京地铁十号线、苏通GIL综合管廊隧道等工程,发现类似工程地质的砂土质量分数都较高,属于密实砂层。针对这种砂层地质,采用实际工程中的中粗砂为土体材料,其力学参数如表1所示。

表1 中粗砂物理力学性能参数Table1 Physical and mechanical properties of medium and coarse sand

1.2 切削过程数值模型的建立

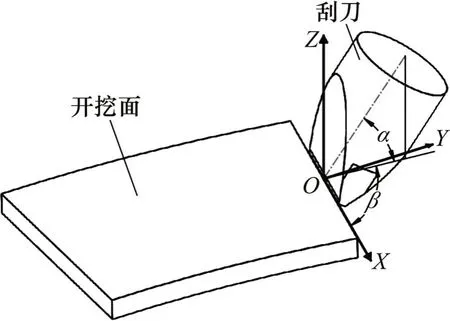

根据刃型不同可将刮刀类型划分成锯齿型、羊角型和平刃这3 种刮刀,如图1所示。建立1 个以刮刀刀刃与土体接触处的中点为原点O的空间坐标系,其中Z轴垂直于开挖面,而X轴和Y轴分别平行和垂直于刮刀切削的起始面。

图1 刮刀刃型示意图Fig.1 Schematic diagrams of blade shape of scrapers

图2 刮刀安装示意图Fig.2 Installation position diagram of scraper

安装角分为垂直安装角和水平安装角,如图2所示(点画线为刮刀轴线)。其中垂直安装角为刮刀轴线与其在XOY平面投影的夹角α,分别取45°,50°,55°,60°和65°;水平安装角为刮刀轴线在XOY平面投影与X轴的夹角β,分别取90°,80°,70°,60°和50°。为研究刮刀不同刃型和安装角对切削过程的影响,建立数值模型,模拟刮刀切削土体的过程。

本文主要研究刮刀切削岩土时刀具受力状况和岩土破碎情况。为了节省计算时间,所建立的实体模型只保留刮刀刀体和部分圆弧形砂土。将实体模型导入ANSYS 软件,选择Explicit 3D Solid164 三维实体单元,对岩石进行六面体网格划分,对刀体进行自由网格划分,刀体与岩石接触区域网格划分较细。刮刀与岩石的接触属于动态接触行为,因此,刮刀与岩石的切削过程可以看成一种刚体与柔性体的面面接触过程。对岩石周围4个面采用非反射边界约束,用来模拟无限大岩石。对刀具施加2种速度载荷:一种为刮刀绕轴线的旋转,模拟盾构刀盘旋转速度(1 r/min);另一种为刮刀沿轴线方向的进给速度,模拟盾构刀盘推进速度(60 mm/r)。

1.3 仿真模拟结果分析

1.3.1 切削阻力分析

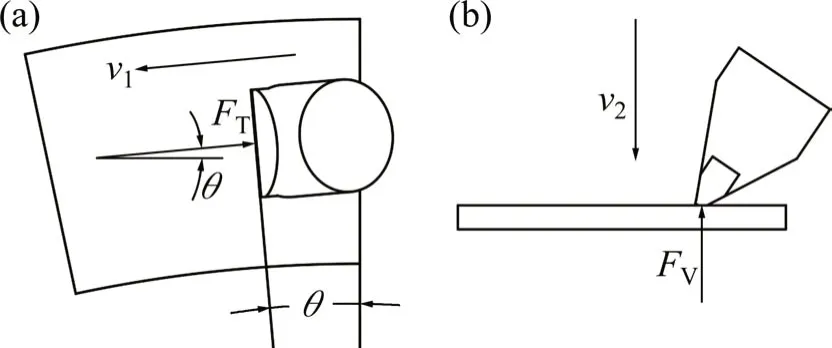

刮刀切削岩土数值模型见图3。盾构的推进以及刀盘的旋转对开挖面土体产生垂直(隧道掘进方向)切削力FV和水平(刀盘旋转切线方向)切削力FT[10]。刮刀切削过程数值仿真结果见图4。在仿真模拟过程中,刀具绕着刀盘中心对土体进行切削作用,岩土受挤压和剪切作用从而发生非线性变形;当岩土所受到的应力超过其材料剪切强度时,单元失效并自动删除,岩石表面留下切削痕迹。通过求解,可以得到三轴坐标系下刮刀所受切削阻力随时间的变化曲线。刮刀切削过程中的受力分析示意图如图5所示(其中,θ为以起点为初始点的刀具切削经过的角,FV和FT分别为刮刀的垂直推进力和水平切削力,FZ和FY全局坐标系下的载荷,v1为刀盘旋转方向速度,v2为盾构掘进方向速度)。

图3 刮刀切削岩土数值模型Fig.3 Numerical model of rock cutting process of scraper

图4 刮刀切削过程数值仿真结果Fig.4 Numerical simulation results of rock cutting process of scraper

图5 受力分析示意图Fig.5 Schematic diagram of force analysis

从图2和图5可知刮刀的受载情况与ANSYS中3个轴坐标载荷之间的关系:

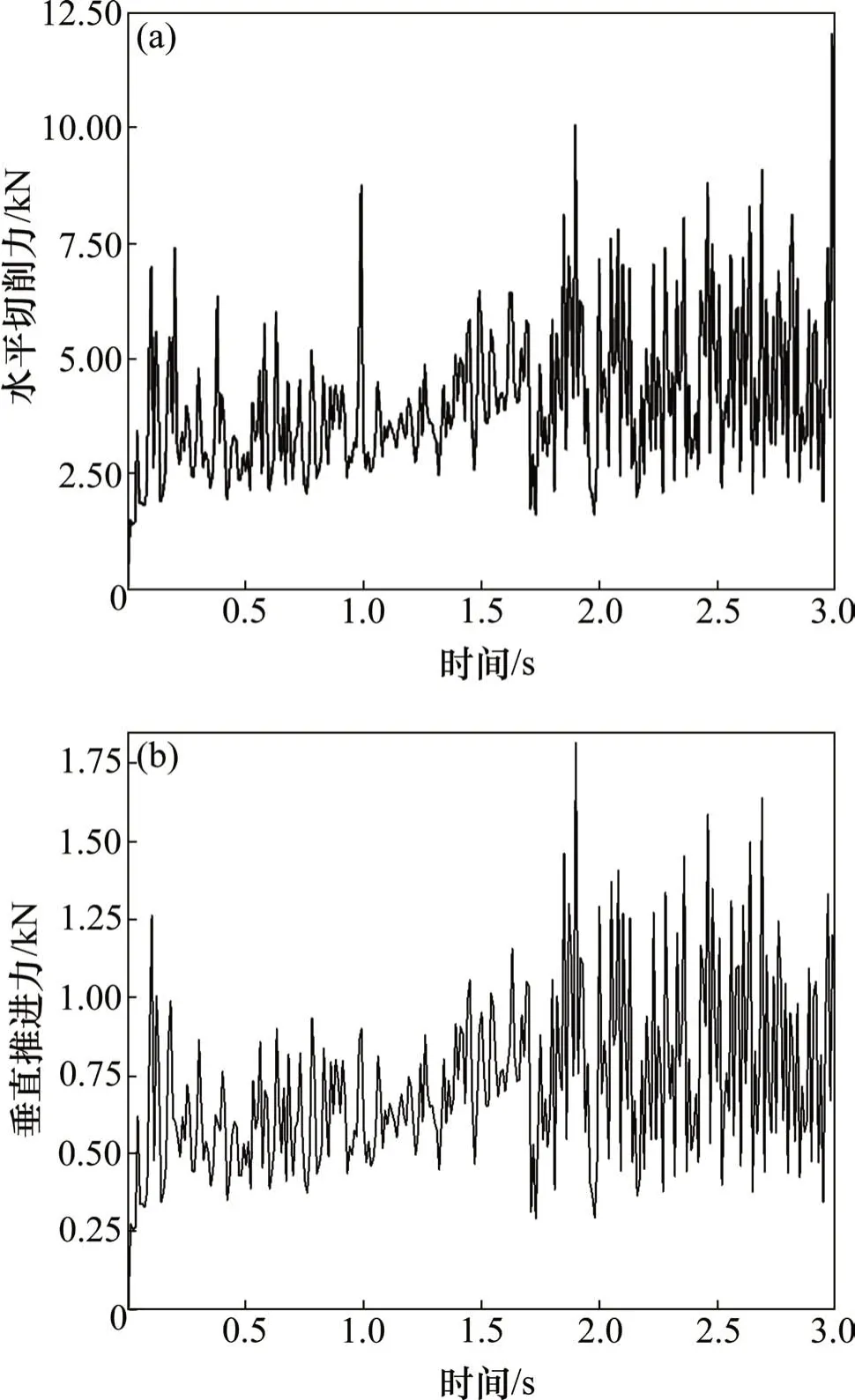

结合计算式(2)和(3),得到水平切削力FT和垂直推进力FV随时间的变化曲线,如图6所示。

图6 切削阻力随时间变化曲线Fig.6 Variation curves of cutting resistance with time

由图6可知:在刀具切削砂土过程中,水平切削力和垂直推进力不断波动,是一种不均匀的冲击载荷。在刀具开始接触砂土时,受力有较大波动,且切削阻力急剧增加。这是因为动态切削时,刀具在刚与砂土接触时形成了较大的冲击,使砂土产生塑性变形,造成载荷突然升高。在切削开始后,先切下的是砂土小碎块,施加的切削力也较小;随着刀具继续向前运动,载荷继续增加,当切削力超过剪切强度时,发生块体破碎,刀具突然切入,载荷瞬时下降,完成1次跃进式切削破碎过程。通过观察,水平切削力和垂直推进力的变化趋势基本一致,即水平切削力和垂直推进力基本呈比例关系变化。

1.3.2 切削效率

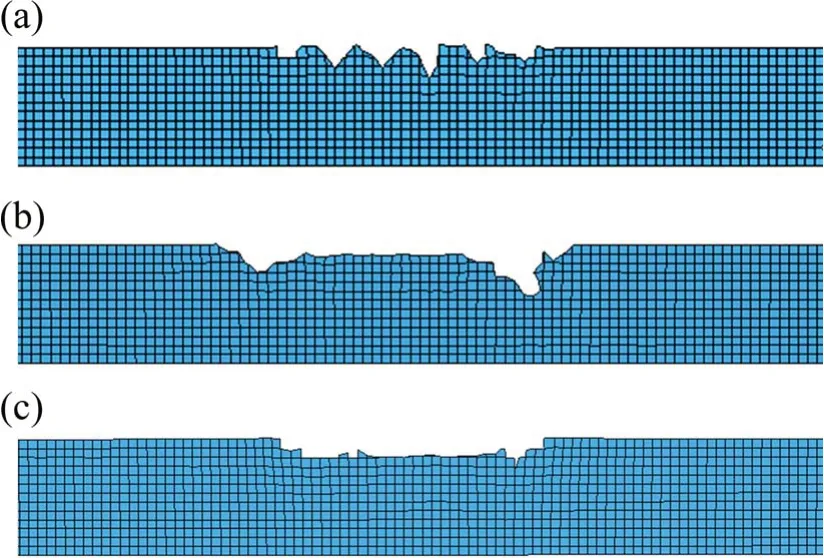

刀具的切削效率主要以比能耗的形式体现。比能是指切削单位体积的土体所需的能量。切削土体的能量主要由水平切削力以及垂直推进力作功产生,比能E的计算方法[18]如下:

式中:s为刮刀沿负Z方向运动的距离;l为刮刀绕轴心运动的弧长;ΔV为土体的切削量。

刮刀在刀盘上一般以螺旋线方式进行布置[19],相邻刮刀的刀间距保持一致。不同安装半径的刮刀线速度各不相同,相同时间内绕轴心运动的弧长l也不相同,其计算式为

式中:w为刮刀切削角速度;t为切削时间;R为刮刀安装半径。

1.3.3 载荷波动系数

刀具的载荷波动幅度直接影响刀具切削效率及其使用寿命。本文针对的是致密砂层,结构较密实,当刀具载荷波动过大时,可能会导致冲击疲劳,加剧刀具磨损,严重时,刀刃处合金块可能直接脱落,故引入载荷波动系数σ来表示载荷波动的平稳性:

式中:Fg为整个切削过程中的平均载荷,Fg=Fi为切削过程中第i个时间步时的载荷;n为时间步总数。载荷波动系数分为2种:水平切削力的水平载荷波动系数和垂直推进力的垂直载荷波动系数。

2 刃型及安装角对刮刀切削性能的影响规律

2.1 刃型对刮刀切削性能的影响规律

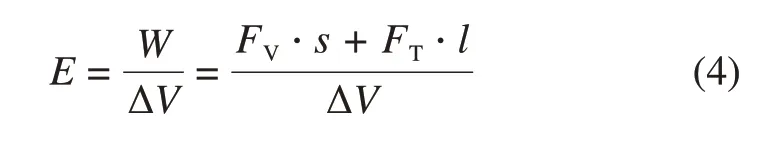

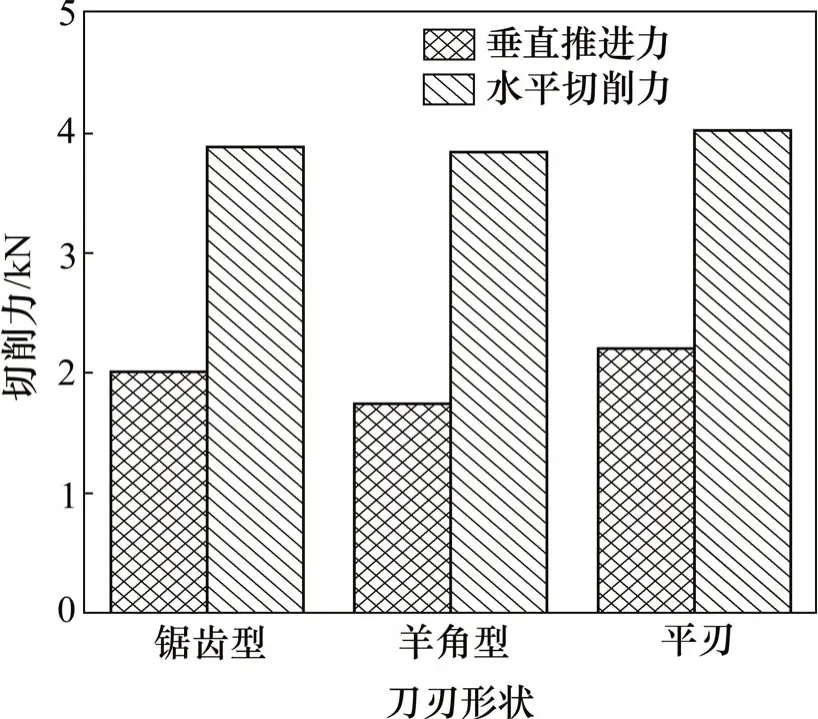

采用不同刃型刮刀进行切削,最直观的现象是切削后的土体表面形貌特征存在差异。通过仿真模拟其切削过程,观察3种不同刃型的刮刀切削过程中土体表面形貌特征以及切削阻力的变化情况,结果分别如图7和图8所示。

图7 不同刃型刮刀切削后土体表面形貌特征Fig.7 Surface topographies of soil after cutting with different scraper blade shapes

图8 不同刃型刮刀切削阻力Fig.8 Cutting resistance with different scraper blade shapes

由图7可知:锯齿型刮刀在切削过程中,砂土层会出现1 道锯齿形切痕,且破碎裂痕有向下延伸趋势,土体切削量为4 171.07 cm3;羊角型刮刀切削后,砂土会产生1道中间浅、两边深的切痕,两边的切痕有向两侧延伸的趋势,土体切削量为1 969.09 cm3;平刃刮刀的切削痕迹比较平整,没有明显裂纹,土体切削量为3 285.20 cm3。经对比分析可知:在切深等关键参数一致时,锯齿型刮刀产生的破碎效果更好,切削土体积更大。

从图8可见:羊角型刀刃刮刀的切削阻力最小,水平切削力为3 448.00 N,垂直推进力为1 749.10 N;平刃刮刀切削阻力最大,水平切削力为4 030.00 N,垂直推进力为2 215.73 N。基于式(4)对比刮刀切削的比能耗,锯齿型、羊角型、平刃刮刀的比能耗分别为874.60,1 829.10 和1 148.50 kJ。其中,锯齿型刮刀的比能耗最小,与羊角型刮刀和平刃刮刀相比分别减小52.20%和23.80%,这表明在作功相同时,锯齿型的刮刀能够切削更多的土体。

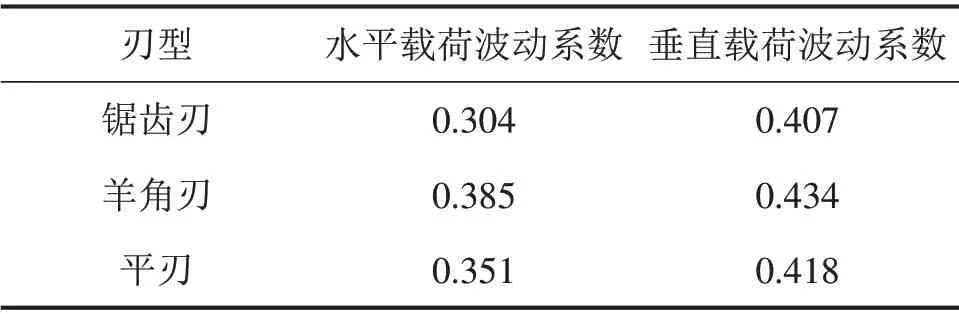

3 种刃型刮刀的水平和垂直载荷波动系数如表2所示。从表2可见:锯齿型刮刀与羊角型和平刃刮刀相比,水平载荷波动系数分别减小21.00% 和13.40%,垂直载荷波动系数分别减小6.22% 和2.63%;锯齿型刀刃的刮刀切削波动性较小,切削更加平稳。

表2 不同刃型刮刀载荷波动系数Table2 Load fluctuation coefficients with different scraper blade shapes

2.2 安装角对切削性能的影响规律

刮刀一般安装在泥水盾构刀盘腹条板的两侧,不同的水平和垂直安装角影响刮刀的切削效果和载荷特性,最终影响整个工程的掘进效率。建立不同水平和垂直安装角的刮刀三维模型,对其切削过程进行仿真分析,分别得到不同水平和垂直安装角时刮刀的切削性能,如图9和图10所示。

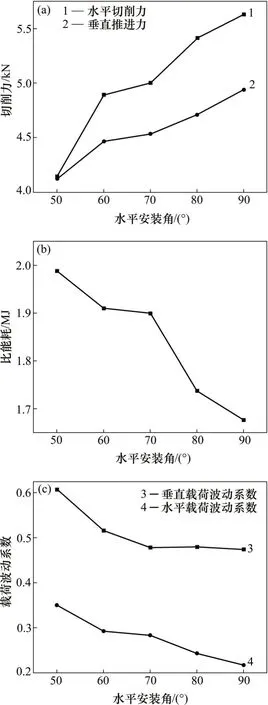

图9所示为水平安装角对切削性能的影响规律。从图9可知:随着水平安装角增大,水平切削力和垂直推进力均逐渐增大,且两者的差值越来越大;比能耗呈现逐渐减小的趋势,水平安装角为90°时达到最小;水平载荷波动系数和垂直载荷波动系数均呈现逐渐减小的趋势,水平安装角为90°时刮刀的水平和垂直载荷波动系数分别为0.47和0.22,与水平安装角为50°时相比,分别减小23.00%和37.10%。

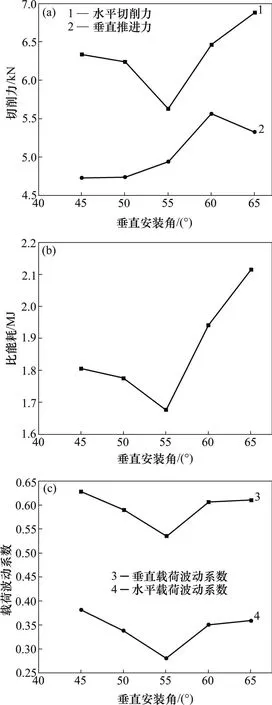

图10所示为垂直安装角对切削性能的影响规律。从图10可知:随着垂直安装角增大,水平切削力先增大后减小,垂直推进力先增大后减小;比能耗呈现先减小后增大的趋势,在垂直安装角为55°时达到最小;水平载荷波动系数和垂直载荷波动系数均呈现先减小后增大的趋势,垂直安装角为55°时刮刀的水平和垂直载荷波动系数分别为0.28和0.54,与垂直安装角为45°时相比,分别减小14.30%和26.30%。

结果表明:刮刀的水平切削力一般大于垂直推进力;而当水平安装角和垂直安装角分别为90°和55°时,比能耗和载荷波动系数最小,切削性能和切削效率较高;水平载荷波动系数小于垂直载荷波动系数,切削时水平方向的波动更加平稳。

2.3 工程应用

2.3.1 工程地质分析

图9 水平安装角对切削性能的影响规律Fig.9 Influence of horizontal installation angle on cutting performance

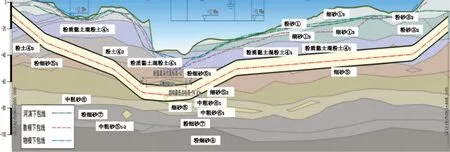

某隧道工程采用刀盘直径达12.07 m 的泥水平衡盾构机进行隧道施工,施工路线总长5 468.55 m,位于长江下游三角洲平原,需要穿过长江水域,隧道纵断面布置图如图11所示。穿越地层以粉质黏土、粉土、粉细砂及中粗砂为主,夹少量砾石或卵石。

图10 垂直安装角对切削性能的影响规律Fig.10 Influence of vertical installation angle on cutting performance

2.3.2 刮刀地质适应性设计

图11 隧道纵断面布置图Fig.11 Vertical section layout of tunnel

针对该大直径盾构工程地质情况,根据仿真分析结果,综合考虑刀盘幅臂结构以及刀具的安装条件,最终确认采用锯齿型刮刀,其水平和垂直安装角分别设为90°和56°,如图12所示。

2.3.3 掘进效率分析

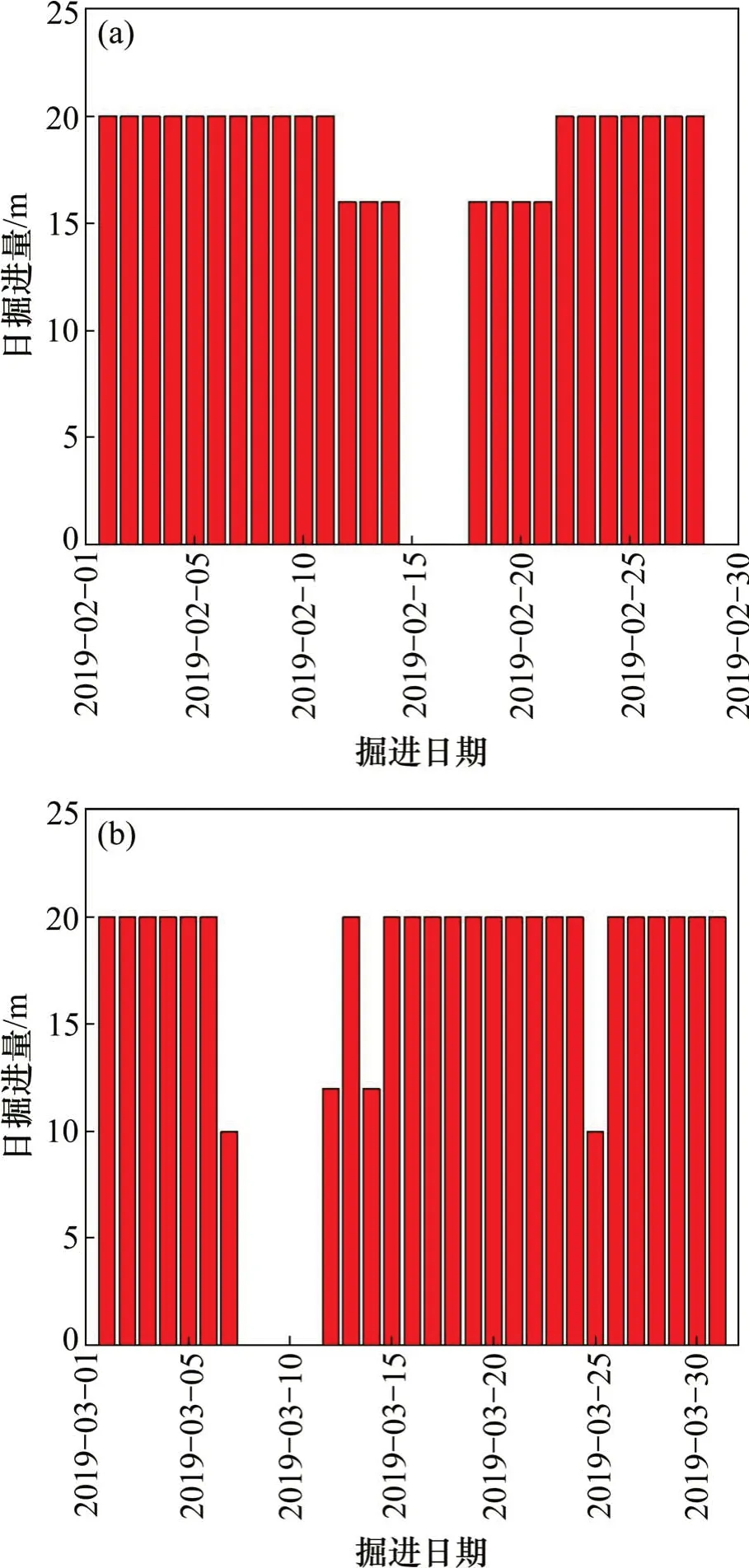

选取盾构机有效掘进时间内的掘进速度来表征盾构机的掘进效率,统计2月内每天的掘进量,如图13所示。从图13可见:在2019年2月份和3月份,该大直径泥水盾构机正常日掘进量均在10.00 m 以上,大部分时间的日掘进量都保持在20.00 m。其中,2月份有3 d进行设备正常检修,3月份进行了为期5 d的刀具更换。2 月的总掘进距离为976.00 m,平均日掘进量为16.54 m,掘进效率较高,在同类工程中处于领先水平。目前,本工程已经完成掘进,刮刀使用情况良好。刮刀合金脱落或破碎,这一般是载荷波动大、有剧烈冲击所致。目前,现场4次刀具更换检查均未发现有刀具严重磨损及刀刃处合金块脱落等情况,如表3所示。

现场掘进结果表明:刮刀的刃型及安装角设计较合理,刀具切削较平稳,载荷波动较小。刮刀切削土体过程数值模拟能有效指导实际作用,为穿越长江的大直径泥水盾构工程刀具设计和优化提供了依据。

图13 盾构机掘进效率Fig.13 Excavation efficiencies of shield machine

表3 刀具更换检查情况Table3 Tool replacement and inspection condition

3 结论

1)在密实砂层工况下,锯齿型刮刀的破碎效果更好。锯齿型刮刀的比能耗最小,与羊角型刮刀和平刃刮刀相比分别减小52.2%和23.8%;锯齿型刮刀的载荷波动系数最小,平刃的载荷波动系数次之,羊角型刮刀的载荷波动系数最大。

2)对于锯齿型、羊角型和平刃这3种刮刀,比能耗和载荷波动系数均随着水平安装角的增大而逐渐减小,随着垂直安装角的增大呈现先减小后增大。当水平安装角和垂直安装角分别为90°和55°时,刮刀的切削性能较优。

3)结合仿真分析结果及某大直径泥水盾构工程施工要求对刮刀的刃型及安装角进行设计。该工程刮刀使用情况良好,切削性能较优,掘进效率高,证明刮刀设计能够满足该工程地质适应性要求,验证了数值分析结果的正确性,为穿越长江的大直径泥水盾构工程刀具设计提供了依据。