基于Fluent的发动机进气系统优化设计及加工工艺研究

2019-09-17

(浙江大学城市学院 工程学院, 浙江 杭州 310015)

引言

中国大学生方程式汽车大赛(简称“中国FSC”)是一项由高等院校汽车工程或汽车相关专业在校学生组队参加的汽车设计与制造比赛[1]。发动机是赛车的核心部件,它对整车的动力性、排放性和经济性有着重要的影响,其进气系统的重要程度更是不言而喻[2-3]。出于安全考虑,FSC通过规则对参赛赛车动力系统做出严格规定:发动机排量小于600 cc,且必须在发动机进气系统进气总管处设内径不超过20 mm的限流阀;进气顺序规定为:空滤-节气门-限流阀-总管-稳压腔-歧管-发动机[4]。在加装限流阀减小进气系统流通面积的限制条件下,为了增加进气量从而提升动力性能, 对进气系统结构的优化设计及加工工艺的研究显得十分必要。

目前,国内外对发送机进气系统的优化及加工工艺都做了大量的研究。在进气系统研究方向,SHIGEKI SUGIURA[5]对进气系统中气体分段数值做了大量分析,得到进气系统的结构形状对进气系统中气流流动及出口流量有很大的影响。施佳辉等[6]以FSAE赛车发动机为研究对象,运用GT-Power模拟获得最佳进气总管长度和稳压腔容积,最终中高速充气效率提高5%~10%;在加工工艺研究方向,康文利等研究了UG铣加工的等高轮廓铣和固定轴轮廓铣的基本原理,通过实例得出利用UG进行数控加工编程可以大大缩短制造周期[7]。郭建烨等研究了基于留量模型的加工方法,利用UG的工序模型(IPW)对此加工过程进行了分析,通过实例验证了这种加工方法的优越性[8]。基于此,针对本院车队用本田CBR600发动机进气系统,完成节气门口径选定,进气总管的优化设计及歧管、稳压腔的设计。运用NX软件对进气系统进行三维建模,并以稳压腔为例,完成稳压腔模具的数控加工刀路编制和切削仿真,最后在加工中心完成实物加工。

1 发动机进气系统

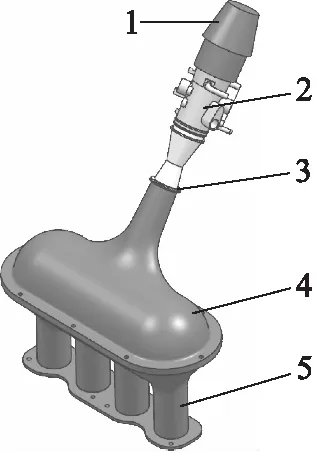

进气系统的结构如图1所示。

1.空滤 2.节气门 3.限流阀 4.稳压腔 5.进气歧管 图1 进气系统组成

系统工作原理:气体经过空滤后由节气门经过限流阀、扩散器进入稳压腔,通过稳压腔的稳压和蓄能,当发动机进气门开启时,在负压作用下气体吸入气道与雾化燃油混合后进入气缸并燃烧。进气系统的结构直接影响发动机的充气效率,并进一步影响整车的动力性与加速性,因此进气系统的设计应以尽可能大的提高发动机的充气效率为准则。

2 进气系统方案设计

2.1 进气系统的设计内容与要求

进气系统以CBR600发动机为参考对象,分析影响其充气效率的因素,完成节气门口径选定,进气总管、歧管以及稳压腔的设计。其中,赛事对进气系统的设计要求为:① 节气门与发动机之间必须安装限流阀,且其最大内径为20 mm; ② 唯一允许的进气顺序为:节气门-限流阀-增压设备-发动机。

2.2 进气系统的布置

为了保证发动机有足够的进气量,且进气阻力最低,需要对进气系统进行合理的布置。图1所示为本院赛车进气系统的布置方式,该布置方式的顶端进气空滤位于赛车车顶、高于车手头盔低于主防滚架位置,开口正对赛车前进方向使得迎风面积增大,高速行驶时撞风量也大,可很好满足进气需要。进气总管末端与稳压腔的中部相连并圆滑过渡,这种对称结构能很好地保证4个气缸的均衡进气。

2.3 限流阀进出口锥角方案设计及优化仿真

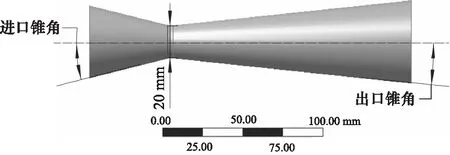

限流阀作为进气系统的重要组成部分由于存在最小截面直径20 mm的限制,为了很大限度的增加气体流量,其重要结构参数进口锥角和出口锥角的设计和优化变得非常重要,限流阀三维结构示意图如图2所示,最小轴径处圆弧过渡处理。

图2 限流阀三维结构示意图

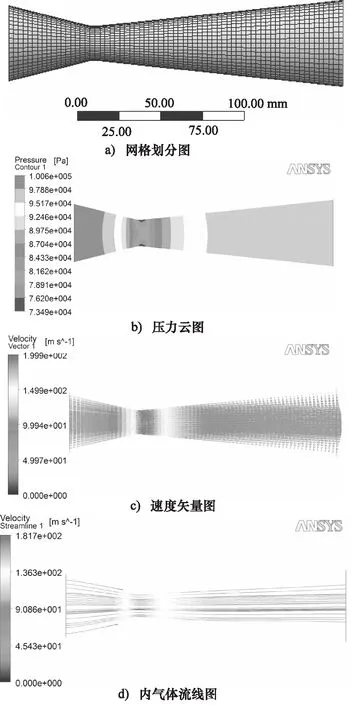

初选进口锥角16°,出口锥角7°的限流阀模型进行一次仿真:先对模型前处理,使用mesh模块划分网格,由于此模型为对称结构,考虑计算的时效性取二分之一模型进行分析,网格划分结果如图3a所示,设置命名边界选项inlet,outlet,wall及fluid,将划分的网格导入Fluent。发动机在怠速工况下边界条件设置为压力入口(Pressure inlet):101325 Pa,压力出口(Pressure outlet):97870 Pa,湍流强度5%,湍流黏度比0.5,最后计算求解,后处理中可查看求解结果,其中出口质量流量值为-0.0642402 kg/s;限流阀压力图、流速云图及气体流线图,如图3所示。

图3中压力最大值出现在限流阀进口端,值为1.006×105Pa;压力最小值出现在限流阀喉口处,值为7.349×104Pa;最高流速出现在限流阀喉口处,值为1.999×102m/s,符合流体力学相关原理知识。

图3 限流阀网格、压力图、流速云图、气体流线图

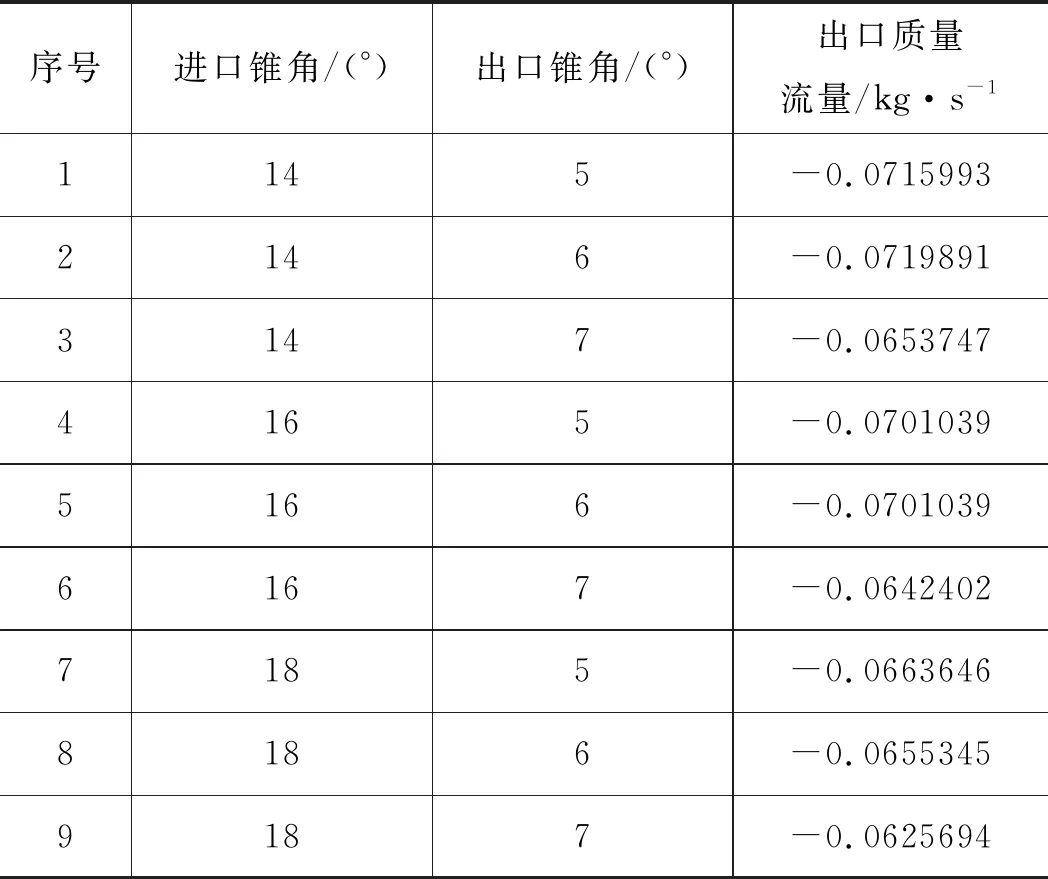

对限流阀结构的优化设计将以提高发动机充气效率为目标,即优化目标为限流阀出口质量流量最大,以进口锥角和出口锥角为输入变量,将出口质量流量设为输出参数,采用ANSYS Workbench响应面(Response Surface)优化进行优化求解[9-11],将输入、输出参数传递到响应面优化设计模块。由图3可知流线和矢量与水平夹角小于限流阀外边界与水平夹角,故可通过减小出口锥角来提高出口质量流量,所以出口锥角变化范围设为5°~7°,进口锥角变化范围设为14°~18°。先通过Design of Experments方法得到9组设计点,如表1所示。

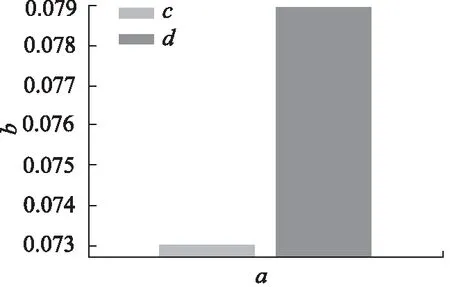

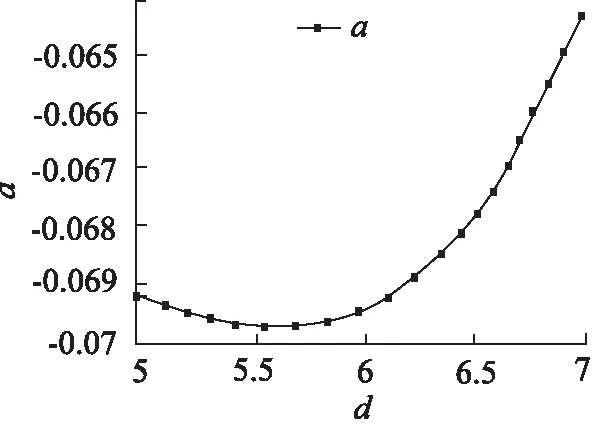

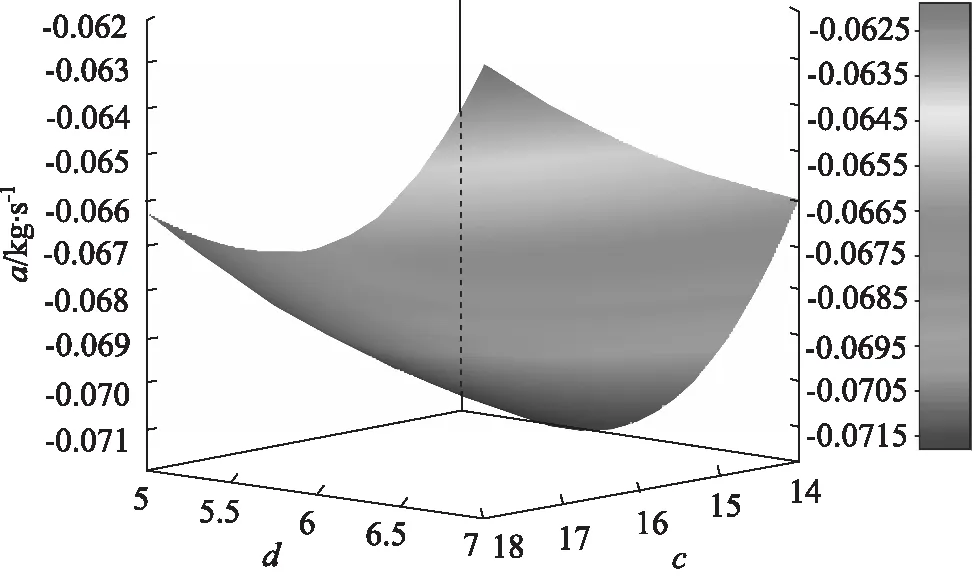

通过这些设计点可以得到各个参数对优化目标的敏感度(图4)、相应的响应曲线(图5、图6)以及响应曲面(图7)。

表1 优化过程中9组设计点

图4 设计变量对优化目标的灵敏度

图5 进口锥角响应曲面线

图6 出口锥角响应曲面线

图7 参数响应曲面图

图4中敏感度反映出设计变量对目标函数的影响程度,从图示的尺寸范围看出,出口锥角对出口质量流量的影响程度要远高于进口锥角对出口质量流量的影响程度。图5和图6相应的结构响应曲线反映出各个设计变量对输出参数的影响趋势,从图5看出,随着进口锥角的逐渐增加,出口质量流量呈现递减的趋势;从图6看出,随着出口锥角的逐渐增加,出口质量流量先是变大,当出口锥角增加到5.6°后又呈现递减趋势。进口锥角和出口锥角对出口流量质量的响应曲面如图7所示,X坐标为出口锥角角度,Y坐标为进口锥角角度,Z坐标为出口质量流量,可以看出出口质量流量的最大值出现在X为5.6,Y为14附近,再对比表1的数据最终选择出口锥角6°,进口锥角14°的结构参数作为节流阀的建模参数。优化后对应的出口质量流量为-0.0719891 kg/s,对比初选的结构,出口质量流量提升了12.06%,优化效果较好。

2.4 进气系统其他参数设计

(1) 节气门口径 根据大赛规则,节气门必须为机械控制式。机械控制式节气门口径有45 mm和40 mm 两种,口径小更有利于提高油门反应速度,因此采用40 mm口径的节气门;

(2) 节流阀其他结构参数 节流阀总长度如果过长,会引起高速时发动机供气不足,过短会导致赛车低速运转性能变差,综上,进气总管长度选200 mm;

(3) 进气歧管结构参数 进气歧管的长度可由公式:L=30c/nq计算获得,其中c为声速取340 m/s,n为转速取8000 r/min,q为波动系数取5,计算得到歧管长度L为255 mm。

(4) 稳压腔体积 为了提高发动机充气效率、功率和转矩,在进气总管尾部加装稳压腔,为了便于加工安装,其形状设计成圆筒状,容积定为3.5 L。

综上,进气系统的基本参数数值如表2所示。

表2 进气系统基本参数

3 稳压腔模具数控加工工艺设计

稳压腔在进气系统中起到稳压和蓄能的重要作用,其加工过程可分为两个阶段:基于稳压腔三维模型设计稳压腔模具并完成其数控加工;利用加工好的稳压腔模具再加上碳纤维布、树脂等材料完成稳压腔实物制作。

3.1 稳压腔模具的加工工艺

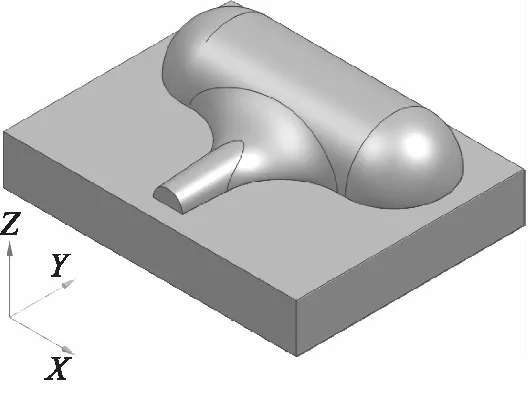

数控加工工艺的制订关系到零件加工程序的正确与合理性,并直接影响数控加工的质量、效率。根据稳压腔三维模型设计了稳压腔模具,如图8所示,模具由稳压腔和限流阀两部分组成,为了便于加工,限流阀只截取部分长度。

图8 稳压腔模具

选用ABS为材料,通过分析稳压腔模具的几何结构特征,制定出合理的加工工艺,如表3所示。

表3 稳压腔模具数控加工工艺表

3.2 基于NX CAM的稳压腔模具数控编程

根据数控加工工艺规划,稳压腔模具的数控自动编程流程如图9所示。

图9 稳压腔模具NX编程流程图

其中,将模具开粗生成的小平面体作为表面半精加工的毛坯体,这个小平面体被称为IPW(IN Process Workpiece)过程工件[12],使用IPW加工可避免再次切削已经加工过的区域,提高整体加工效率,如图10所示。

图10 IPW使用前后加工时间对比图

图中10a图为未使用IPW的耗时,图10b图是使用IPW的耗时。从图中可以看出使用IPW后加工时间减少了5 min,缩短了工序加工时间,提高了加工效率。

3.3 稳压腔模具数控铣削仿真

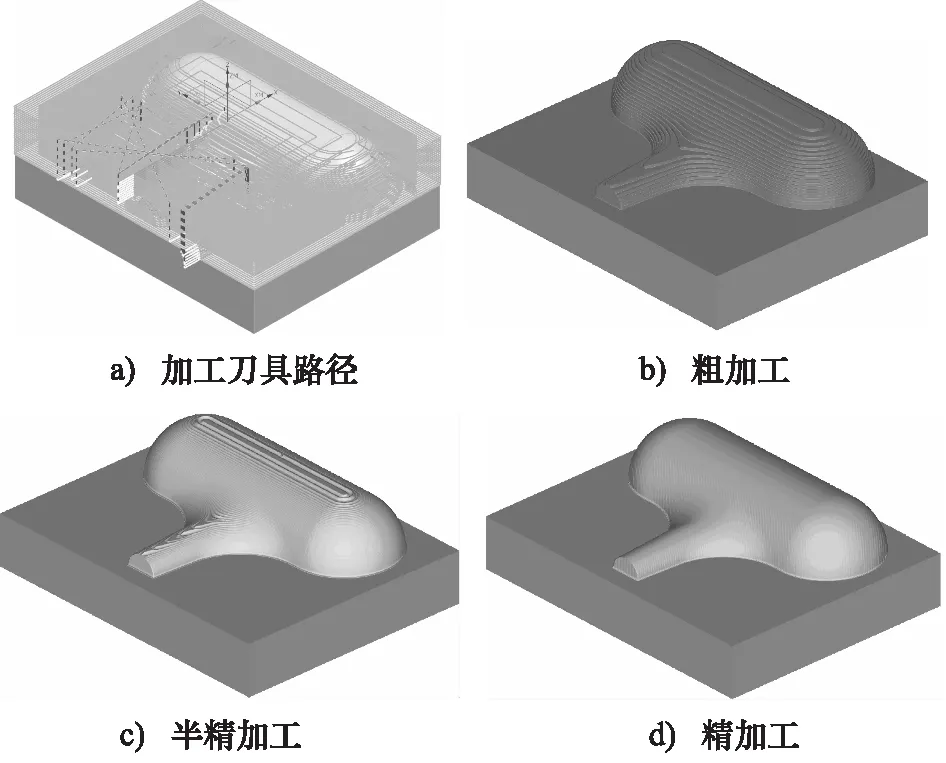

在完成各个工序的切削刀具轨迹编制后,通过刀路仿真,检查可能出现的过切、撞刀及路径不合理,并观察工件表面完成质量,以便及时修改编程中参数。刀具路径及切削仿真结果图如图11所示。

图11 稳压腔模具切削仿真结果

3.4 稳压腔模具加工程序后处理与生成

完成刀具路径编制后,生成刀位文件,由于机床不能识别刀位文件,需要将刀位文件转换成指定数控机床能够执行的数控程序代码文件,这被称为后处理。生成的工序NC程序代码,再加以命名后另存为.ptp 格式文件,可作为机床导入文件。

4 稳压腔模具的数控加工

选用VMC850三轴数控加工中心,其控制系统采用FANUC 0i-MC系统,稳压腔模具的加工程序通过存储卡在此机床上在线加工完成。ABS加工时主要考虑温升与弹性变形两大问题,且加工刀具一般选用高速钢、硬质合金或金刚石等,因高速钢刃磨性和韧性较好,因此选用高速钢加工ABS,同时为了防止切削力过大而引起工件局部过热和弹性变形,采用以下加工参数。

粗加工阶段,主轴转速为1500 r/min,进给速度为250 mm/min,底面不留余量,侧面余量留0.5 mm。整个粗加工阶段耗时约为5 h。

半精加工阶段,主轴转速2000 r/min,进给速度为250 mm/min,余量留0.3 mm。采用基于IPW的半精加工方式,提高了半精加工的效率,整个半精加工阶段缩短为1.5 h。

精加工阶段,主轴转速2000 r/min,进给速度为200 mm/min,整个精加工阶段耗时3 h。

图12a为VMC850上加工完成的稳压腔模具。再利用碳纤维布、树脂等材料通过敷面、抽真空、打磨等成型工艺完成稳压腔实体的制作,碳纤维稳压腔实体如图12b所示。

图12 铣削后的稳压腔模具和最终的碳纤维实体

5 结论

本研究基于Workbench Fluent,以进口锥角和出口锥角为设计输入参数,以出口质量流量最大为目标函数进行多目标优化,得出在进口锥角为14°,出口锥角为6°时,出口质量流量优化效果较好。并利用NX CAM模块编制了稳压腔模具的数控加工程序,最后在加工中心上加工出稳压腔模具实物。在优化设计过程中运用了响应面优化方法提高了参数优化效率,在半精加工刀路编制过程中使用NX IPW过程工件,在确保模具加工精确的前提下提高了整体加工效率。

下一阶段本研究将对进气系统其他零件进行编程和加工,测试整个进气系统在实际工况下的性能,为进气系统乃至整车的优化和改进提供参考。