压力和温度对等离子活化烧结Si3N4陶瓷致密化及相变的影响

2019-09-17李俊国李美娟张艳苓

罗 杰,李俊国,李美娟,沈 强,张艳苓

(1.武汉理工大学材料科学与工程学院,武汉 430070;2.武汉理工大学化学与生命科学学院,武汉 430070;3.武汉理工大学材料复合新技术国家重点实验室,武汉 430070;4.中航工业北京航空制造工程研究所,北京 100024)

1 引 言

氮化硅陶瓷作为一种重要的结构功能材料,具有低密度、高抗弯强度、良好的抗热震性以及化学性质稳定等优点,在高温应用陶瓷部件、化工设备以及机械装备等领域有着广泛的应用前景[1]。一般Si3N4包含两种不同的晶相,分别为α-Si3N4和β-Si3N4,α-Si3N4介电常数较低,硬度大,适合于透波材料的制备,而β-Si3N4具有更高的热导率、高断裂韧性等,可用于制备导热陶瓷基板。但是作为一种强共价键化合物,其本身Si、N原子扩散系数较低,没有烧结助剂的参与下,几乎无法烧结致密[2],Tanaka等采用热等静压烧结[3],不使用烧结助剂在170 MPa压力下Si3N4陶瓷的烧结温度高达1950 ℃。当温度大于1700 ℃时,Si3N4会显著分解。因此选择合适的烧结助剂来降低烧结温度,是目前研究的一个侧重点[4]。

采用烧结助剂实现Si3N4烧结的机制在于,通过与Si3N4粉体表面SiO2反应形成低共熔液相,在液相的作用下,粉体颗粒很容易重新排列形成更致密的堆积结构,通过溶解沉淀机制,α-Si3N4转变成为β-Si3N4,最终实现Si3N4陶瓷的致密化[5-7]。按照烧结助剂的各自作用特点,烧结助剂大致可以分为三类:(1)能够与Si3N4形成固溶体的氧化物、非氧化物及其组合,主要为包含Al、Be等元素的化合物,如Al2O3、AlN、BeO、BeSiN2等,Al以及Be原子可以扩散进入Si3N4晶格,形成SAILON或SiBeON相[8]。(2)不与Si3N4形成固溶体的金属氧化物及其组合,主要包括稀土金属氧化物以及碱土金属氧化物,如MgO、Y2O3等[9]。(3)非氧化物及其组合,如Mg3N2,MgSiN2等,烧结过程中可以形成高粘度液相,对于提高材料的高温力学性能及热导率具有一定的帮助作用[10-12]。然而由于大部分与SiO2形成低共熔仍然需要较高的温度,导致烧结温度比较高。低温致密化烧结Si3N4,其关键在于要在较低的温度下形成液相,同时液相对于Si3N4具有良好的润湿溶解作用,Mg2Si则正是一种十分合适的选择,其具有较低的熔点(1102 ℃),可与表面氧化膜反应,形成的液相中富含Si元素,对于Si3N4具有良好的润湿性能。

本实验采用Mg2Si作为烧结助剂,通过等离子活化烧结(PAS)制备了β-Si3N4为主相的Si3N4陶瓷,主要研究了压力、烧结温度对Si3N4陶瓷烧结过程中致密化及其相转变的影响。

2 实 验

2.1 原 料

Si3N4粉(一诺高新材料开发有限公司,秦皇岛,密度3.18 g/cm3,氧含量分数:1.74%,平均粒径:0.5 μm,α-Si3N4含量:≥93%),Mg2Si粉(伊诺凯科技有限公司,北京,密度:1.94 g/cm3,平均粒径:1 μm,Mg2Si含量:≥99%)。

2.2 实验过程

样品编号以及相关的实验条件如表1所示。采用氮化硅球为球磨介质,将Si3N4粉料、Mg2Si粉按照表1所示的配比在无水乙醇中行星球磨12 h,然后在烘箱中60 ℃下干燥24 h,干燥后的粉体研磨过100目筛,装入直径为25 mm的石墨模具。等离子活化烧结条件为升温速率为100 ℃/min,保温时间5 min,压力以及烧结温度如表1所示。

表1 样品成分配比及烧结条件Table 1 Composition of specimens and sintering conditions

烧结后样品采用阿基米德排水法测量密度,理论密度按照Si3N4与Mg2Si所占的比例由混合法则计算,样品烧结过程中收缩膨胀位移数据由PAS设备自动采集记录。采用SEM(HITACHI S3400, Hitachi Co. Ltd.,日本)观察显微结构,采用XRD(Rigaku-D/Max-III, Rigaku Co. Ltd.,日本)测试物相组成。

3 结果与讨论

3.1 温度的影响

图1是Mg2Si掺杂含量为8.0wt%,30 MPa压力下PAS烧结样品的XRD图谱。从图中可以看出,温度低于1350 ℃时,Si3N4陶瓷样品的XRD与原料的XRD相似,主要为α-Si3N4的峰,且β-Si3N4峰强相对较弱,而当温度升高到1400 ℃之后,物相组成主要为β-Si3N4,在1450 ℃,α-Si3N4几乎完全转变为β-Si3N4。通过热力学计算,α-Si3N4相转变为β-Si3N4的温度发生在1408 ℃[13],考虑到PAS烧结过程中存在着局部高温的现象[14-15],因此可以看到在1400 ℃时,α-Si3N4已经大量地转化为β-Si3N4。

图2是Mg2Si含量为8.0wt%,30 MPa压力下PAS烧结样品的密度与相对密度随着烧结温度的变化曲线。温度在1350 ℃以下时,样品的相对密度低于70%。当温度升高到1400 ℃,样品的相对密度达到99.6%,温度继续升高到1450 ℃和1500 ℃,样品对应的相对密度分别为99.2%以及99.6%。可以看到温度超过1400 ℃后,样品的相对密度几乎不再随温度变化,相对密度在温度低于1350 ℃与高于1400 ℃出现较大差异,主要是因为温度对α-Si3N4颗粒在液相中的溶解有重要的影响。温度低于1400 ℃时,α-Si3N4氮化硅不能在液相中溶解析出转变成β-Si3N4,此时的致密化主要依靠α-Si3N4颗粒在液相表面张力和外加压力下进行重排[5-6],没有Si、N原子的扩散,因此样品的相对密度不高,低于70%。当温度升高到1400 ℃后,α-Si3N4颗粒开始快速溶解于液相之中,通过沉淀析出β-Si3N4,使Si3N4陶瓷进一步收缩,烧结体的相对密度进一步提高。

图1 掺杂8.0wt% Mg2Si、30 MPa、不同温度下 烧结的Si3N4陶瓷XRD图谱Fig.1 XRD patterns of Si3N4 ceramics sintered at different temperatures with 8.0wt% Mg2Si under 30 MPa pressure

图2 掺杂8.0wt% Mg2Si、30 MPa压力下Si3N4 陶瓷密度、相对密度与烧结温度的关系Fig.2 Relationship between density, relative density and sintering temperature of Si3N4 ceramics sintered at different temperatures with 8.0wt% Mg2Si under 30 MPa pressure

图3是Mg2Si掺杂含量为8.0wt%,30 MPa压力,不同烧结温度下PAS烧结样品的微观形貌。在1350 ℃以下,材料由不规则的颗粒堆积而成,且颗粒之间有较多的孔隙,当温度升高到1400 ℃,颗粒之间的孔隙明显消失,样品表面可以看到长柱状的小晶粒,温度升高到1450 ℃,断裂表面具有明显穿晶断裂和晶粒拔出的痕迹,温度升高到1500 ℃,长柱状晶粒的特征更为突出,穿晶断裂的现象也更为明显。同时,随着温度的升高,晶粒的尺寸也具有增大的现象。这与样品XRD图谱和相对密度随温度变化的结果一致。即在1350 ℃以下时, 主要是α-Si3N4颗粒的重排;当温度高于1400 ℃后,发生α-Si3N4向β-Si3N4的转变,促进致密化,且温度越高生成的β-Si3N4晶粒越大。

3.2 压力的影响

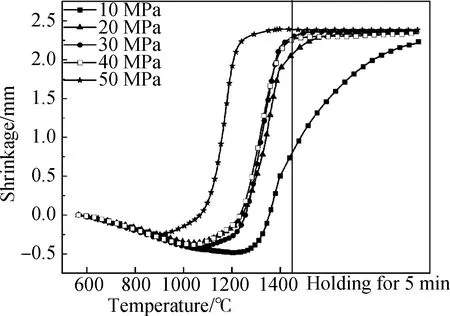

图4是掺杂Mg2Si含量为8.0wt%,1450 ℃下PAS烧结样品的相对密度随着烧结压力变化关系,可以看到当烧结压力为10 MPa时,相对密度可以达到98.4%,当压力升高到20 MPa,相对密度增大到99.8%,且当继续增大压力,相对密度却几乎不再发生明显变化。图5是对应的烧结过程中压头位移曲线,随着压力的增大,样品开始收缩的温度降低,外加压力为10 MPa时,样品在1300 ℃开始收缩,外加压力在20 MPa、30 MPa、40 MPa时,样品开始收缩的温度接近1100 ℃,而当压力增加到50 MPa,样品开始收缩的温度降到了950 ℃左右。在小的外加压力10 MPa时,Si3N4颗粒之间堆积密度低,颗粒之间形成的毛细孔粗大,Mg2Si熔融形成的液相产生的附加压力不足以使颗粒相互靠拢。而在适中的压力20 MPa、30 MPa、40 MPa下,Si3N4颗粒堆积形成的毛细管已比较小。温度在1100 ℃附近时,Mg2Si熔融形成的液相与颗粒润湿,毛细吸力使颗粒靠拢,开始收缩。在更大的压力50 MPa时,不仅Si3N4颗粒堆积更紧密,Mg2Si粉体堆积也紧密。Mg2Si在高温下发生分解形成镁蒸气和Si,Si与未分解的Mg2Si在高压下接触到一起,形成低共熔(熔点946 ℃),即温度不需要达到Mg2Si的熔点也可形成液相,从而在毛细吸力下开始靠拢收缩。10 MPa时,样品在整个烧结过程中一直收缩。当压力提高到20 MPa、30 MPa,样品在升温阶段快速收缩,在保温阶段只有少量收缩,且30 MPa下停止收缩的时间更提前。压力为40 MPa时,在升温结束时就不再收缩,当压力升高到50 MPa,不到1300 ℃ 样品就不再收缩。当烧结过程中施加的压力为10 MPa时,由于压力小,颗粒间毛细管粗,毛细吸力小,重排速率较慢,因此在整个烧结过程中样品处于一直收缩的状态。随外加压力增加,颗粒接触变紧密,形成的毛细管半径变小。毛细吸力逐渐增大,颗粒重排的驱动力增大,重排速率加快,因此收缩完成的时间提前。

图3 掺杂8.0wt% Mg2Si、30 MPa压力,不同烧结温度时Si3N4陶瓷断面形貌Fig.3 SEM images of Si3N4 ceramics sintered at different temperatures with 8.0wt% Mg2Si under 30 MPa pressure

图4 1450 ℃、8.0wt% Mg2Si下Si3N4 陶瓷密度、相对密度随压力变化关系Fig.4 The relationship between density, relative density and pressure of Si3N4 ceramics sintered at 1450 ℃ with 8.0wt% Mg2Si as additives

图5 1450 ℃、8.0wt% Mg2Si、不同压力下Si3N4 陶瓷烧结收缩曲线Fig.5 Sintering shrinkage of Si3N4 ceramics sintered at 1450 ℃ with 8.0wt% Mg2Si as additives

图6 1450 ℃、8.0wt% Mg2Si、不同压力下 Si3N4陶瓷XRD图谱Fig.6 XRD patterns of Si3N4 ceramics sintered at 1450 ℃ with 8.0wt% Mg2Si under different pressures

图6是掺杂Mg2Si含量为8.0wt%,1450 ℃下不同压力下PAS烧结样品的XRD图谱。可以看到,10 MPa、20 MPa下,样品中α-Si3N4为主要成分,但也有β-Si3N4。当压力增加到30 MPa、40 MPa,α-Si3N4的峰全部消失,样品为β-Si3N4,但是当压力增加到50 MPa,却又出现了的α-Si3N4峰。一定范围内压力增大可以促进液相在颗粒缝隙间的填充,使得液相与α-Si3N4的颗粒粉体之间接触面积增大,增加粉体颗粒在液相中的溶解,对于促进α-Si3N4向β-Si3N4的转变也是有利的,因此刚开始随着压力增加到30 MPa、40 MPa时,α-Si3N4显著地转变为β-Si3N4。但是如图5所示,当压力升高到50 MPa,在1300 ℃时样品的收缩过程已经结束,陶瓷体内部颗粒间空隙的减少使得陶瓷颗粒与液相之间的接触面积相应也减小,使得α-Si3N4溶解于液相过程受到阻碍,从而也降低了相转变程度,但是在与液相充分接触的区域,相转变仍然能够顺利的进行,所以在50 MPa下样品的XRD图谱中β-Si3N4仍然占有很大的比例。而30 MPa、40 MPa时,在相变温度以上时样品还未烧结致密,液相仍然可以充分与粉体颗粒接触,通过溶解沉淀的相变机制实现了α-Si3N4向β-Si3N4的快速转化。

图7是掺杂Mg2Si含量为8.0wt%,1450 ℃下不同压力下PAS烧结样品的微观结构。可以看到,压力小于40 MPa,随着压力的增大,晶粒尺寸有增大的趋势,但压力达到50 MPa时,晶粒尺寸却出现了降低。说明了增大压力的确有效促进了粉体颗粒在液相中的溶解析出,但是压力过大,使得烧结体在较低的温度下就已经致密,减小了液相与粉体颗粒的接触面积,阻碍了晶粒快速生长的过程。

图7 1450 ℃、8.0wt% Mg2Si、不同压力下Si3N4陶瓷断面扫描SEM照片Fig.7 SEM images of Si3N4 ceramics sintered at 1450 ℃ with 8.0wt% Mg2Si under different pressures

4 结 论

(1)等离子活化烧结Si3N4陶瓷,以Mg2Si作为烧结助剂,α-Si3N4转化为β-Si3N4以及致密化需要烧结温度高于1400 ℃。

(2)液相烧结过程中,适当地增大压力可以有效促进颗粒重排以及增加粉体颗粒在液相中的溶解速率,从而促进相转变以及晶粒长大,但是过大的压力使Si3N4陶瓷的致密化在较低的温度完成,阻碍了液相传质过程的继续进行,使相转变过程以及晶粒的长大也受到阻碍,不适合制备β-Si3N4为主相的Si3N4陶瓷。适宜的烧结压力为20~40 MPa。